不同風量和瓦斯條件下采空區自燃“三帶”分布規律

郝 宇,逄錦倫

(1.重慶工程職業技術學院,重慶 402260; 2.中煤科工集團重慶研究院有限公司,重慶 400039;3.瓦斯災害監控與應急技術國家重點實驗室,重慶 400037)

據預測,煤炭在未來35~50年還將一直作為我國的主要基礎能源[1]。隨著煤礦開采強度不斷增大,礦井不斷向深部延伸,瓦斯涌出量不斷增大[2]。礦壓不斷增大,導致煤體破碎更容易發生自燃,礦井瓦斯與煤自燃2種災害愈發嚴重[3-4]。

瓦斯與煤自燃2種災害在治理過程中容易顧此失彼,增加了災害治理難度[5-6]。例如,2014年6月3日,重慶硯石臺煤礦4406S2回采工作面采空區內發生瓦斯發生爆炸,其主要原因是由采空區煤自燃引起[5,7];2014年7月5日,新疆大黃山豫新煤業有限公司一號井708工作面啟封過程中發生煤炭復燃,引發瓦斯爆炸[5,8];2013年3月28日,吉林八寶煤礦采空區發生的瓦斯爆炸由煤炭自然發火引起[5,9];2005年1月21日,鐵煤集團大明礦(斜井)-120 m水平西二東三段輔助道廢巷內因煤炭自然發火,引發瓦斯爆炸事故[5,10];2014年3月12日,安徽任樓煤礦采后封閉的Ⅱ7322工作面采空區內遺煤自燃引發瓦斯爆炸[5,11-12]。

煤氧化自燃過程包括物理吸附、化學吸附和化學反應等3個過程[13],而氧氣體積分數對煤低溫氧化有著重要的作用[14-16]。工作面的配風量直接影響著采空區的漏風量,進而影響采空區的氧氣體積分數分布[17-19]。因此,通過研究不同風量和不同瓦斯條件下采空區自燃“三帶”的分布特征,以科學指導瓦斯與煤自燃災害的協同防治,保障井下煤礦煤與瓦斯安全共采[20]。

通過建立多場耦合的煤自燃數學模型[3,21],并利用數值仿真軟件COMSOL模擬分析采空區自燃“三帶”分布規律,為指導瓦斯與煤自燃災害的協同防治提供決策依據。

1 模型的建立

1.1 煤礦概況

新集一礦核定生產能力為3.9 Mt/a。礦井總進風量為20 958 m3/min,總回風量為21 597 m3/min。131303工作面采用“U”型通風系統,工作面的配風量為1 300~1 700 m3/min。工作面進風巷和回風巷的可采長度分別為1 122.82 m和1 147.38 m,工作面平均長度153.74 m。工作面采煤方法為綜采放頂煤開采方法,可采煤層割煤高度為2.5~2.8 m,放煤高度為4.5~4.8 m。

131303工作面煤層有自然發火危險性,統計現場發火期為3~6個月。在回采期間,工作面煤層的相對瓦斯含量平均為2.06~3.74 m3/t。

1.2 幾何模型

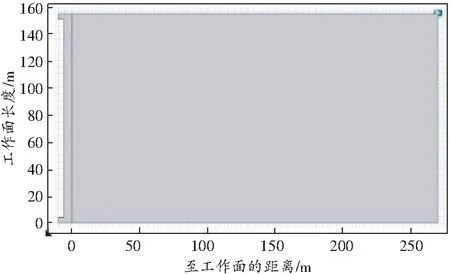

工作面的走向長度和傾向長度分別設置為270、154 m,工作面進風巷和回風巷的長、寬分別為4.8、3.7 m。下部端口為進風巷口,上部端口為回風巷口,采空區長270 m。工作面采空區幾何模型如圖1所示。

圖1 工作面采空區設置的幾何模型

1.3 耦合方程

1)模型孔隙率與滲透率[22]

采煤工作面開采過程中采空區內某一點孔隙率和滲透率與該點的坐標有關,孔隙率εp的計算方法如式(1)所示,滲透率k的計算方法如式(2)所示:

εp=1-1/kp

(1)

(2)

式中:εp為孔隙率;kp為碎脹系數;k為滲透率,m2;dp為采空區遺煤的平均粒徑,mm。

2)自由與多孔介質流體流動

工作面及進、回風巷道為自由流體流動的控制域,數值計算采用方程(3)~(4)控制該區域的流體自由流動[5,22]:

(3)

ρ·u=0

(4)

式中:ρ為采空區熱氣流密度,kg/m3;u為氣流的矢量流速,m/s;p2為工作面絕對風壓,Pa;μ為氣體的動力黏度,Pa·s;u為流速梯度;F為遺煤氧化產生的熱浮力,N。

3)多孔介質傳熱與流體傳熱

由多孔介質傳熱的流動場對物理場的流體流動進行控制,采空區產熱項的O2由化學反應控制方程中氧化反應之后的O2體積分數進行控制。熱源控制區域為工作面采空區及上覆老空區遺煤存在區域,該區域同時有氧化產熱、散熱、傳熱、輻射等熱傳遞,其總體控制方程采用式(5)進行控制[5,22]:

dzQ+Qρ+Qoop

(5)

式中:dz為熱源場的計算高度,即浮煤厚度,m;Q為氧化產熱量,W/m3;(ρCρ)eff為等效熱容,J/K;Qρ為氣體流動傳輸的熱量,W/m3;T為溫度梯度,K/m3;keff為有效導熱系數,W/(m·K);Qoop為面外熱輻射,W/m3。

2 模擬結果與分析

2.1 供風量對采空區“三帶”分布的影響

礦井采空區瓦斯涌出強度倍數按照文獻[3]中的參數進行設置[3]。瓦斯涌出強度倍數用a3表示,其取值為3.0;工作面通風阻力系數用a4表示,進風風速用vin表示。

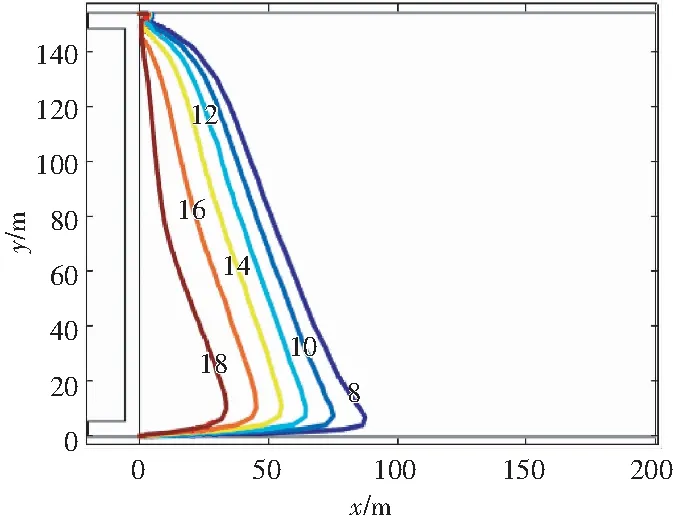

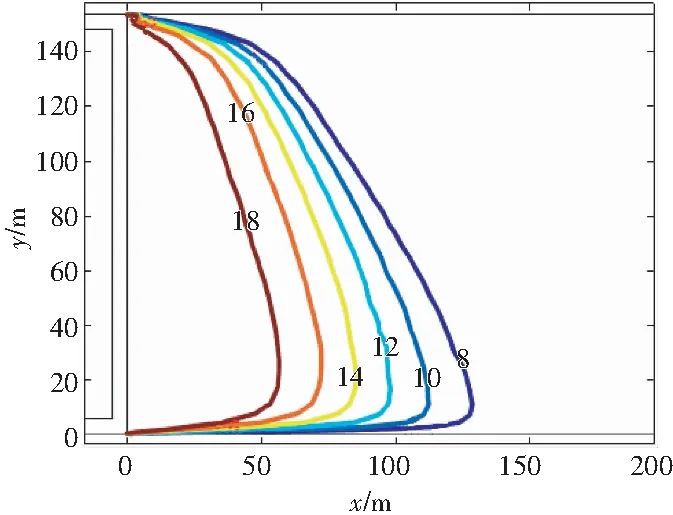

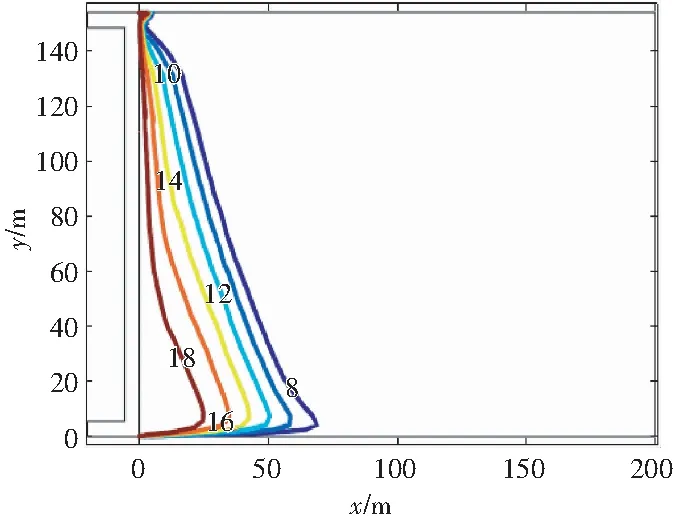

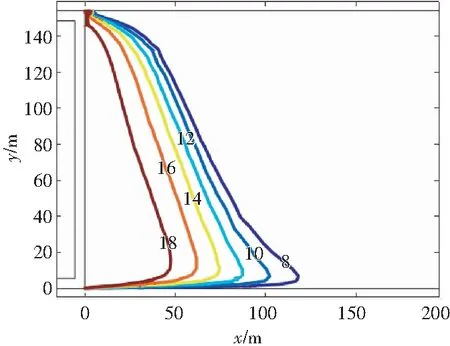

在a3=3.0、a4=0.2條件下,采空區自燃“三帶”隨風速的變化分布情況見圖2。

(a)vin=1.00 m/s

(b)vin=1.37 m/s

(c)vin=2.00 m/s

(d)vin=2.50 m/s

從圖2中可以看出,當風速為1.00 m/s時,氧化帶最大寬度為69.4 m;當風速為1.37、2.00、2.50 m/s時,氧化帶的最大寬度分別為87.8、106.3、115.0 m。說明vin增加導致采空區氧化帶寬度顯著增大。

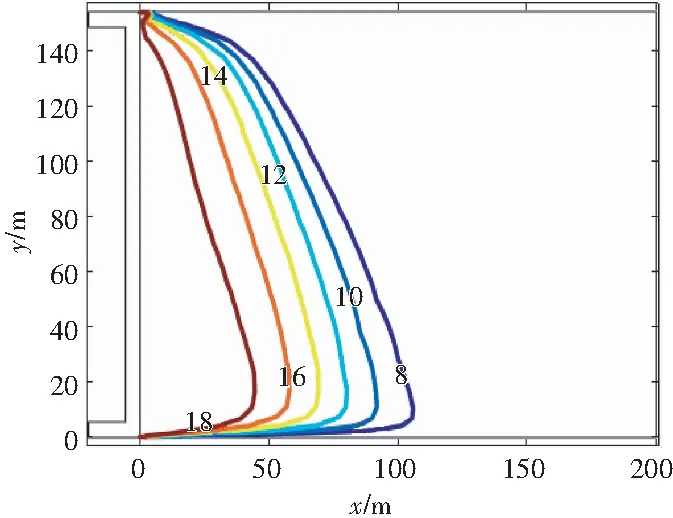

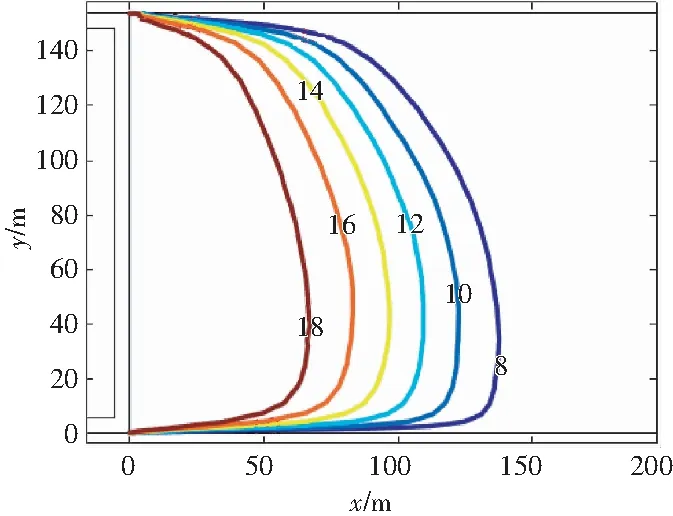

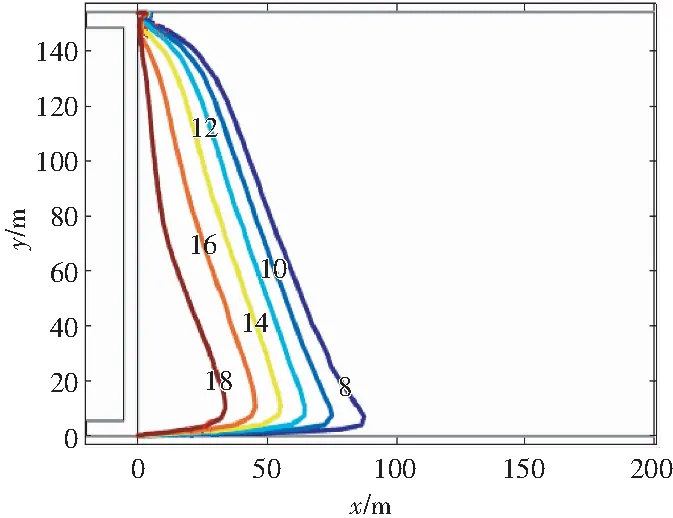

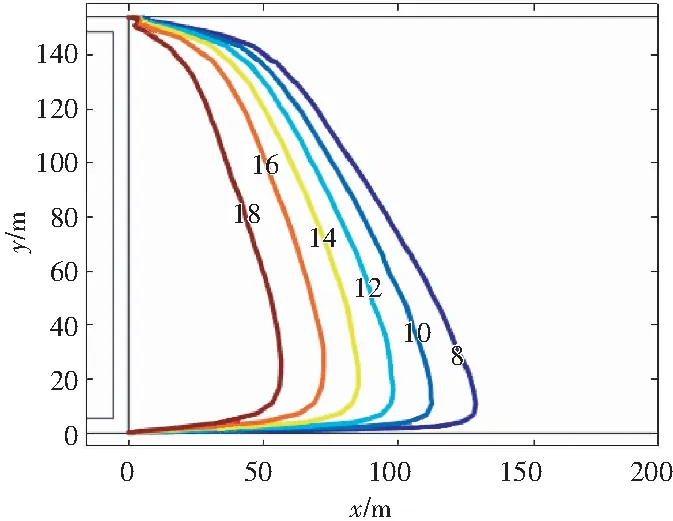

在a3=0.5、a4=0.2條件下,采空區自燃“三帶”隨風速的變化分布情況見圖3。

(a)vin=1.00 m/s

(b)vin=1.37 m/s

(c)vin=2.00 m/s

(d)vin=2.50 m/s

從圖3中可見,當進風速度vin=1.00、1.37、2.00、2.50 m/s時,對應的氧化帶最大寬度分別為118.5、128.9、137.7、142.6 m。從圖3(c)~(d)可以看出,在瓦斯涌出強度低、風量較高情況下,進風側與回風側的氧化帶寬度的差距變小,且進風側氧化帶的寬度受瓦斯涌出強度的影響較大。

2.2 瓦斯涌出強度對自燃“三帶”分布的影響

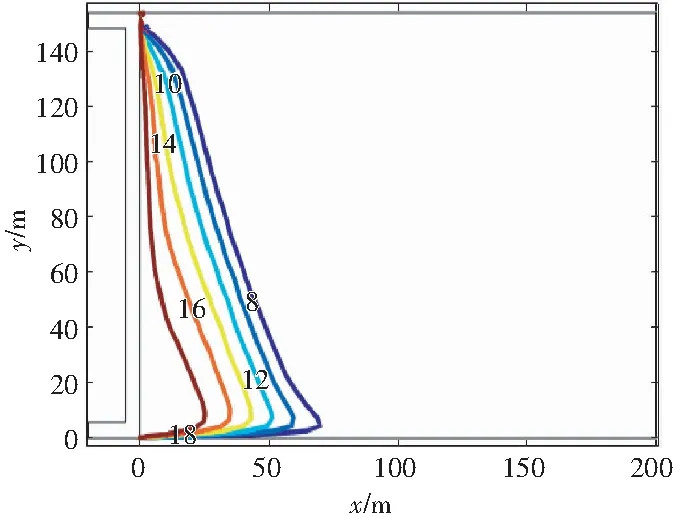

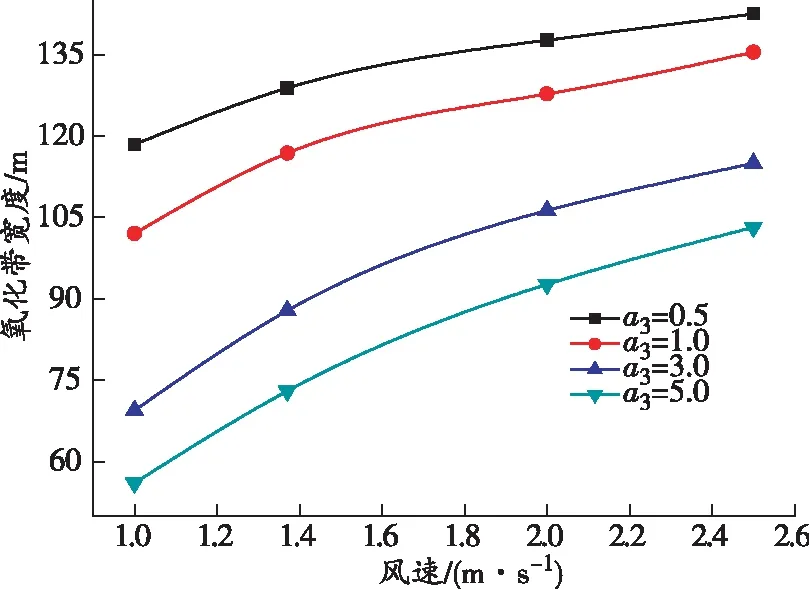

瓦斯涌出強度為a3時對采空區氧化帶寬度的影響見圖4。

圖4 不同a3影響下風速對采空區氧化帶寬度的影響

從圖4中可以看出,a3越小,氧化帶寬度分布范圍越大,采空區的漏風受瓦斯涌出的影響越小。當工作面配風量較小時,工作面采空區的漏風量受瓦斯涌出的抑制作用越顯著。

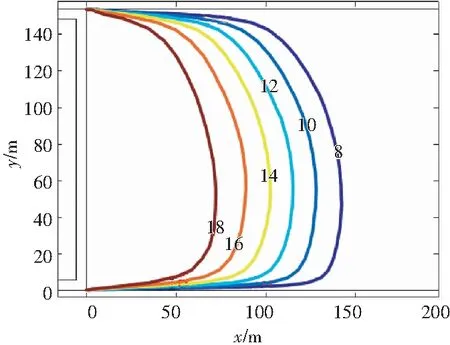

2.3 工作面通風阻力對自燃“三帶”分布的影響

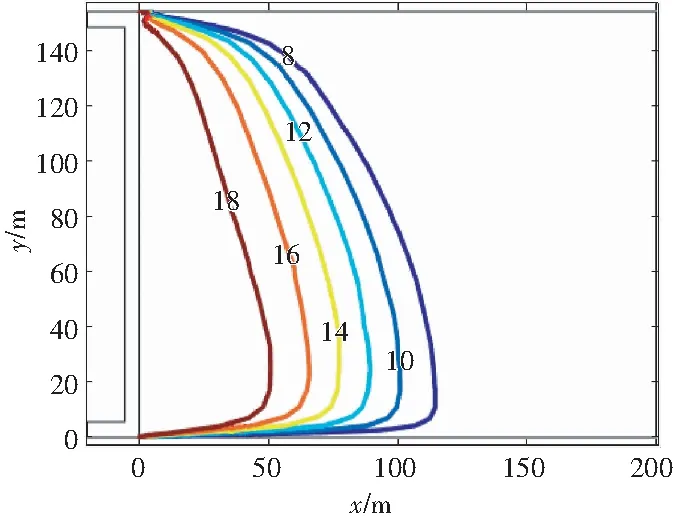

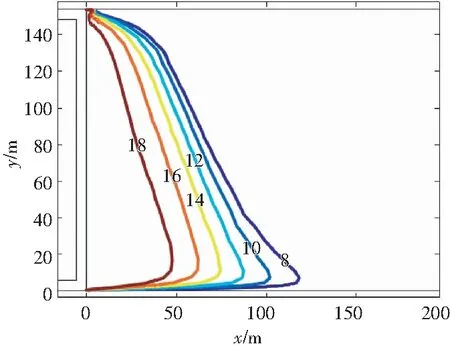

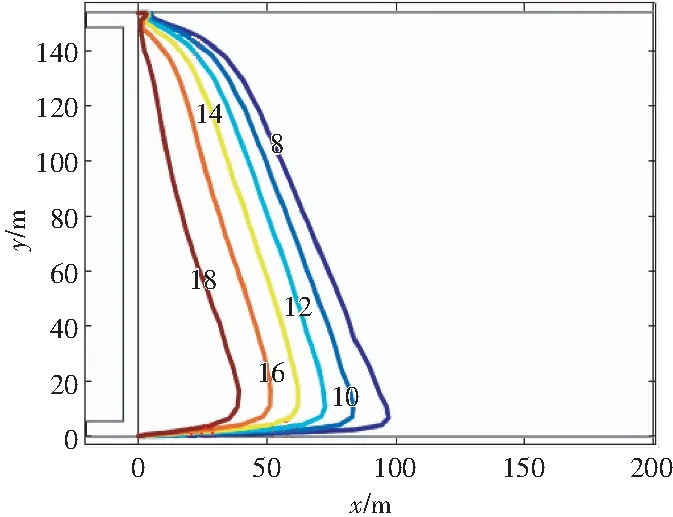

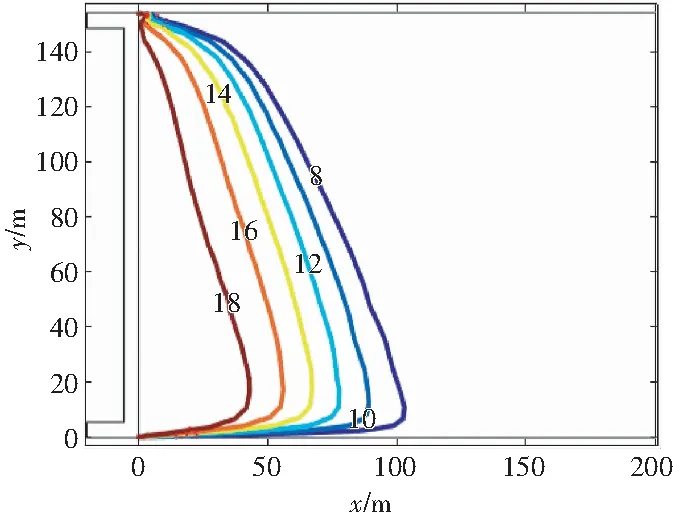

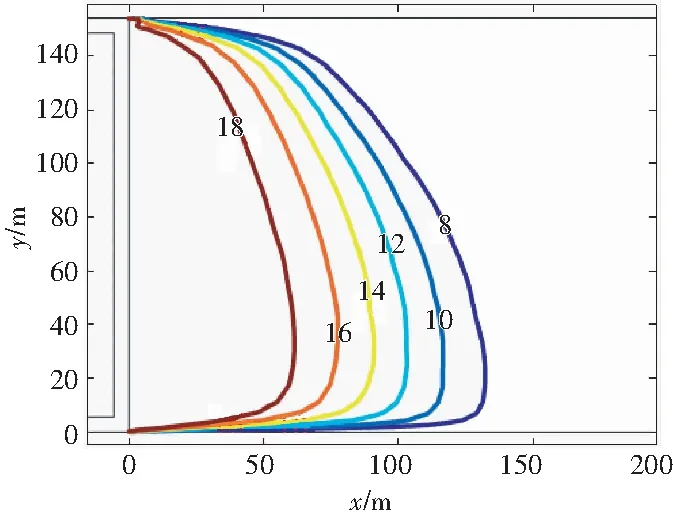

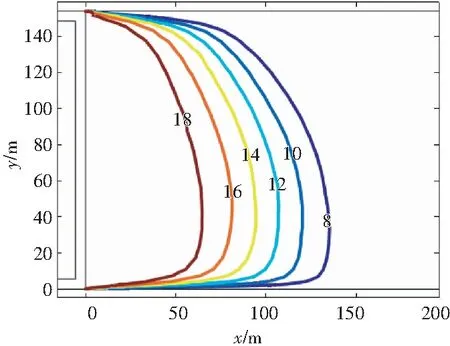

工作面通風阻力系數a4對自燃“三帶”分布的影響見圖5、圖6。

(a)a4=0.1

(b)a4=0.2

(c)a4=0.3

(d)a4=0.4

(a)a4=0.1

(b)a4=0.2

(c)a4=0.3

(d)a4=0.4

從圖5中可以看出,在vin=1.37 m/s、a3=3.0條件下,當a4=0.1、0.2、0.3、0.4時,氧化帶最大寬度分別為68.8、87.8、97.6、103.6 m。

從圖6中可以看出,在vin=1.37 m/s、a3=0.5條件下,當a4=0.1、0.2、0.3、0.4時,氧化帶最大寬度分別為118.3、129.0、132.8、135.5 m。

從以上結果可以看出,采空區氧化帶寬度隨通風阻力系數a4的增加而顯著增大;當瓦斯涌出強度a3較低時,工作面同等供風條件下,采空區氧化帶寬度受a4影響而顯著增大。

3 結論

1)供風量對采空區氧化帶分布的影響:在a3=3.0、a4=0.2條件下,當進風速度vin=1.00、1.37、2.00、2.50 m/s時,對應氧化帶最大寬度分別為69.4、87.8、106.3、115.0 m;在a3=0.5、a4=0.2條件下,當進風速度vin=1.00、1.37、2.00、2.50 m/s時,氧化帶最大寬度分別為118.5、128.9、137.7、142.6 m。說明隨著vin的增加,采空區進風側和回風側氧化帶寬度均顯著增大,且在a3較低、風量較高時,進風側與回風側的氧化帶寬度的差距變小。

2)瓦斯涌出強度對采空區氧化帶分布的影響:a3越小,氧化帶寬度分布范圍越大,瓦斯對漏風流的影響越弱;當工作面風量較小時,a3對工作面向采空區漏風的抑制作用更加顯著。

3)通風阻力系數對采空區氧化帶分布的影響:在vin=1.37 m/s、a3=3.0條件下,當a4=0.1、0.2、0.3、0.4時,氧化帶最大寬度分別為68.8、87.8、97.6、103.6 m;在vin=1.37 m/s、a3=0.5條件下,當a4=0.1、0.2、0.3、0.4時,氧化帶最大寬度分別為118.3、129.0、132.8、135.5 m;當a3較低時,氧化帶寬度隨著a4增大而顯著變寬。