五軸機床多孔位鍵槽插削技術應用試驗

劉 桃,石含關,韓曉東

(中國工程物理研究院機械制造工藝研究所,四川 綿陽 621900)

0 引 言

在機械加工過程中,對于鍵槽的加工通常可以采用插床或電火花成形加工來完成。但普通插床插削加工,存在尺寸精度、對稱度難以保證(采用按線加工),表面粗糙度不易達到,加工效率較低,并需要較高的操作技能水平;電火花成形加工,原工藝本為電火花成形鍵槽序,由于電加工時需制作工具電極,加工效率低,電極會因放電而出現損耗,工件加工部位尺寸會逐步產生變動,另外,電加工時還需通過轉臺拉直并單個孔找正來確保鍵槽的尺寸精度和對稱度。所以在電加工中勞動強度、難度都較大,加工質量穩定性不好,不適合多孔位或批量加工。

而隨著數控機床的發展,特別是五軸機床的推廣應用,加工精度、功能都得到了大幅度提高,筆者通過對設備、刀具、程序等方面進行研究分析并試驗,實現了多孔位鍵槽的高效插削。

1 鍵槽插削工藝分析

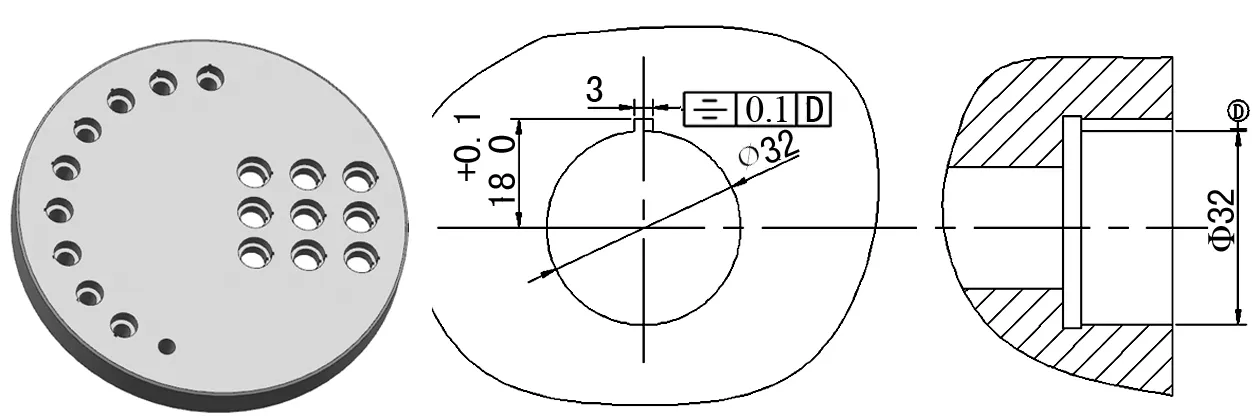

如圖1所示為某轉接板零件簡圖,零件材料45#鋼,從圖中可以看到,零件有多個向心、陣列孔位的單鍵槽或臺階鍵槽,鍵槽對稱度為0.1 mm,尺寸精度一般,臺階鍵槽有相互位置關系。從零件結構上看,存在多種孔位的鍵槽,鍵槽內都有空刀槽,可加工性強。但要實現在數控設備上的加工,設備需滿足以下相關要求:①剛性,零件材料為45#鋼,插削時刀具不旋轉,所以對主軸的剛性有一定要求,最好使用機械主軸;②主軸準停,為確定插刀方位,需要主軸可以準停在任意角度;③插削進給速度較快,需確保快速進給下的軸向剎車;④轉臺位置跟隨,由于主軸準停已確定,為避免斜線插削,以及不需要將零件放置轉臺回轉中心等簡便要求,所以需要五軸功能設備,利用位置跟隨來確定位置坐標,實現單向移動的插削;⑤機床定位精度,需滿足零件尺寸、對稱度要求。

圖1 零件簡圖

在刀具和程序上,針對插削過程的連續性、插削誤差和位置計算等需解決刀具改進、找正、程序編制的相關問題。在刀具應用上,需確保在插槽時有空刀槽時的退刀方式或盲孔的斜線向上退刀方式,且在退刀之前切削刃必須在槽外設定正確的位置。另外,需精確測量刀具刃到主軸回轉中心的距離,以確定編制程序時的相關位置。所以對于程序和刀具,在插削加工前必須進行相關的計算和找正。

結合以上內容,考慮插削的過程按照如下步驟進行:

(1) 拉直插刀在主軸定向角度內的直線度,在0.01 mm以內。

(2) 設定主軸定向角度,如86.4°。

(3) 根據計算數據編制插削程序,通過轉臺旋轉控制插刀與鍵槽的位置和方向。

(4) 通過插削參數實驗得到合理的插削參數,如:每刀插削量Fz=0.05 mm,進給F=8 000 mm/min。

2 鍵槽插削工藝試驗

2.1 設備選擇

針對前面的插削工藝分析,對比某五軸機床的相關參數,確定都能滿足相關要求。該機床為機械式主軸,刀柄采用彈簧力機械式夾緊,最大扭矩可達430 Nm,Z軸加速度為6.5 m/s2,定位精度0.008 mm;回轉工作臺許可的最大慣性力矩為205 Nm,并具有自動鎖緊功能;所使用的數控系統為海德漢530系統,能滿足定義主軸定向角度的需要。

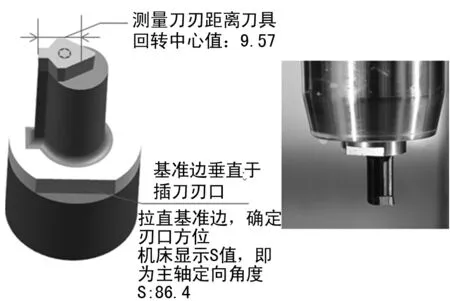

2.2 刀具改進及找正

由于是利用車床插刀來實現插槽,所以在刀具柄部需加工出垂直或平行于刀刃的基準邊,用于確定定向角度。再通過百分表確定主軸回轉中心,移動軸確定刀刃最低點,計算出相對位置即刀刃距離刀具回轉中心值,如圖2所示。

圖2 刀具改進說明圖

2.3 程序編制

在編制數控程序時,首先應計算出合理的進刀、出刀位置,如圖3所示。從圖中可以看出,根據孔徑和刀具回轉中心相對于刃口的距離,再結合設定的安全距離0.2 mm,利用三角函數計算出合理的進出刀位置點,應用于程序的編制。

圖3 程序計算

基于海德漢530系統的程序及說明:

0 BEGIN PGM chacao MM 程序名稱

1 TOOL CALL “CD9.57” Z DL+0 調用刀具

2 L C+0 B+0 RO FMAX 轉臺回坐標原點

3 L X+0 Y+0 RO FMAX 坐標軸回坐標原點

4 L Z+200 RO FMAX

5 FN 0:Q10=+0 角度初始值

6 LBL2 標記號設為“2”第二層嵌套循環

7 PLANE SPATIAL SPA+0 SPB+0 SPC+Q10 TURN MB MAX

FMAX TABLE ROT C軸跟隨旋轉 TABLE ROT

8 CYCL DEF 13.0 ORIENTATION

CYCL DEF 13.1 ANGLE86.4 定義主軸

定向角度86.4°

9 M19 主軸定向

10 Q1=179 Y軸坐標位置

11 FN 0:Q2=+15.73-9.57 相對起始位置

減去刀刃距離回轉中心值

12 FN 2:Q3=+Q1 - +Q2 進出刀點計算

13 Q4=Q3

14 LBL1 標記號設為“1”第一層嵌套循環

15 L X+0 Y+Q4 RO FMAX 在安全范圍內

第一刀插削值

16 L Z+5 RO FMAX

17 L Z-12.5 RO FMAX 插削深度

18 Y+Q3 Y軸插削坐標變量

19 L Z+5 RO FMAX

20 LBL 0 標記號“1”結束,即第一層嵌套

循環結束

21 FN 2:Q4=+Q4 + 0.05 每次增加0.05插

削量

22 FN 11:IF +Q4 GT +176.04 GOTO LBL1

如果大于跳轉

23 L Z+200 RO FMAX

24 LBL 0 標記號“2”結束,即第二層嵌套

循環結束

25 FN 2:Q10=+Q10 + 18 旋轉18°,定位其

余孔

26 CALL LBL2 REP10 呼叫10次,加工其

余孔

27 PLANE RESET STAY 轉臺復位

28 STOP M30

29 END PGM chacao MM 程序結束

3 試驗結果及驗證

對試驗過程進行統計和分析,且加工后采用專用檢具檢驗,鍵槽對稱度為0.03 mm,尺寸精度滿足要求,加工單個鍵槽時間低于25 s。通過實際生產10件零件,約850個槽,其尺寸精度、表面質量和形位公差全部滿足要求。在與傳統的電火花加工工藝相比之下,其效率提升了97%、成本降低90%以上。

4 結 語

在利用五軸機床進行多孔位的鍵槽插削加工過程中,通過試驗驗證了插削的可行性,得出了插削加工需要選擇合適的機床,即需要能夠實現主軸機械自鎖、主軸準停,滿足定位精度且能實現轉臺位置跟隨的機床。提出并解決了刀具的改進設計,通過對車削插刀的改進,完成了插刀在銑削機床上的應用。并且通過對數控系統程序編制與應用的拓展,以及計算進刀、出刀位置,編制循環程序再利用TABLE ROT功能,達到并實現了不同角度和位置的簡化編程。針對整個鍵槽加工過程中所提出問題都進行了試驗并取得成功,這對今后的機床能力拓展、鍵槽加工效率的提升以及實際生產中的推廣等都具有重要意義。