基于Geomagic的關鍵零部件逆向設計方法研究

王國鋒,何 冰

(1.江蘇徐工工程機械研究院有限公司,江蘇 徐州 221004; 2.高端工程機械智能制造國家重點實驗室,江蘇 徐州 221004)

0 引 言

隨著各個廠家對產品研發的日益重視,國內工程機械主機產品的性能已經具有了國際水平。但是由于工程機械關鍵零部件往往購自國外廠商,導致產品利潤率偏低,這已經成為制約工程機械行業進一步發展的瓶頸。為了企業的可持續發展,許多廠家均加大了核心零部件自主研發的投入,但是采用傳統的產品設計方法必須通過多次的設計和試驗,研發周期長、研發成本高。

發動機散熱器作為一種重要組件,在工程機械產品上應用廣泛,其散熱效果對整機壽命影響很大。葉片作為散熱器上的核心元件,主要由自由曲面組成,其設計精度直接決定散熱器的性能。筆者采用非接觸式激光掃描儀對某發動機散熱器葉片進行數據采集,然后結合逆向工程軟件進行反求設計,實現了對原產品的快速開發和試制,縮短了設計周期,同時確保了設計質量[1]。

1 逆向工程概述

逆向工程(Reverse Engineering, RE)又稱反求工程,源自精密測量技術和質量檢測技術,是一種以設計方法學為指導,以現代設計理論、方法、技術為基礎,運用各種專業人員的工程設計經驗、知識和創新思維,對已有新產品進行解剖、深化和再創造。廣義的逆向工程包括幾何形狀逆向、工藝逆向和材料逆向多個方面,是一個十分復雜的系統工程[2]。不過就目前而言,絕大多數有關逆向工程技術的研究和應用都集中在幾何形狀的逆向,即重建產品實物的CAD模型,即幾何形狀逆向,本文所指的逆向工程即屬于這個范疇。

2 逆向設計流程

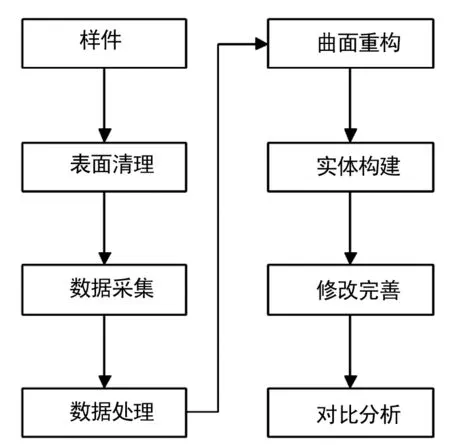

逆向設計的步驟可以概括如下:根據樣件的結構特點,首先利用非接觸式激光掃描儀采集樣件的點云數據;然后使用Geomagic和Pro/Engineer進行數據處理、曲面重構、實體化等,得到樣件的CAD模型;最后結合葉片生產加工工藝,對其進行修改、完善,最終得到可以用于生產試制的葉片CAD模型。其大致流程如圖1所示。

3 數據采集

數據采集是逆向設計的第一步,是后續建模的基礎,對最終模型的精度有重要影響,因此應快速、完整、精確地采集葉片的三維輪廓數據。

圖1 葉片逆向設計流程圖

數據采集方式通常分為兩種,接觸式測量和非接觸式測量[3]。接觸式測量是傳統的測量方式,測量過程中測頭與模型表面接觸,測量精度高,但是接觸式測量是機械式測量結構存在的缺陷,難以實現快速測量。非接觸式測量方法在測量過程中測頭不接觸被測表面,避免對被測表面的損傷及測頭半徑的補償,測量速度快、自動化程度高,適用于復雜曲面模型的三維測量。

本文采用的非接觸式激光三維掃描儀是便攜式掃描儀中速度最快、精度最高的產品之一,可以完全滿足葉片表面數據采集的精度要求。

在進行數據采集之前,應清理樣件表面的油污、銹蝕等雜質,盡可能采集其真實特征數據。由于溫度、濕度及周圍工作環境的關系,數據采集過程中可能會產生一定的噪聲數據,圖2為采集的葉片初始數據。

圖2 葉片原始點云數據

4 數據處理

獲取點云數據之后,為了便于后續建模過程的順利開展,需要對點云數據進行預處理。數據處理主要包括雜點剔除、補齊孔洞、數據簡化、點云數據拼接等步驟[4]。

處理點云數據的第一步是要將異常數據剔除。不同類型的雜點可采用不同的精簡方式,對于偏離較大的點及孤立的點可以根據目測直接手動刪除,對于無法目測刪除的可以采用曲線檢查法和弦高差法來進行過濾,這兩種方法都要求事先設定一個允差,當點的弦距到曲線的歐氏距離超過允差時就可以當作噪聲點進行過濾。

補齊孔洞是為了填補點云數據上的小孔洞。首先依據測量數據采用相應的構造準則,并用邊界增量構造算法自動定位殘缺區域及其邊界,然后利用插值方法構造逼近殘缺邊界的平面特征多邊形網格,實現殘缺區域滿足特征形狀及邊界約束的數據修復,使修復的數據能夠反映產品重要設計意圖。

數據簡化的目的是對點云數據精簡,提高系統計算效率。數據精簡過程應在有效的簡化數據的同時保持原有數據特征。不同類型的點云可采取不同的精簡方式,如散亂點可選擇隨機采樣、均勻網格、三角網格方法;掃描線和多邊形點云可采用等間距縮減、倍率縮減、等量縮減等方法;網格化點云可采用等分布密度法和最小包圍區域法等。

由于受測量設備和樣件形狀的限制,測量過程有時要多次才能完成,這樣點云數據就存在數據拼接的問題。對同一樣件的多視點云可以采用兩種方法進行處理:一是基于點的點云拼合,即直接對點云進行拼接,其優點是可以獲得拓撲上一致的數據結構,但無法實現基于面的拼合。二是基于特征的點云拼合,這種方法速度快,準確性高,但可能出現局部特征重復的情況。圖3為經過處理后的點云數據。

由于很多零件的幾何特征都是具有對稱性的,為了保證模型的準確性,并便于裝配,應建立零件坐標系。建立坐標系的過程可以在Geomagic Studio中完成,首先基于點云構造特征,然后按照一定的方法將全局坐標系與零件坐標系進行對齊,即完成坐標系建立,如圖4所示。

圖3 經過預處理后的點云數據 圖4 葉片坐標系

5 曲面重構

曲面重構就是對曲面的測量數據進行擬合,從而定義出幾何形狀,這一過程是逆向工程的核心技術。曲面擬合算法可分為插值法和逼近法兩大類。插值曲面的精度較高,能夠反映所有原始特征信息,但是曲面光順程度一般不夠好;逼近曲面精度較低,但是光順度較好,而且會過濾無用的數據。

目前常用的兩種曲面構建方法為:①直接對測量數據進行擬合,生成NURBS曲面;②先將測量點擬合成曲線,再通過曲面造型的方式將曲線構建成曲面。在實際應用中,往往要根據具體情況,兩種方法結合使用。

該葉片由底座和葉片主體兩部分組成。底座形狀特征較規則,通常由機加工工序完成,適合采用第二種建模方法,即通過點云數據擬合曲線,采用正向設計的方法進行建模。而葉片形狀十分復雜,曲率變化較大,全部由自由曲面構成,必須采用第一種方法,即在Geomagic Studio中對點云數據劃分區域,擬合參數曲面,將曲面文件保存為CAD軟件可以讀取的文件格式,如IGS、STP,然后導入Pro/Engineer中進行下一步處理。

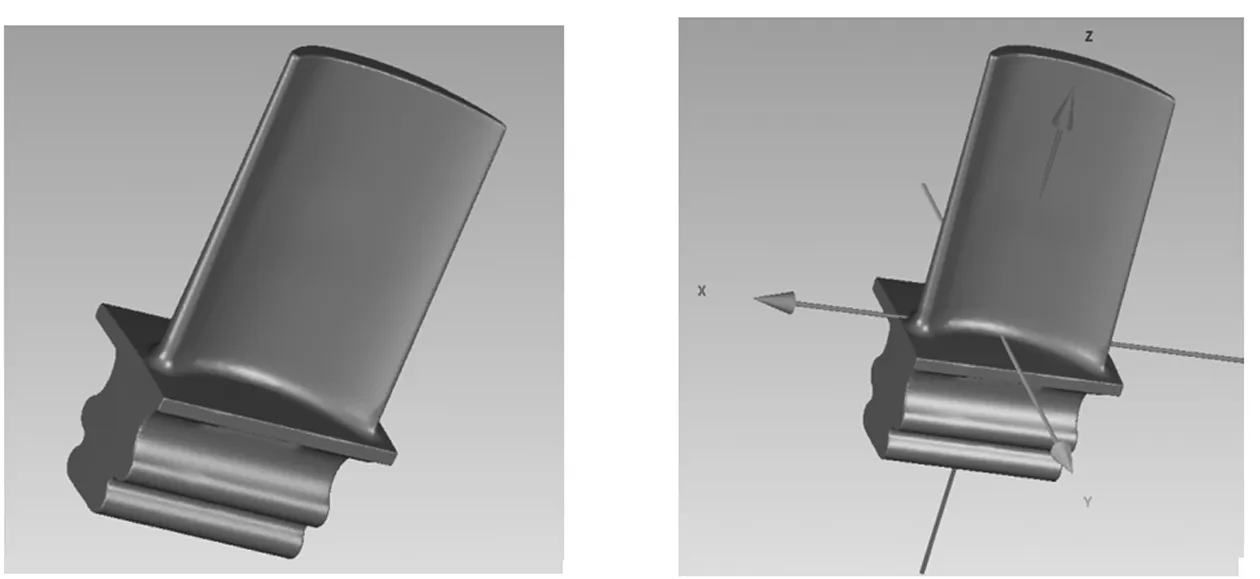

一般情況下,很難用一張曲面來擬合整個零件表面,而是分塊構造曲面之后,對曲面采用拼接、求交、裁剪等處理。本文將所有曲面縫合為一個封閉的曲面,進行實體化,得到實體模型。最后根據葉片的加工制造工藝,對模型進行修改和完善,得到最終可用于生產的葉片CAD模型。最終模型如圖4所示。

6 誤差對比分析

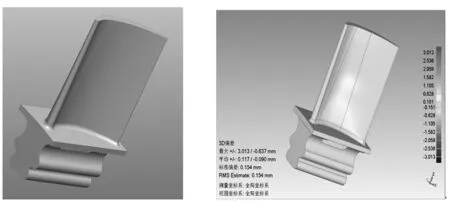

建模完成后,為了檢驗模型精度,需要將點云數據與CAD模型進行誤差對比。將原始點云數據與CAD模型一起導入軟件Geomagic Qualify,采用最佳擬合方式對齊,然后進行分析計算[5]。

最佳擬合對齊是針對不同坐標系下的點云數據和CAD模型,基于最小二乘法進行估算兩者之間的最小平均距離,將點云數據定位到CAD數模。

經過軟件對比分析,該葉片CAD模型與原始點云的平均偏差為0.117~0.090 mm,標準偏差0.154 mm,滿足設計要求。對比分析結果如圖6所示。

圖5 葉片最終CAD模型 圖6 誤差對比分析結果

7 結 語

以某發動機散熱器葉片為例,首先利用非接觸式激光三維掃描儀采集葉片表面的點云數據,然后利用軟件Geomagic Studio對點云數據進行初步處理,采用Geomagic與Pro/Engineer相結合的建模方法,得到葉片的最終CAD模型。為驗證建模的正確性,在Geomagic Qualify中進行建模誤差對比分析,結果表明誤差值完全滿足設計要求,驗證了基于Geomagic的葉片逆向設計方法的正確性。與傳統設計方法相比,提高了工作效率,縮短了產品研發周期,降低了產品研發成本。