物料流量成本會計在PCB制造公司中的應用研究

沈君怡

摘 要:隨著科技和經濟的發展,企業的成本結構發生巨大變化,我國大多數生產制造企業的成本核算難以反映各環節的資源利用情況,不利于經濟效益的提高和環境的改善。本文在梳理物料流量成本核算(MFCA)相關理論的基礎上,將其運用到PCB制造公司, 從物質流的角度對企業的正產品和負產品進行核算,通過對比現有的成本核算方法,分析制造業企業導入物料流量成本核算在提高資源使用率、評估生態效益方面的意義。

關鍵詞:物料流量;成本核算(MFCA);資源效率;節能減排

隨著全球工業化程度的不斷提高,人類不斷向自然界掠奪以取得更多資源,自然資源稟賦日漸消耗。企業開展循環經濟不僅需要政策和技術體系支撐,同時也是一種建立在資金流動的基礎上,并將物質、能量、空間、資金等相關要素有效整合在一起的綜合經濟問題。在MFCA中,測量和記錄制造過程中產生的材料損失的定量數據,并利用企業進行的成本核算數據對每個過程中產生的材料損失進行成本評估。

一、MFCA的基本理論

(一)MFCA的產生與發展

MFCA源于20世紀90年代中期,由德國環境經營研究所(IMU)的Dr.B.Wagner教授開發并用于經營決策的一種環境管理會計方法,是對傳統環境成本計算的創新和發展。我國學者對MFCA的研究最早來源于謝現與梁鳳港(2003)在《關于環境凈效益分析決策工具:物料流量會計》中首次提及物料流量成本會計(MFCA)。王杰、陶燕等學者(2010)以低碳經濟為切入點,從企業經營角度出發,探討了物質流成本會計與低碳經濟的契合以及環境管理會計目標的實現。程品龍(2010)、李明佳(2014)將MFCA與環境績效評價進行聯系,構建了MFCA下企業環境績效評價體系,并分別對制造業、鋼鐵行業加以應用分析。韓詩聰(2015)從物質流成本會計和資源利用率理論出發進行剖析,并建立了二者融合分析模型,并通過案例分析論證了企業應用該模型實現資源利用率提升的可行性。

(二)MFCA的基本思路

物料流量成本會計的管理方法就是以企業內部的物料流量與成本的相關數據加以緊密結合進行分析,透過分析企業中物質的流動,找出生產過程中的廢棄物、原物料損失等原本被大家所忽略的地方。將制成品定義為“正產品”,用于生產最終產品,可以作為主要投入的一部分保留到下一個數量中心。在MFCA重新分配后,需要計算它們的成本。將材料損失定義為“負產品”,其中包括有缺陷的負產品和輸入材料的剩余部分(即工藝中浪費的材料和化學溶劑),操作工具因在裝備之后結束其使用壽命,直接進入材料損耗。與正常損耗的輔助材料相比,負產品被標記為可避免的損失。

在核算過程中將投入成本分為四類:①物料成本(MC),包括生產過程中需要的原材料及輔助材料;②系統成本(SC),包括人工成本、設備折舊成本等;③能源成本(EC),包括電力、水等;④廢棄物管理成本(WTC) ,廢水和固體廢物處理成本(材料損失)。鑒于廢物管理成本是流動或數量中心之外的費用,本文僅考慮材料成本、能量成本和系統成本用于材料和成本流的成本數據。

二、MFCA在PCB公司中的應用

(一)MFCA理論下的應用

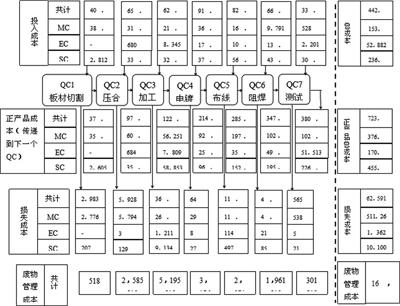

PCB生產過程極為復雜,會產生多種污染物,會對環境造成較為嚴重的影響。因印制板企業與其他行業不同,訂單的品類較為繁雜,交貨周期比較短。不同種類的產品生產流程與工藝參數都有自己的特點,導致生產成本的差別非常大。例如鉆孔的數量、孔徑的大小,電鍍的面積等都極大地影響產品成本。根據本公司整個制造過程中各個階段的輸入、輸出和成本信息的數據以及制造工藝圖,建立七個數量中心(QC)。每個數量中心是充當數據收集和分配活動的基礎。為了明確MFCA下材料和成本再分配的實施和實踐,本公司數據由主產品(PCB)的整個制造過程匯編。本案例以時間邊界不會影響MFCA如何識別及可視化廢物流和成本流的說明為前提,一個月為期進行核算。數量中心的生產數據如不能直接測量,則根據以前的經驗和現有數據估計相關數據。圖1的流程圖顯示出通過MFCA實現了材料和成本的再分配,各類成本被記錄并分配在輸入和特定輸出之間。

(二)MFCA理論下數據分析

首先,通過對各個數量中心得出的數據進行對比分析,發現QC3(機械加工)和QC5(布線)中材料損失成本的占比較大,這兩個過程也比其他過程占所有損失相關成本(材料、能源和系統成本)的數量更大,損失中QC3和QC5分別占材料損失成本的51%和22.1%。考慮到分配給負產品的材料成本為35.92%(QC3)和32.12%(QC5),可以看出在能量的損失占比較大,應密切關注加工和布線過程中產生的損耗,以提高其能量效率。

其次,根據得到的數據繪制物料流量成本矩陣,可以得到總成本的16.9%分配給材料損失和廢物管理,但傳統的做法只關注廢物處理,浪費了其他生產環節中的成本。與傳統成本分配法相比,基于MFCA的分配比傳統成本分配法能夠節約更高的成本,其中負產品的成本隱含在產品中,同時監測輔助材料或操作材料在生產流程中的使用或損失。

因此,需要更合理的孔間距來減少在此步驟中產生的殘余件,這是產品產生缺陷的主要原因。而布線工序所應用的電鍍方法是資源利用和廢物管理的重點。據此,在對主要工序進行損失分析的基礎上,提出了一些改進措施,即鉆孔間距需要更合理的劃分,固定控制需要改進,以提高生產率,應逐步采用面板處理代替模式處理,以減少功耗和材料輸入(如照片,光阻材料和插圖)。通過對相對較少資源的工藝改進或者優化將加強制造過程中材料的有效使用、能量利用和系統安排的管理決策。通過減少可避免的損失和優化整個過程中的材料和能源使用,企業能夠實現可持續生產的全球目標。

三、結論與展望

本文從理論和案例應用進行歸納總結,通過對企業數據核算,分析損耗占比,據此提出改善潛勢。通過MFCA方法可視化公司廢棄物的流程分布,對企業生產系統中的資源效率和成本效益進行綜合評價,通過減少可避免的損失和優化整個過程的材料和能源使用,了解MFCA如何協助企業環境管理。目前可以看到MFCA可以應用到制造業和能源行業,是否其他行業同樣適用是未來仍需探討的。通過理論完善及案例積累,將MFCA應用到供應鏈中的更多組織,為其提供決策信息,減少資源的浪費,同時帶來經濟和環境效益,也是MFCA的發展前景。

參考文獻:

[1]曹昱亮,周亞菁.物料流量成本會計應用探討——以船用設備制造公司為例[J].財會通訊,2015(22).

[2]孔娟,敬采云.基于建材企業的物料流量成本會計及應用研究[J].會計之友,2013(20).