淺談儲能式超級巴士鉚接車體組裝方法

(中車株洲電力機車有限公司,湖南 株洲 412001)

0 引言

隨著科學技術的進步,鉚接設備和鉚接工藝越來越先進,鉚接車體產品因為一些優點再次進入人們的視野。本文敘述了一種近2年新研發的儲能式超級巴士(以下簡稱“巴士”)的車體結構組裝方法和鉚接過程。

1 巴士車體簡介

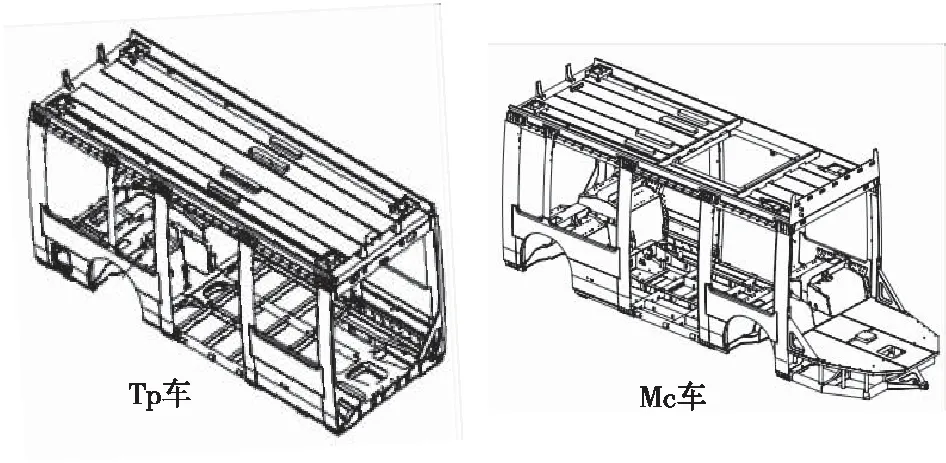

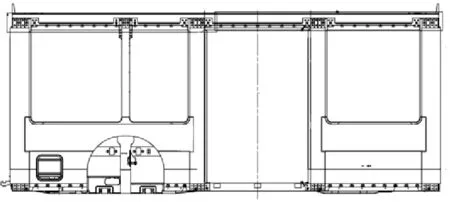

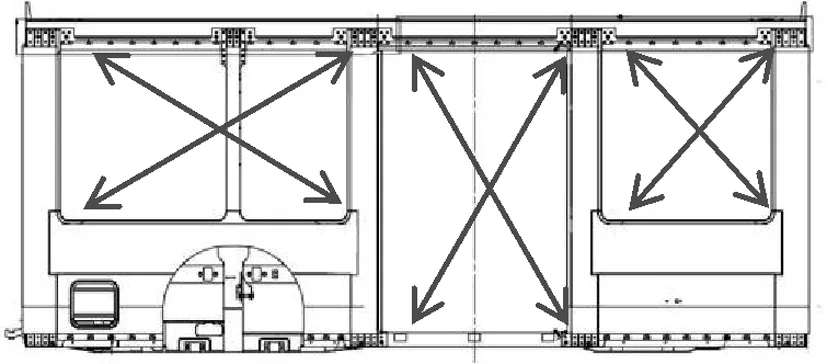

如圖1所示,巴士車體為鋼鋁混合鉚接車體結構,橫截面成鼓形,頂蓋和側墻采用鋁合金,底架采用鋼結構,最大寬度為2 650 mm;列車編組由2節帶司機室的動車(Mc車)與2節拖車(Tp車)組成。

圖1 巴士車體

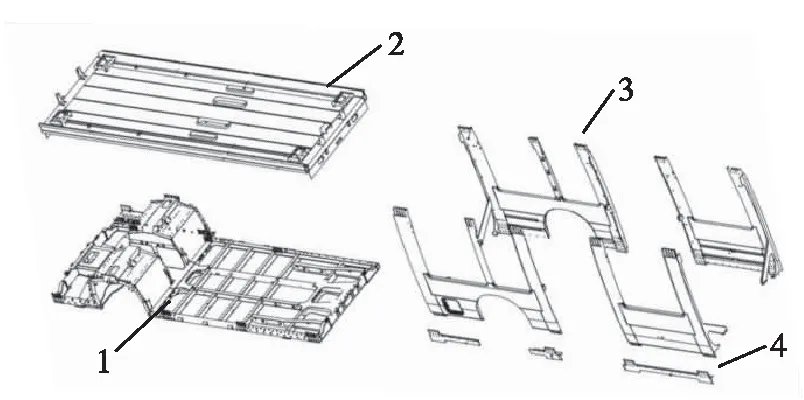

1-底架 2-頂蓋 3-側墻 4-連接板

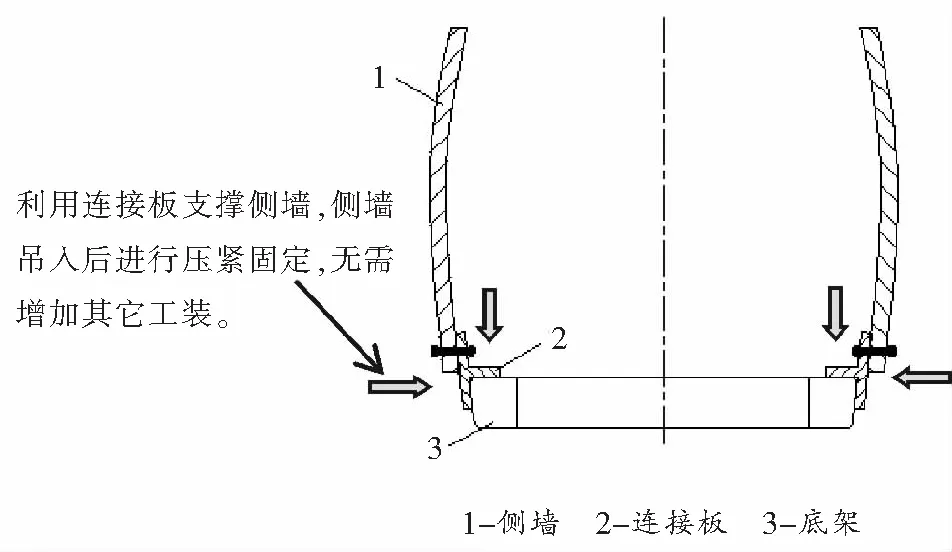

如圖2所示,車體主要由四大部分組成:頂蓋、底架、側墻和連接板,組裝時無法通過點固焊進行固定,只能通過工裝夾具進行固定,固定后再進行配鉆孔鉚接,具有裝配過程復雜、尺寸精度要求高、操作技術難度大等特點。

2 車體組裝的主要難點問題及解決措施

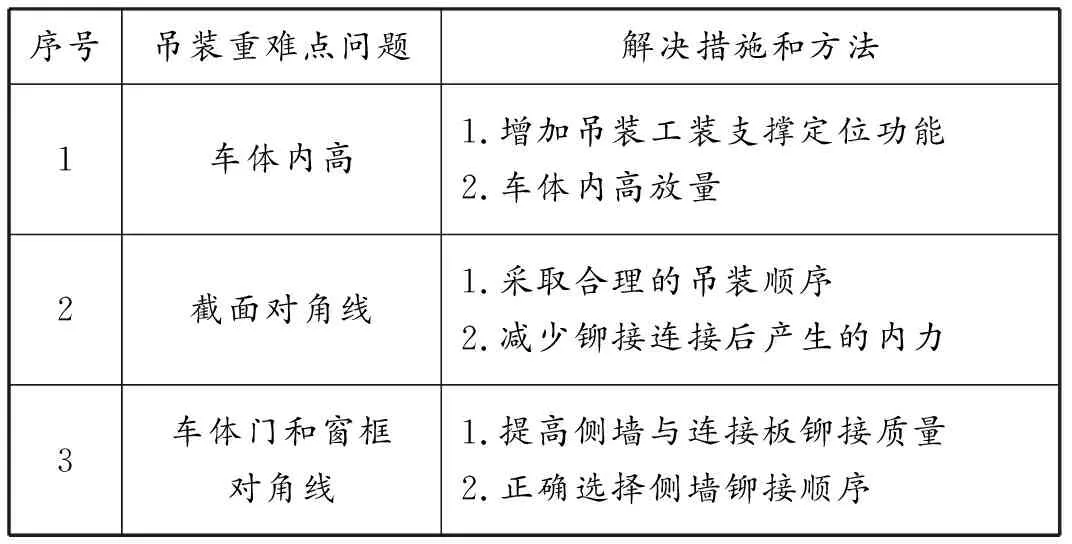

表1 巴士車體組裝主要難點問題及解決措施

2.1 車體內高控制

車體內高是車體在組裝時要把控的關鍵項點。

1)增加組裝工裝胎具的支撐定位功能。一般的機車車輛和城軌車輛組裝工裝都為方便操作者作業調節,而無太多的應用裝配上的支撐定位功能。 如圖3和4所示,考慮巴士車體采用鉚接工藝,需對車體組裝部件進行精確定位并固定,防止鉚接前配鉆孔時產生振動移位及方便檢測零部件形狀尺寸誤差,利用工裝對底架和頂蓋進行完全定位和夾緊,再進行側墻的裝配。此方法有利于保證貫通道的內高尺寸和對角線尺寸。

1-底架水平支撐墩 2-登高作業平臺3-底架中心定位墩 4-頂蓋旋轉支撐臂

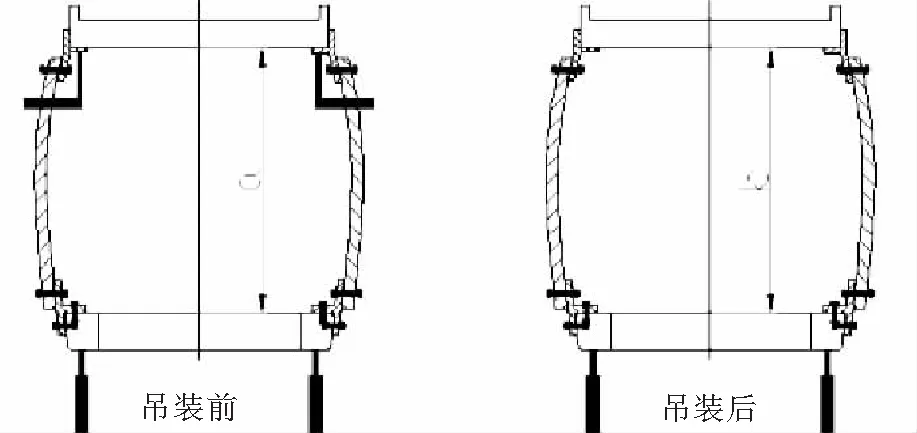

2)車體內高放量。如圖5所示,由于頂蓋在吊裝時完全由工裝進行支撐,而側墻成鼓形剛度偏弱,所以在內高控制上要適當偏大,防止組裝后因頂蓋自重而引起內高縮小。

圖4 頂蓋旋轉支撐臂功能

圖5 車體吊裝前后內高變化

2.2 截面對角線控制

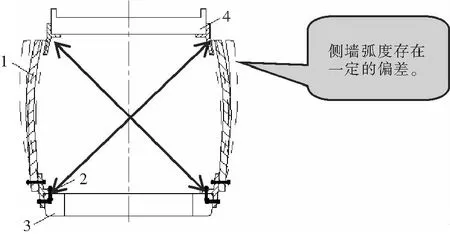

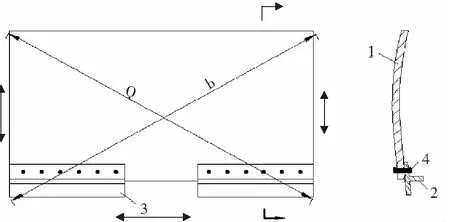

如圖6所示,車體橫截面對角線的難點在于車組裝都是各部件底漆完成之后進行鉚接,組裝前側墻因單剛性弱導致輪廓度有誤差,鉚接之后難矯正。所以要在組裝過程中進行控制。

1-側墻 2-連接板 3-底架 4-頂蓋

2.3 選擇合理的組裝順序

為保證整車關鍵尺寸和組裝效率,我們摸索到了合理的車體組裝順序:底架定位→側墻連接板鉚接→側墻吊入→頂蓋吊入定位→側墻定位→整體鉚接。底架定位時,用鏈條葫蘆拉緊使底架與水平支撐墩貼嚴,保證底架處于水平面;底架中心依靠中心定位墩定位。

如圖7所示,側墻吊入時利用側墻與連接板鉚接后形成臺階立放于底架之上,形成對側墻的支撐。此時所有吊入的側墻都不能與底架進行鉆孔定位鉚接,因為其被固定后無法實現移動調節,同時頂蓋無法吊入安裝。

圖7 側墻吊入固定示意圖

如圖8所示,頂蓋吊入后利用六個旋轉支撐臂進行調節固定,定位操作過程為:首先調節支撐臂高度螺桿直至內高尺寸測量符合要求;再從頂蓋兩端的中心吊垂線,用支撐臂左右螺桿調至與底架中心線重合;最后對頂蓋進行夾緊固定。

圖8 頂蓋旋轉支撐臂分布位置

當底架與頂蓋按要求完成對中固定后,側墻再完成定位與夾緊。鉚接前要對車體所有尺寸進行復查和記錄,當所有定位尺寸符合要求時,才能開始鉆孔和鉚接。以最大距離兩點定位鉚接方式對單個配件進行鉚接定位后,再進行后續的其他鉆孔和鉚接工作。

2.4 減少鉚接連接后產生的內力

組裝過程中,因底架、頂蓋、側墻等都是組焊形成的獨立部件,因尺寸公差會導致兩點不利因素:首先是部件存在的誤差難以矯正或矯正工作困難;第二是產品固定定位后不能有施加外力使之產生彈性變形。所以車體在組裝時除了重點控制和檢查本身配件質量,還需采取特別的處理方式。

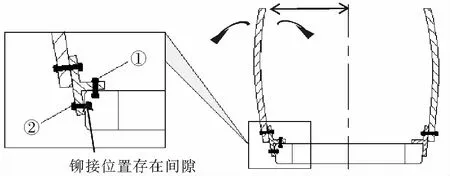

如圖9所示,為保證側墻不發生左右擺動,應先在①處位置鉆孔和鉚接,若先鉚接②處,會對側墻產生對內的力,即使在頂蓋固定的情況下,也會造成側墻發生彈性變形存在內力,當車體脫胎沒有工裝固定后出現對角線超差現象。

圖9 側墻連接板與底架鉚接順序

否則,如圖10所示,側墻與底架鉚接后,側墻由于弧度的誤差而可能導致貫通道截面對角線超差。

1-側墻 2-連接板 3-底架 4-頂蓋

2.5 車體門和窗框對角線控制

如圖11所示,客室門和窗框對角線要求在±3 mm之內,其難點在于該尺寸控制受頂蓋和底架長度、側墻自身尺寸誤差、裝配順序等多方面的影響。車體鉚接后若該尺寸超差將無法返工。

圖11 車體門和窗框對角線

1)提高側墻與連接板鉚接質量。如圖12所示,側墻與連接板鉚接方便后續側墻定位,連接板鉚接直線度控制±1 mm之內,用平尺進行檢測;連接板與側墻兩側邊保證垂直,連接后側墻對角線控制在±2 mm之內。門框和窗框對角線受側墻連接板和側墻鉚接順序的影響。在鉚接前需要對連接板和側墻進行手工預鉆孔,為保證鉆孔過程中不產生移動,劃線定位后利用夾具進行固定,先盡可能的依次在配件兩端鉆孔,以兩點定位鉚接方式進行鉚接定位,然后進行全部鉆孔工作,鉆完后再次鉚接,這樣可以有效提高鉚接產品裝配質量。

1-側墻 2-左連接板 3-右連接板 4-鉚釘

2)側墻鉚接順序連接板鉚接時必須在保證直線度的同時保證與側墻端面垂直,當側墻連接板鉚接后,門框和窗框的對角線就受側墻鉚接順序的影響。

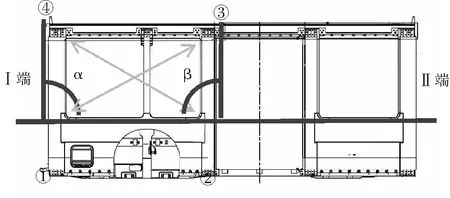

舉例說明,如圖13所示,α表示側墻一端端面與底架水平面的夾角,β表示側墻二端端面與底架水平面的夾角。在底架和頂蓋長度相等,前后對中準確的情況下:當α>90°、β>90°或α<90°、β<90°,先鉚接側墻與底架①、②部分,后利用拉緊帶或頂桿使α、β相等,再鉚接側墻與頂蓋③、④部分;當α>90°、β<90°或α<90°、β>90°,此時就不能使用外力對角度進行調節,因為側墻變形為同一方向,當外力消失變形依然存在。

圖13 側墻不同情況鉚接順序

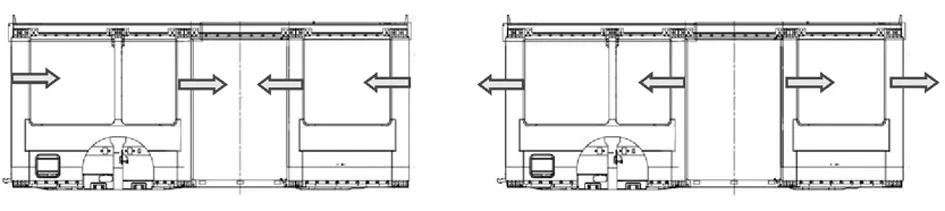

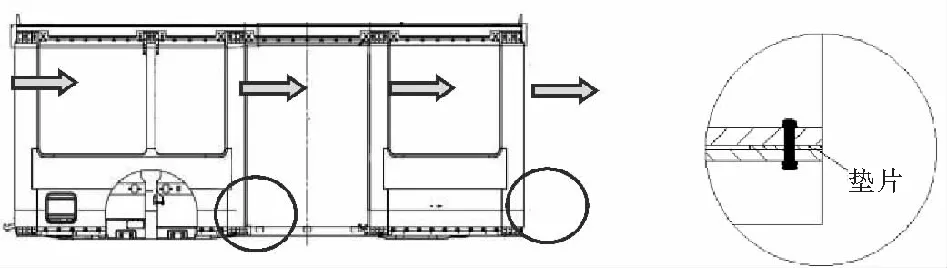

如圖14所示,為解決第二種情況出現的問題,可以利用第二塊側墻相反的變形來相互抵消,鉚接順序為先鉚接側墻與底架部分使之固定,后利用拉緊帶或頂桿使窗框和門框對角線相等,再鉚接側墻與頂蓋部分。當所有的變形都處于同一方向時(一般出現的很少)。如圖15所示,這時可以通過鉚接加墊的形式來解決變形對尺寸的影響。

圖14 側墻窗立柱之間的變形抵消

圖15 鉚接加墊片調整尺寸

3 結語

通過上述工裝改進和方法的改善,生產效率大大提升,在人員不變的情況下,由原來6個班次組裝一節車降低到5個班次一節車,一列車可節約生產時間4 h×8 h=32 h,效率提升20%。車體內高、車體貫通道對角線和車體門窗框對角線等車體組裝關鍵技術要求和難點問題得到解決,生產質量有效提高,一次性交驗合格率由原來的95%提高到99.8%。