Pt-MOR/MCM-41催化劑制備與加氫異構化評價

黃 恪,朱 超,師 楠,溫福山,王韶華,吳 雷,劉 東

(1.中國石油大學(華東) 重質油國家重點實驗室,山東 青島 266580; 2.中國石油大學(華東) 材料科學與工程學院,山東 青島 266580; 3.中國石化工程建設有限公司,北京 100101)

隨著發動機燃油需求與日俱增和國家燃油排放標準日益嚴苛,基于我國“富煤、缺油”的能源結構現狀,提升燃油品質、合理利用煤炭資源成為當今研究熱點[1-6]。煤炭間接液化技術可將煤炭清潔轉化為汽油、柴油、煤油等燃燒性能優異的液體產品,費托合成反應作為此技術核心,產物多為直鏈烷烴[7],將直鏈烷烴加氫異構化,可得到辛烷值較高的異構烷烴,不飽和烴少、硫含量低,為理想汽油組分,同時也是降低柴油十六烷值與凝點、提高潤滑油黏度指數的關鍵[8]。因此,費托合成產物中低碳烷烴異構化,是合理利用煤炭資源過程中的新思路。

普遍認為,加氫異構化反應遵循碳正離子機理,常用金屬-酸雙功能催化劑催化實現[9]。為了提高異構催化劑的活性、選擇性、穩定性等性能,新型高效催化劑的開發成為關鍵。在大量關于烷烴加氫異構化反應機理[10-12]和催化劑異構化性能影響因素[13-16]等的研究工作中,微孔-介孔復合材料因結合了微孔與介孔分子篩的優勢,同時具有微孔沸石的高水熱穩定性、強酸性和介孔分子篩的高比表面積、大孔徑的特點,引起了研究者的關注。微孔-介孔復合材料的制備方法可分為直接合成法和改性處理法兩大類[17]:直接合成法主要包括雙模板劑法、介孔孔壁重結晶法、納米自組裝法;改性處理法主要包括水蒸氣處理法、酸處理法和堿處理法等[18-19]。

近年來,許多科研工作者關注于微孔-介孔復合材料的制備與研究[20-27],其中,由于MCM-41易合成、高比表面積的特點,微孔-介孔復合材料中介孔材料多選用MCM-41,在不同催化體系均取得較好成果:QIU等[28]通過動力學控制模板劑膠束周圍納米構建塊的組裝過程,制備出Beta/MCM-41復合材料對正癸烷裂解表現出較好的催化性能;DEDOV等[29]采用水熱微波法,將MFI沸石加入到介孔硅酸鹽MCM-41的基質中并研究其對菜籽油加氫轉化催化性能,復合材料提高了液體脂肪族烴的產率,液體烴產品中ArH含量降低。ZHANG等[30]研究了通過不同復合方式制備的Y/MCM-41微孔/介孔復合材料對正癸烷異構化性能,并探究了烯烴中間體在雙孔結構雙功能催化劑上的擴散模型。ZHANG等[31]還利用Y沸石晶體外表面包覆生長MCM-41,提高了正十二烷(n-C12)臨氫異構化選擇性,并推測:在兩金屬活性中心間的微孔通道中,中間體的擴散距離對催化劑性能有顯著影響。

目前關于微孔-介孔復合材料應用于低碳直鏈烷烴加氫異構化的相關研究較少,對復合材料新制備條件的探究以及對異構化選擇性提升部分仍需繼續開展研究。對此,筆者通過調變催化劑孔道結構,縮短反應物分子與活性中心間傳質路徑,提高異構化催化性能。實驗部分選用原位重結晶法,調控MOR沸石晶體堿溶解程度,以沸石溶解液為硅鋁源合成介孔MCM-41,得到微-介孔復合分子篩并考察其用于F-T低碳直鏈烷烴加氫異構化的反應性能,為低碳正構烷烴加氫異構化催化劑載體的制備提供一定的理論依據。

1 試驗部分

1.1 催化劑制備

1.1.1復合分子篩制備

稱取MOR分子篩分散于水中,加入不同質量氫氧化鈉(物質的量濃度分別為0.2,0.5,0.8 mol/L),在80 ℃油浴鍋中攪拌。充分冷卻后加入模板劑十六烷基三甲基溴化銨并滴加H2SO4溶液調節pH。將所得溶液轉移至反應釜中,110 ℃下晶化。所得產物經抽濾、洗滌、干燥、焙燒,得到鈉型MOR/MCM-41復合分子篩。

1.1.2離子交換

復合分子篩分散于NH4Cl溶液中,油浴加熱攪拌下進行離子交換,經抽濾、洗滌、干燥、焙燒,脫除NH3。步驟重復3次,使樣品中可被離子交換的Na+盡可能轉換為H+,得到氫型復合分子篩。

1.1.3金屬活性組分浸漬

提前測定載體的飽和吸附量,以0.02 mol/L H2PtCl6溶液為金屬前驅體溶液,采用等體積浸漬法向催化劑載體引入鉑。將含鉑的催化劑前驅體干燥、焙燒,在氫氣(H2,純度≥99.99%)氣流中以5 ℃/min的升溫速率,500 ℃下恒溫還原,對應不同濃度堿處理條件得雙功能催化劑樣品:Pt/MM-1、Pt/MM-2和Pt/MM-3。

1.2 表征方法

采用荷蘭帕納科公司的X’Pert PRO MPD衍射儀分析表征合成材料的結構及相對結晶度。采用美國Micromeritics公司生產的3-FLEX 3500多站高通量氣體吸附儀測定樣品的比表面積、孔容及孔結構。使用日本電子株式會社的120 kV高襯度透射電鏡JEM-2100UHR記錄樣品的透射電子顯微鏡(TEM)圖像,觀察晶體形貌和孔道結構。采用日本日立公司的S-4800冷場掃描電子顯微鏡(SEM)記錄樣品的掃描電子顯微鏡圖像,觀察樣品的表觀形貌。以吡啶為探針分子,使用賽默飛世爾科技(中國)有限公司的NEXUS FT-IR傅里葉變換紅外光譜儀測定樣品表面酸性質與酸類型。采用天津先權公司生產的TP-5080-D型化學吸附儀對樣品進行氨氣程序升溫脫附表征。

1.3 催化劑活性評價

正己烷加氫異構化性能評價在北京世紀森朗實驗儀器有限公司的SLMA-100微型高壓反應釜上進行:① 稱取0.5 g還原后的Pt系催化劑樣品,量取10 mL正己烷,置于高溫反應釜中;② 經兩次氣體置換,將氫氣充入裝置中,并檢查裝置氣密性良好;③ 將加熱裝置的程序升溫設置為最快升至反應溫度,在初始壓力為0.5 MPa,轉速為1 000 r/min條件下反應一定時間;④ 收集產物進行色譜分析,依據分析數據計算出加氫異構化反應過程的正己烷轉化率、異構化選擇性等。

采用Varian公司GC3800型氣相色譜儀對正己烷加氫異構化的液相產物進行分析,色譜毛細管柱為PONA(50 m×0.20 mm×0.50 μm),液體產物數據采用PONA3000軟件進行計算。采用安捷倫公司的Scion GC-456型氣相色譜儀對正己烷加氫異構化的氣相產物進行分析。

2 結果與討論

2.1 結構表征結果

通過X射線衍射(XRD)對焙燒模板劑后復合材料的晶體結構進行表征分析,如圖1所示。

圖1 復合材料的X射線衍射(XRD)Fig.1 XRD patterns of composite samples

由圖1(a)可知,復合材料MM-3在2θ為2.2°、3.8°和4.5°的位置處存在明顯的典型介孔分子篩MCM-41的特征峰,與MCM-41的特征晶面(100)、(110)和(200)對應[32],表明樣品中形成了MCM-41介孔結構;而樣品MM-1在(110)和(200)晶面對應的特征衍射峰并不明顯,表明樣品中介孔材料的含量較少,相對結晶度差。隨著堿處理濃度的增大,復合材料樣品MM-1至MM-3在小角范圍內的特征衍射峰強度依次增強,相對結晶度也隨之增加,這是因為堿溶解掉的沸石含量增多,有更多的沸石次級結構單元存在于母液中,為MCM-41的合成提供了更多的硅源和鋁源。由圖1(b)可知,復合材料樣品在2θ為9.7°,19.6°,22.2°,26.3°和27.8°處存在明顯的MOR特征衍射峰[25],表明復合材料中MOR沸石部分保留,且無其他雜晶。而MM-1、MM-2和MM-3的特征衍射峰強度顯著依次降低,說明原MOR沸石表面存在的選擇性脫硅作用逐漸增強,復合材料結晶度下降。結果說明,復合分子篩樣品中同時含有MOR分子篩和MCM-41,并且在小角度與廣角度范圍均無雜晶生成。

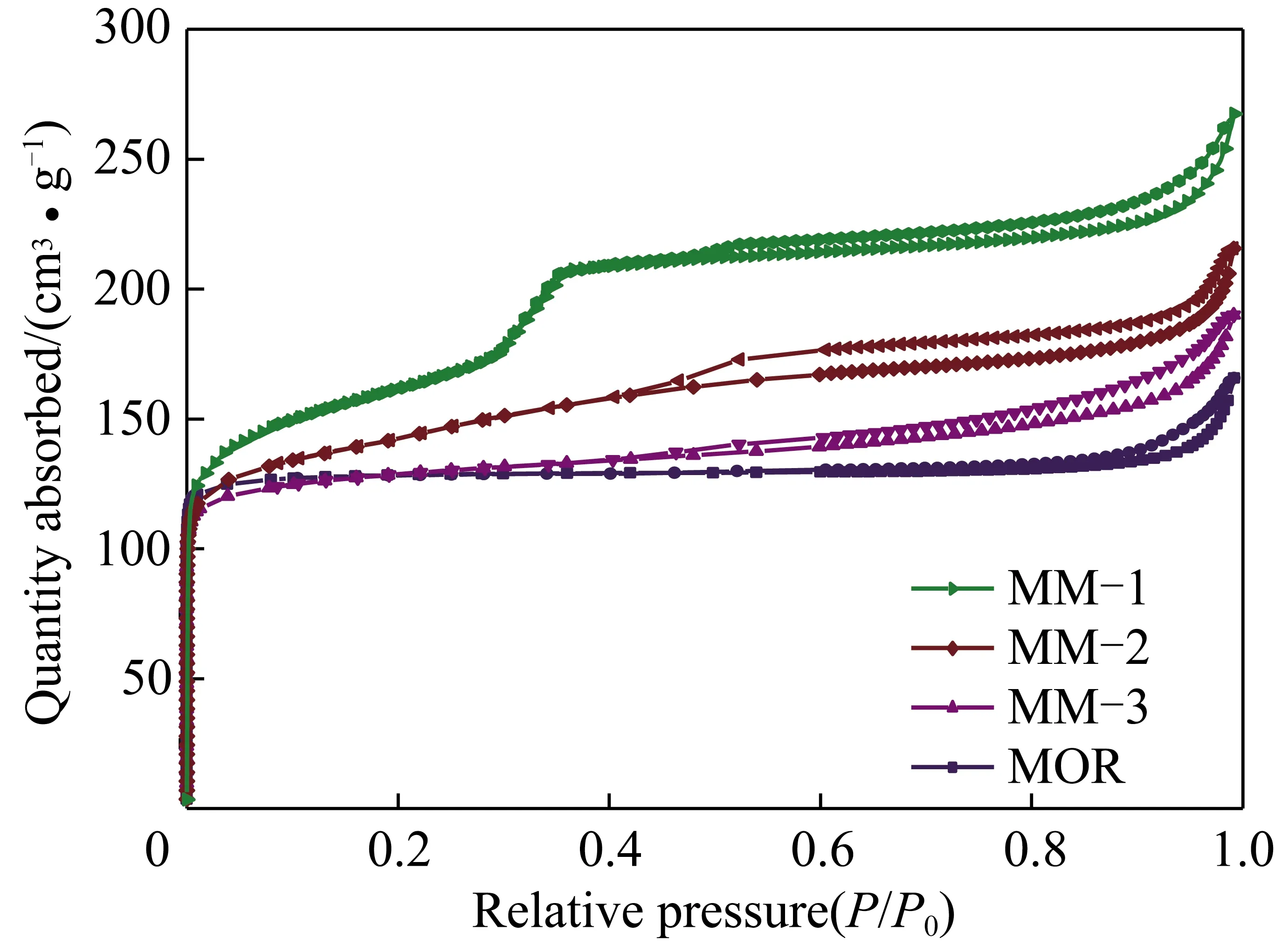

為進一步表征復合材料的結構,對MOR和復合材料MM-1,MM-2和MM-3進行氮氣吸脫附測試,得到的氮氣等溫吸-脫附曲線如圖2所示。

圖2 MOR和復合材料的氮氣等溫吸附-脫附曲線Fig.2 Nitrogen isothermal adsorption-desorption curves of MOR and composite samples

復合材料系列等溫吸-脫附曲線均有滯后回環,且樣品MM-3的吸附等溫線具有IV型吸附等溫線特征[32],證明樣品含有一定量的相似類型介孔結構;在相對壓力P/P0(P為氣體的真實壓力,P0為氣體在測量溫度下的飽和蒸汽壓)在0.4~0.9的中高壓區,復合分子篩樣品的滯后回環屬于H4型[31],證明該材料為微孔-介孔共存的雙孔分子篩復合體系,原位重結晶法成功引入了介孔相。在相對壓力P/P0為0.9~1.0的高壓區,吸脫附等溫線變陡,呈現上升趨勢,證明復合分子篩中介孔的存在。隨堿處理濃度增大,更多的非骨架硅甚至骨架硅被脫除,會產生大量四羥基空穴,因此微孔和微孔孔容均出現增大趨勢。同時,隨著骨架硅甚至骨架鋁的脫除,部分微孔聯通,形成了介孔結構。另外,在相對壓力P/P0為0~0.2的低壓區內,具有典型I型等溫線特征,表明復合材料中微孔結構部分保留[30]。

MOR與復合分子篩樣品的孔結構數據詳見表1。與原絲光沸石的孔結構數據對比,復合分子篩具有更高的比表面積(SBET)和更大的孔容(Vtot),主要原因是:堿溶處理緩解了絲光沸石的嚴重聚集,MOR沸石的晶粒尺寸隨堿溶而減小,暴露出更大的外表面積;復合分子篩中的介孔MCM-41材料提供了更多的吸附位點,孔容增大。以微孔比表面積為參考指標,復合材料中MM-3的效果最佳,為524.7 m2/g。微孔比表面積增大的同時伴隨著體積的增加,證明堿溶處理使原沸石中更多的微孔暴露在體系中,使微孔分子篩的粒徑減小,與反應物分子接觸面積更大,吸附性能提高。

表1 MOR與復合分子篩樣品的孔結構參數

Table 1 Pore structures parameters of MOR and composite samples

樣品比表面積SBET/(m2·g-1)微孔比表面積Smic/(m2·g-1)外比表面積Sext/(m2·g-1)總孔容Vtot/(cm3·g-1)微孔孔容Vmic/(cm3·g-1)孔徑D/nmMOR380.5375.45.20.257 40.197 10.621 2MM-1390.9344.646.40.294 80.182 10.622 2MM-2453.9419.034.80.334 70.234 00.637 0MM-3550.1524.725.40.423 50.361 70.708 0

結合XRD分析結果,可以推斷,復合材料中介孔相主要為MCM-41,微孔相為MOR沸石,復合材料中介孔通道的孔徑分布相對比較平均。與MOR原沸石分子篩相比,復合分子篩的有效吸附體積增加。重結晶合成的MCM-41材料具有高比表面積和大孔容,有助于改善原沸石的顆粒易聚集現象,也有利于金屬浸漬過程中貴金屬Pt的高分散浸漬[30]。同時,介孔的存在也可以有效地改善反應物分子在催化體系中的擴散情況,縮短反應物和生成物分子在催化劑中的滯留時間,從而降低裂解等副反應發生的概率[30-31]。

2.2 形貌表征結果

通過掃描電子顯微鏡(SEM)對不同條件下合成的復合分子篩的形貌進行觀測。由圖3可以看出,原沸石樣品MOR多為塊狀顆粒且表面光滑,顆粒間聚集情況嚴重;而復合分子篩MM-1、MM-2和MM-3的顆粒聚集程度有所下降,晶體顆粒表面更粗糙且尺寸略有減小,表面存在小顆粒與片層結構在塊狀顆粒表面的包覆情況,也有獨立存在的小顆粒及片狀結構。主要是因為堿處理使分子篩表面存在脫硅情況,降低了分子篩顆粒間的聚集,且破壞了沸石原外表面,造成缺陷位。

圖3 樣品掃描電鏡譜圖Fig.3 SEM images of composite samples

微-介孔復合分子篩樣品的透射電鏡(TEM)圖如圖4所示。對于3種復合分子篩樣品,均可發現有典型排列整齊的一維介孔MCM-41在MOR沸石外表面附晶生長的現象,形成具有介孔-微孔包覆結構的復合顆粒,介孔MCM-41包覆在堿處理后的MOR沸石外表面,且孔道的長程有序性較好。在3種復合分子篩樣品中,均可觀察到MCM-41有序介孔相在復合材料的周圍獨立分布,在樣品MM-2和MM-3中,MOR相與MCM-41相的界限不甚明顯。由上述分析可知,MCM-41介孔結構存在于復合材料體系中,有助于MOR沸石在體系中的良好分散,同時介孔結構的特有的比表面積大、孔容大等孔性質均決定了其有助于反應物分子的擴散效率提升。

圖4 復合材料的透射電鏡圖 Fig 4 TEM images of composite samples

2.3 理化性質表征結果

將樣品經過離子交換后,得到氫型復合分子篩。樣品的吡啶-紅外光譜圖如圖5所示。

圖5 MOR與復合材料樣品的吡啶-紅外譜圖Fig.5 FT-IR spectra of pyridine adsorbed on MOR and composite samples

由圖5可以看出,隨堿處理濃度升高,樣品材料的吡啶-紅外曲線具有Br?nsted酸中心峰強度減弱、Lewis酸峰強度先減弱后增加的趨勢。復合材料樣品的吡啶-紅外譜線在波數約為1 550 cm-1處特征吸收峰的強度有明顯差異,說明適當的堿處理使MOR分子篩的聚集程度降低,可增大其酸性位的暴露程度。隨著堿處理濃度的繼續增大,此處吸收峰的峰強度逐漸減弱,表明復合材料的質子酸濃度依次降低,這主要歸因于在堿處理過程中,在MOR沸石表面結構存在選擇性脫硅,使得骨架硅與骨架鋁的比例發生變化,從而改變了樣品的質子酸濃度。

通過半定量方法對樣品Br?nsted酸和Lewis酸的相對含量進行計算[33],半定量計算公式如式(1),(2)所示,數據見表2。

(1)

(2)

表2 MOR與復合材料樣品的表面酸性

Table 2 Acidity Properties of MOR and composite samples

樣品NBAS/(mmol·g-1)NLAS/(mmol·g-1)NBAS/NLAS酸量比值MOR5.3834.5051.195MM-14.3922.3061.904MM-21.5180.8711.742MM-31.7421.9770.881

表2中的數據顯示,隨著堿處理濃度的增加,B/L酸量比值減小。MOR具有最高的酸量,Br?nsted酸與Lewis酸均為最大值。堿處理導致表面酸量下降,介孔MCM-41的合成對酸量的提高弱于堿處理對酸量的降低。在復合材料樣品中,雖然質子酸濃度降低,但有效調變了Br?nsted酸和Lewis酸的比值,調節了催化劑的骨架異構能力。

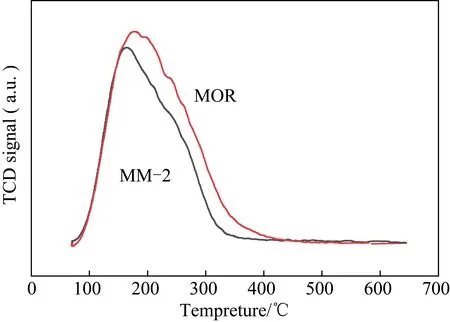

以MM-2為代表,通過NH3-TPD表征手段對改性前后的MOR分子篩樣品進行了表面酸性的研究,結果如圖6所示。MOR分子篩經過原位重結晶改性后,總酸量減少,酸強度明顯減弱。MOR分子篩樣品中存在兩個較為明顯的峰:160 ℃左右的弱酸峰和200 ℃與250 ℃左右的中強酸峰。與MOR分子篩相比,MM-2弱酸量基本沒有改變,中強酸量顯著減少。這主要是由于堿溶處理引起骨架脫硅,分子篩的骨架硅鋁比相應有所降低,Si-O-Si鍵與Si-O-Al鍵的比例減少,在硅鋁分子篩中Al-O鍵的鍵長較長,穩定性較差,因此分子篩酸性減弱。

圖6 MOR和MM-2的NH3-TPD圖Fig.6 NH3-TPD Spectra of MOR and MM-2

3 催化性能評價

本研究選取正己烷(n-C6)為F-T低碳烴模型化合物原料,以其加氫異構化反應對4種雙功能催化劑Pt/MOR,Pt/MM-1,Pt/MM-2和Pt/MM-3進行催化性能評價并分析。催化正己烷加氫異構化反應轉化率隨反應溫度變化曲線如圖7所示。

由圖7可知,正己烷在4種催化劑上的轉化趨勢相似,轉化率隨反應溫度的升高而升高,200~240 ℃變化較明顯,而后趨于平緩。上述結果說明,提高反應溫度會增大催化劑反應速率,從熱力學角度考慮,加氫異構化屬于微放熱反應,裂化反應為吸熱反應,溫度升高對異構化反應不利。Pt/MM-1的轉化率與Pt/MOR相近,低濃度堿處理可以減緩MOR晶體顆粒間嚴重聚集的情況,使顆粒分散度提高,一定程度還可清除表面的雜晶,反而可使該樣品的催化活性保留。堿處理濃度低,對于原MOR分子篩的破壞程度也較低,在MOR顆粒表面合成的包覆型MCM-41相對也較少,在一定程度上有利于保持催化劑的轉化率,提高異構化選擇性。

圖8 復合催化劑與Pt/MOR異構化選擇性-轉化率曲線Fig.8 Selectivity versus conversion of composite catalysts and Pt/MOR

復合催化劑與Pt/MOR的正己烷加氫異構化選擇性-轉化率-曲線如圖8所示。表3為n-C6在4種雙功能催化劑上加氫異構化反應的產物組成分布,轉化率約為50%。轉化率水平相近,約50%左右時,Pt/MOR的選擇性約為95.5%,而復合材料選擇性均高于96%。主要是由于Pt/MOR晶體聚集情況嚴重,質子酸濃度雖高,但不利于分子擴散,生成物二次反應甚至裂解情況的可能性較大。堿處理對MOR顆粒的分散作用與重結晶合成MCM-41帶來的擴孔效果,使副反應發生概率降低,顆粒間分子擴散效率提高,因此復合材料異構化選擇性較高。

由表3可知,催化劑的產物組成分布具有一定相似性:① 異構產物主要由二甲基丁烷與甲基戊烷構成,隨堿處理濃度增大,產物中二甲基丁烷含量減少,甲基戊烷含量增大;② 氣體產物中未檢測到C1,C2含量很低,表明加氫異構化過程中氫解作用對碳鏈斷裂的貢獻很小;③ 隨堿處理濃度增大,產物中C3含量減少,證明裂化程度減弱。該趨勢主要歸因于復合材料堿處理對MOR顆粒的分散作用與重結晶合成MCM-41帶來的擴孔效果。

表3 加氫異構化反應產物分布

Table 3 Product distribution of hydroisomerization catalysis %

催化劑轉化率i-C6收率i-C6選擇性產物分布C1C2C3i-C4n-C4i-C5n-C5二甲基丁烷甲基戊烷C7Pt/MOR51.649.395.6—0.12.50.50.30.40.464.9 30.7 0.2Pt/MM-153.251.095.9—0.22.00.40.50.50.364.2 31.7 0.2Pt/MM-249.247.797.0—0.11.70.30.20.40.261.7 35.3 0.1Pt/MM-351.550.097.1—0.11.20.50.30.40.256.2 40.9 0.2

4 結 論

(1)原位重結晶法制備的樣品,低濃度堿處理可消除分子篩中無定形相及雜晶,使分子篩聚集程度降低,增大酸性位暴露程度,使其更易與反應物分子接觸。但隨堿處理濃度的繼續增大,酸強度、相對Br?nsted酸與Lewis酸酸量均減弱,同時Br?nsted酸與Lewis酸酸量比值逐漸降低。而表面復合的MCM-41介孔相促進了分子擴散,降低了副反應發生概率。

(2)以正己烷為原料,通過加氫異構化反應評價,考察催化劑異構性能,發現在反應溫度為280 ℃,反應壓力為1.0 MPa條件下,反應選擇性能最優的催化劑在58%轉化率水平下,將Pt/MOR催化劑異構選擇性提高了約4.6%。

(3)經過改性后,在相近轉化率水平下,復合材料催化劑對i-C6選擇性提高,產物組成具有相似性,異構產物主要由二甲基丁烷與甲基戊烷構成,隨堿處理濃度增大,甲基戊烷含量提高,二甲基丁烷相對減少。氫解作用對碳鏈斷裂的貢獻很小。