玻璃纖維生產(chǎn)工藝技術(shù)改造與效益分析

諶 俊 曾云浩 鄭彩華 張 黎 徐少鋒

(1 清遠(yuǎn)職業(yè)技術(shù)學(xué)院;2 清遠(yuǎn)忠信世紀(jì)玻纖有限公司)

0 前言

由于玻璃纖維制品具有高效保溫、吸聲降噪、施工方便、質(zhì)輕價(jià)廉等優(yōu)點(diǎn),使其在建材行業(yè)正得到越來越廣泛的應(yīng)用[1]。我國雖然是玻璃纖維產(chǎn)業(yè)大國,產(chǎn)量位居全球第一,但尚未達(dá)到玻纖強(qiáng)國的水平。究其原因,主要是在生產(chǎn)技術(shù)、產(chǎn)品附加值等方面,與國外存在較明顯差距[2]。在本世紀(jì)初,我國開始了超細(xì)電子級(jí)玻璃纖維的自主研發(fā),“十二五”期間,從以發(fā)展池窯為中心,轉(zhuǎn)移到完善提升池窯技術(shù)、重點(diǎn)發(fā)展玻纖制品加工業(yè)為主的方向上來。“十三五”期間,要努力提升玻纖產(chǎn)品品質(zhì)與檔次水平,不斷提升浸潤劑自主研發(fā)與生產(chǎn)供應(yīng)的能力,預(yù)計(jì)到2020 年,我國玻璃纖維產(chǎn)量將達(dá)到400 萬噸[3]。為了提高玻纖產(chǎn)品的品質(zhì)與檔次、降低成本、節(jié)省能源,打破國外對(duì)于浸潤劑的技術(shù)壟斷、提高窯爐使用壽命,提升我國玻璃纖維產(chǎn)業(yè)技術(shù)水平和持續(xù)發(fā)展能力,開展玻璃纖維生產(chǎn)工藝與設(shè)備技術(shù)改進(jìn)迫在眉睫。

1 窯爐技術(shù)改造

為了降低能耗和盡可能減少對(duì)環(huán)境的影響,達(dá)到節(jié)能環(huán)保的要求,同時(shí)提高窯爐使用壽命、降低生產(chǎn)成本,研發(fā)了一種熔化率高、節(jié)能環(huán)保,能降低綜合能耗的玻璃熔制技術(shù),即采用側(cè)燒技術(shù)和以天然氣為燃料的純氧燃燒技術(shù),對(duì)玻璃熔制池窯進(jìn)行改造。第一,對(duì)窯爐結(jié)構(gòu)設(shè)備改造:在窯爐兩側(cè)胸墻設(shè)置多對(duì)燃燒器,使燃燒火焰與玻璃流方向正向相交,燃燒產(chǎn)物方向與玻璃流逆向運(yùn)動(dòng)。延長池窯內(nèi)的玻璃熔化和澄清時(shí)間;第二,對(duì)燃燒工藝技術(shù)進(jìn)行改造,采用新型噴槍,精確計(jì)算和設(shè)計(jì)噴槍分布點(diǎn),把燃料由重油改為天然氣,助燃?xì)怏w由空氣改為純氧。兩項(xiàng)窯爐的技術(shù)改造,使得生產(chǎn)出的玻璃熔液純度高,性能穩(wěn)定,有助于生產(chǎn)超細(xì)高強(qiáng)玻璃纖維。

2 浸潤劑供應(yīng)系統(tǒng)改進(jìn)

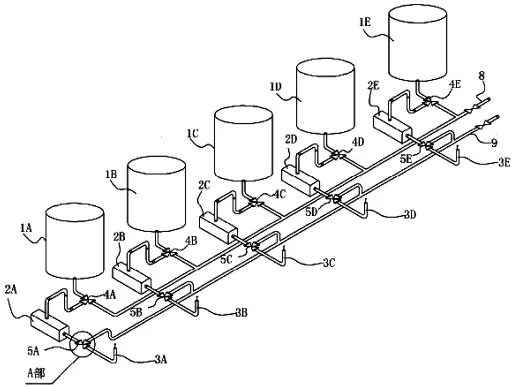

目前玻璃纖維生產(chǎn)行業(yè)的浸潤劑供應(yīng)系統(tǒng)現(xiàn)有設(shè)計(jì)大多是單一的按照:罐體→泵→管道→生產(chǎn)機(jī)臺(tái),存在的不足主要有兩點(diǎn):第一,當(dāng)設(shè)備出現(xiàn)故障,不能快速有效地進(jìn)行切換;第二,生產(chǎn)產(chǎn)品變更或其它原因需切換時(shí),前期準(zhǔn)備工作多、操作強(qiáng)度大、操作不方便。針對(duì)上述問題,對(duì)管道輸送切換裝置和浸潤劑供應(yīng)系統(tǒng)進(jìn)行技術(shù)改造,新型管道輸送切換裝置包括五個(gè)液體輸送單元A、B、C、D、E,液體輸送單元分別包括貯液罐1A、1B、1C、1D、1E,與貯液罐1A、1B、1C、1D、1E 聯(lián)接的輸液泵2A、2B、2C、2D、2E,與輸液泵2A、2B、2C、2D、2E 聯(lián)接的輸出管道3A、3B、3C、3D、3E;貯液罐與輸液泵之間設(shè)有進(jìn)液三通閥4A、4B、4C、4D、4E,進(jìn)液三通閥4A、4B、4C、4D、4E 的另外一接口與設(shè)有的進(jìn)液直通管8 聯(lián)通;輸液泵與輸出管道均設(shè)有出液三通閥5A、5B、5C、5D、5E,出液三通閥5A、5B、5C、5D、5E 的另外一接口與設(shè)有的出液直通管9 聯(lián)通。其中,進(jìn)液三通閥4A、4B、4C、4D、4E,及出液三通閥5A、5B、5C、5D、5E 的閥芯至少包括三個(gè)閥芯位;三個(gè)閥芯位分別為三個(gè)端口a、b、c 中的任意二個(gè)端口相互聯(lián)通的閥芯位。為了能實(shí)現(xiàn)自動(dòng)控制,進(jìn)液三通閥、出液三通閥均采用電磁閥,輸液泵也采用電動(dòng)泵。當(dāng)液體輸送單元A 中的輸液泵2A 壞了,不能工作時(shí),液體輸送單元C 為備用單元,此時(shí)貯液罐1A 中的液體經(jīng)過進(jìn)液三通閥4A 進(jìn)入進(jìn)液直通管8,再經(jīng)過進(jìn)液三通閥4C 進(jìn)入輸液泵2C,再進(jìn)入出液直通管9,再經(jīng)過出液三通閥5A,進(jìn)入輸出管道3A,實(shí)現(xiàn)供液管道快速切換[3]。

圖1 管道輸送切換裝置及玻璃纖維浸潤劑供應(yīng)系統(tǒng)技改示意圖

3 其它技術(shù)改造

3.1 捻線機(jī)改進(jìn)

在機(jī)架上端設(shè)置繞絲筒,機(jī)架下端左右兩邊分別安裝紗錠,繞絲筒與紗錠之間的設(shè)置張力桿;紗錠的上端套有綱領(lǐng)座,綱領(lǐng)座內(nèi)套有適配器,適配器上設(shè)有綱領(lǐng),左右兩個(gè)紗錠上的紗線經(jīng)過綱領(lǐng),張力桿集合于繞絲筒[4]。當(dāng)需要加捻不同種類的電子紗時(shí),僅需更換不同的綱領(lǐng)即可,提高了多功能捻線機(jī)的通用性;張力桿可以降低電子紗退解時(shí)張力的波動(dòng)性,提高加捻的均勻性以及減少電子紗的毛羽。

3.2 絲筒改進(jìn)

對(duì)玻璃纖維原絲成型絲筒中的絲餅部的頂部和底部尺寸進(jìn)行改進(jìn)。絲餅部頂部寬度增加到120mm,有利于號(hào)數(shù)的均勻性,絲餅底部寬度縮小到180mm,有利于底層紗的保護(hù),底層紗的提升質(zhì)量,可以減少絲餅底部的殘絲;筒邊寬度寬,防止員工操作損傷紗。

3.3 涂油器與漏板改進(jìn)

開發(fā)出了新型的涂油器、排線器和卷繞方式,保證了超細(xì)原絲的成型,減少了浸潤劑的遷移,并有很好的退解需求。同時(shí)對(duì)漏板進(jìn)行技改,技改后溫差小,滿筒率高,號(hào)數(shù)不合格率控制在0.1%以下。

4 改造后效益分析

清遠(yuǎn)忠信世紀(jì)玻纖有限公司通過一系列技術(shù)改造,對(duì)改造前后的燃輔料成本、能耗、產(chǎn)量和質(zhì)量進(jìn)行對(duì)比分析。

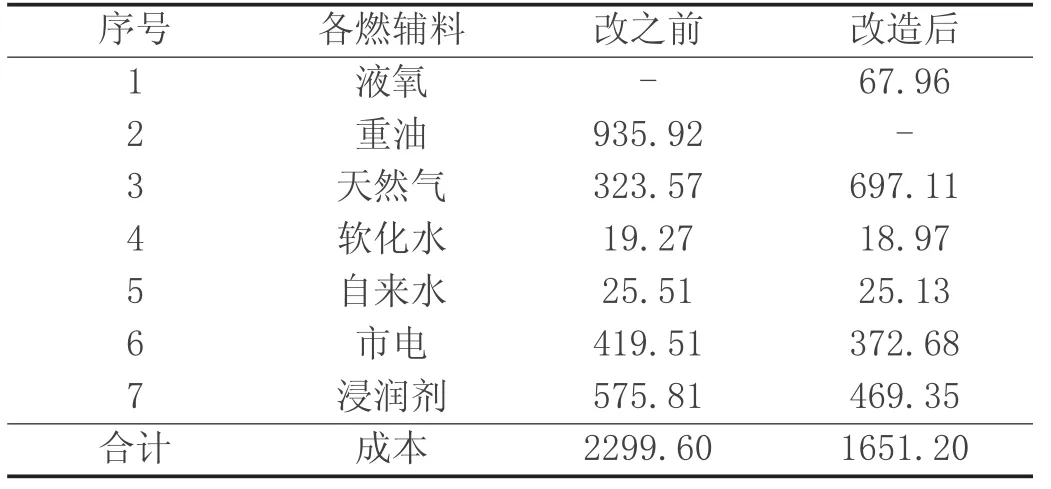

4.1 燃輔料成本分析

改造之前燃料燃燒以重油為主,天然氣為輔,浸潤劑供給系統(tǒng)管道切換裝置操作強(qiáng)度大,每噸玻璃纖維需要2299.6 元的燃輔料成本,改造后燃料全部使用天然氣并配合富氧燃燒技術(shù),每噸玻璃纖維的燃輔成本整體成本下降到1651.2 元,下降幅度達(dá)到28.2%,具體數(shù)據(jù)表1 所示。

表1 改造前后每噸玻璃纖維各燃輔料成本對(duì)比(元/噸)

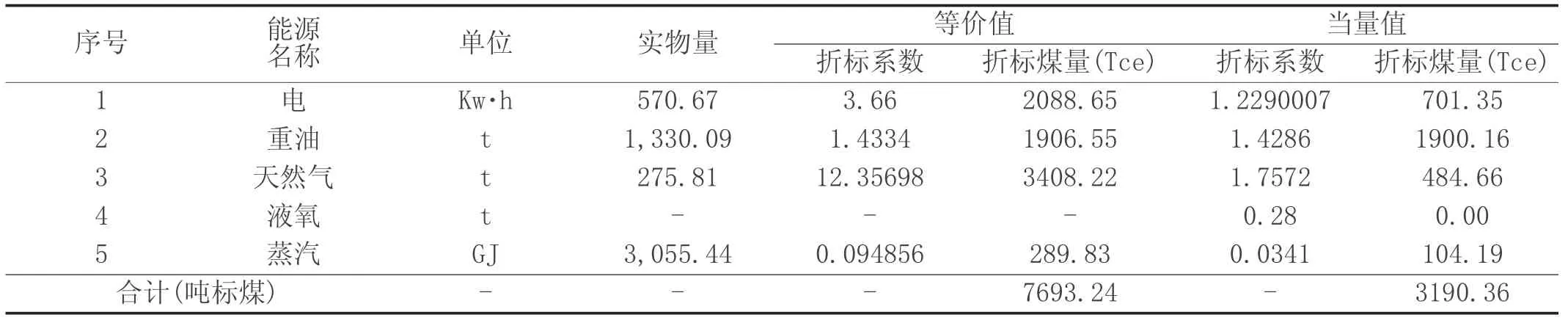

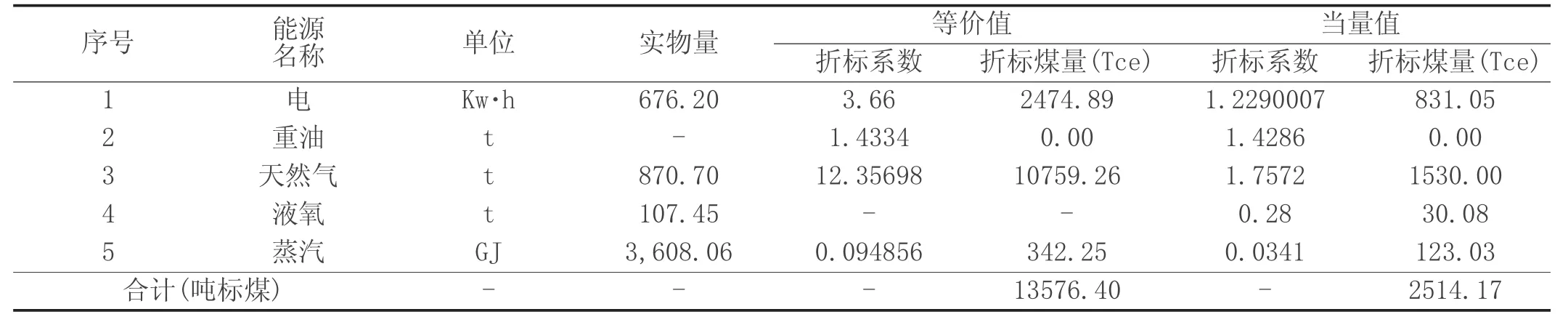

4.2 節(jié)能降耗分析

統(tǒng)計(jì)改造前后兩個(gè)月的各種燃料的能耗數(shù)據(jù),轉(zhuǎn)化成標(biāo)準(zhǔn)煤,具體見表2 和表3 所示。改造前兩個(gè)月總能耗為3190.36 噸標(biāo)準(zhǔn)煤,改造后下降到2514.17,降幅達(dá)到21.2%。

表2 改造前兩個(gè)月能耗匯總

表3 改造后兩個(gè)月能耗匯總

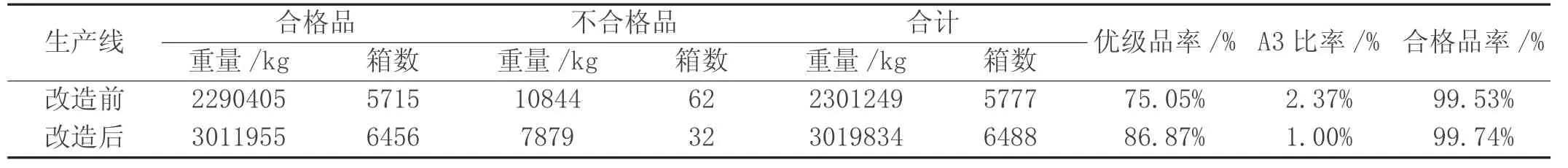

表4 改造前后31天產(chǎn)質(zhì)量情況匯總

4.3 產(chǎn)量和質(zhì)量分析

改造前合格品產(chǎn)量為2290405 千克,優(yōu)級(jí)品率75.05%,合格品率99.53%,改造后產(chǎn)量提高到3011955千克,增幅31.5%,優(yōu)級(jí)品率提升到86.87%,增幅15.7%,合格品率上升到99.74%,見表4。

5 結(jié)論

⑴采用側(cè)燒技術(shù)和以天然氣為燃料的純氧燃燒技術(shù),對(duì)窯爐進(jìn)行改造,能耗降幅達(dá)到21.2%。

⑵浸潤劑供應(yīng)系統(tǒng)的管道切換裝置技術(shù)進(jìn)行改進(jìn),以及其他工藝技術(shù)改造,使得燃輔料成本下降到1651.2 元/噸,降幅達(dá)到21.2%。

⑶改造后玻璃纖維產(chǎn)量提高到3011955 千克,增幅31.5%,優(yōu)級(jí)品率提升到86.87%,增幅15.7%,合格品率上升到99.74%。