南寧華潤中心東寫字樓(403m)混凝土超高層泵送關鍵技術研究

邱盛,盧佳林,于志強,梁濤,吳家有

(1. 廣西屹桂混凝土有限公司,廣西 南寧 530221;2. 中建商品混凝土廣西有限公司,廣西 南寧 530221)

0 引言

隨著我國經濟進入新常態,人口向中心城市都市圈集聚,城市用地進一步緊張。為了在有限的土地上最大限度地提供使用面積,建筑結構向高層、超高層的發展成為必然[1]。超高層混凝土泵送技術作為一種快速簡便、經濟適用的施工方式順應時代得到迅速的發展和突破[2]。1997 年,金茂大廈混凝土工程施工一次性將C40 混凝土泵送到 382.5m 的實體高度[3]。但是由于地域性、氣候、原材料、工程結構、混凝土性能指標等差異,各工程超高層混凝土泵送關鍵性技術各有不同,且國內大多超高層建筑高度集中 400~500m[4]。本文結合南寧第一高樓華潤中心東寫字樓超高層混凝土澆筑,從混凝土原材料、關鍵性能指標、泵送設備選型及管道布置、泵送保障措施等方面詳細闡述超高 400m 級混凝土施工關鍵技術,為業內同行提供參考借鑒。

1 工程概況及技術要求

南寧華潤中心東寫字樓項目位于南寧市鳳嶺片區東盟商務區核心區繁華地段內,用地面積為 5830.54m2,總建筑面積約為 289846.78m2,地下 3 層,地上 86 層和2 層設備層及停機坪,混凝土工程總方量約 10 萬方,一泵到頂最大高度 403m。超高層混凝土主要包括塔樓核心筒、核心筒梁板、外框架組合樓板、外框柱巨型鋼柱等。混凝土強度等級為 C30~C60,主要為 C30 和C60 混凝土。華潤東寫字樓項目核心筒分為 9 個宮格,其中 7、8、9 號筒 58 層封頂,4 號、5 號和 6 號筒 74層核心筒封頂,1 號、2 號和 3 號筒 88 層封頂。

2 原材料及配合比

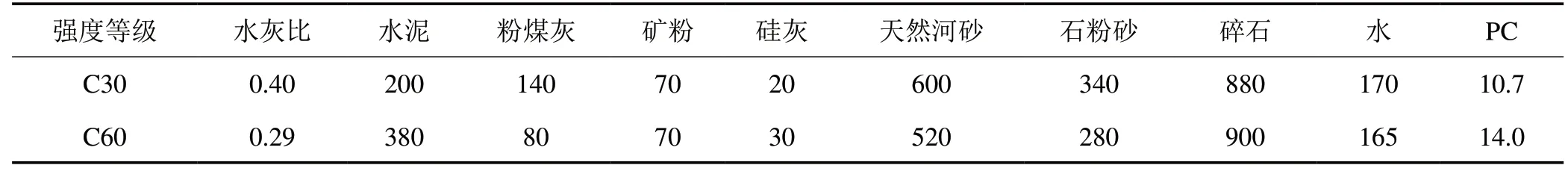

根據 JGJ 55—2011《普通混凝土配合比設計規程》、JGJ/T 283—2012《自密實混凝土應用技術規程》,結合試配和實際泵送,對于超過 200m 泵送混凝土,設計 C60 和 C30 配合比,如表 1 所示。

水泥采用海螺 P·O42.5 普通硅酸鹽水泥;粉煤灰采用 F 類 Ⅱ 級灰,細度為 23%,需水比 97%;礦粉為S95 礦粉,比表面積 435m2/kg,28 天活性 99%;減水劑使用中建聚羧酸減水劑,減水率為 25%;細骨料,天然河砂,細度模數為 2.5~2.8 之間,含泥量 2.0%,石粉砂,細度模數 2.8,MB 值 0.6,石粉含量 3.2%;粗骨料使用 5~20mm 連續級配碎石,壓碎值 8%,針片狀 3%。

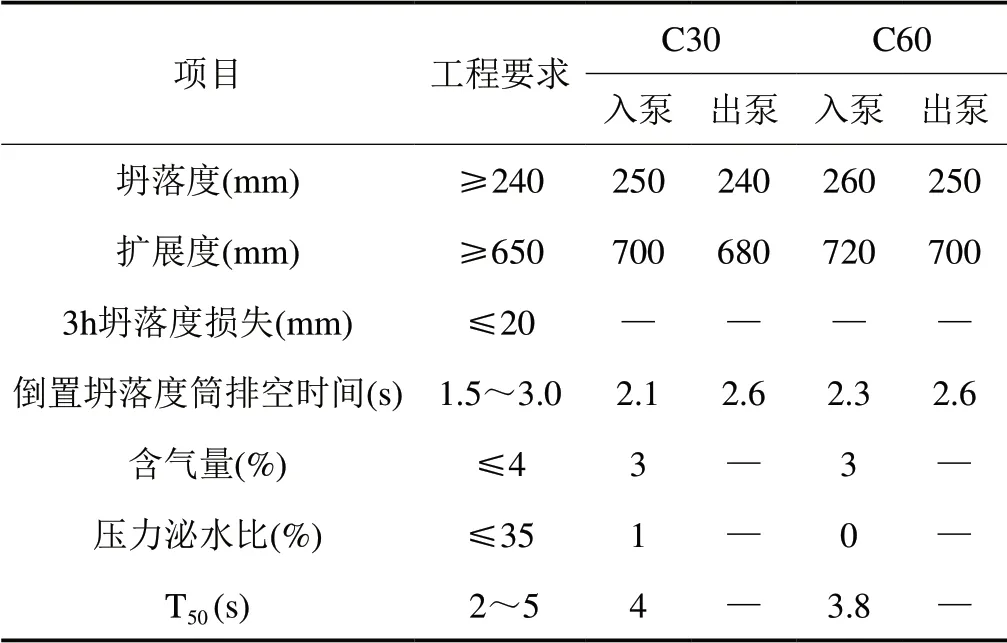

設計 C30 和 C60 配合比滿足施工要求,工程設計及實驗室實際檢測混凝土坍落度、擴展度、經時損失、含氣量、倒置坍落度筒排空時間、壓力泌水率比如表 2所示。

表 1 C60 和 C30 混凝土配合比 kg/m3

表 2 混凝土實測工作性能及指標要求

3 泵送設備選型及管道布置

3.1 泵送壓力測算

南寧華潤中心東寫字樓項目,豎管長度 403m,在豎向管道內混凝土的自重作用下,水平管道反向壓力過大,極易造成泵管堵塞。為避免該現象發生,平管長度按照豎管長度不低于 1/4 布置,長度約 150m,施工面管道最大長度約 100m,管道總計長度約 653m,共布置 15 個彎管、1 個錐管、2 個截止閥。混凝土密度按 2500kg/m3計算,管內流速約為 0.8m/s,根據 JGJ/T 10—2011《混凝土泵送施工技術規程》進行泵送壓力計算。

式中:

P1——混凝土自重引起的壓力損失,MPa;

P2——混凝土沿程壓力損失,MPa;

P3——混凝土其他壓力損失,一般為混凝土泵送部件的壓力損失,MPa。

式中:

ρ——混凝土的密度,取 2500kg/m3;

g——重力比例系數,取 9.8N/kg;

h——水平高度,取為 403m。

代入數值,則:

式中:

ΔPH——混凝土在水平輸送管內流動每米產生的壓力損失,MPa;

S1——混凝土坍落度,根據實際檢測值取為250mm,其余參數按 JGJ/T 10—2011《混凝土泵送施工技術規程》附錄 B 計算,則 ΔPH=0.059MPa;

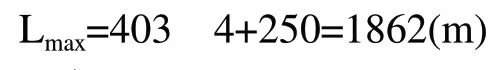

Lmax——混凝土泵的最大水平輸送距離,向上垂直管按照 JGJ/T 10—2011《混凝土泵送施工技術規程》中表 (5.1.2) 換算為水平長度,則

代入數值,則:

彎管、椎管的壓力損失取 0.1MPa/只,截止閥的壓力損失取 0.8MPa/個,軟管的壓力損失為 0.2MPa/根,代入數值,則:

根據式 (1),則泵送混凝土預估壓力損失:

根據計算混凝土泵送壓力約為 24.3MPa,以此作為泵送設備選型的依據。

3.2 泵機選型

根據施工經驗,超高層泵機的最大輸出壓力應不低于估算壓力值的 20%,為應對高溫天氣、施工緩慢等對混凝土工作性變化造成的影響,此處取 25%,則泵機壓力最大輸出不低于 30.4MPa。本工程選用泵送設備為三一重工生產的 HBT9050CH-5M 型拖泵,最大輸出壓力為 50MPa,可充分的保障泵送要求。

3.3 泵管選型

豎管和正負零平管輸送管采用定制的超高壓耐磨抗爆輸送管,雙層復合,內層耐磨、外層抗爆,外徑為145mm,內徑為 125mm,管道厚度 10mm,根據 GB/T 8163—2018《輸送流體用無縫鋼管》壓力公式計算鋼管的理論最小值:

計算的泵機正常泵送時泵管厚度 S1不應小于3.7mm,泵機滿負荷狀態泵要求泵管的壁厚 S2不應低于 7.6mm,而工程選用的鋼管壁厚 10mm,即使在泵機滿負荷的工作狀態鋼管任然保持有 31% 的安全富余,完全滿足施工要求。此外,施工樓面橫向結構和外框柱采用 2 套 100m,內徑 125mm 普通高壓管,一套作為備用,管厚 6mm,重量和成本小于超高壓管,便于運輸和拆卸。

管道連接分為法蘭盤連接和管卡連接。法蘭盤連接穩固性優于管卡連接,豎管全部使用法蘭盤連接;為了便于在異常情況快速拆接平管,平管全部使用特制管卡連接。

3.4 布料機選型

南寧華潤中心東寫字樓由核心筒內的主立管連接固定于頂模平臺的 2 臺 HGY28 型布料機進行澆筑,該布料機固定于頂模平臺上并隨頂模系統上升。核心筒外框鋼管混凝土澆筑另采用 2 臺 HGY-28 型布料機進行澆筑,布料機固定于鋼梁之上,并隨著鋼管混凝土澆筑往上提升。布料機性能如表 3 所示。

3.5 管道布置

管路布置應滿足施工要求,遵循距離最短、彎頭最少和平管等高的原則,為了降低垂直管道內混凝土重力產生的泵送阻力,地面水平管的總長度不應小于垂直布管高度的 1/4,理想狀態是水平管的混凝土摩擦阻力與垂直管道混凝土的重力和摩擦阻力達到相互平衡的狀態,防止垂直管道混凝土回流及便于泵送。

本工程垂直管道最高 403m,水平管道布置 150m長,泵機出口處,變徑管接 2 節標準 3m 管,接一節非標短管,便于拆卸,接回收料管道;因場地原因,泵機場地與主樓正負零跨度大,如以常見的 90°彎頭接管混凝土自重會在彎頭處形成較大的摩擦阻力,容易產生爆管的現象,因此定制兩根 120°彎管,和兩個 15°彎管連接成“倒弓字型”管線解決跨度大的難題,如圖 1所示。此種接管不僅可以減少直角彎頭,而且可以起到緩沖的作用,更加利于混凝土泵送。

表 3 布料機性能參數

圖 1 “倒弓字型”管線

圖 2 53 層緩沖管

圖 3 混凝土管線及布料機布置圖

本工程共選用 3 套混凝土泵送管線(分別 a、b、c 表示),a 號、b 號混凝土輸送泵管沿 3 號核心筒架設,其中 b 號泵送管線為備用管線,c 號管線架設在 4號筒內側,管線布置如圖 3 所示。工程設計為“宮格”結構,1 層至 58 層為“九宮格”結構,58 層至 74 層為“六宮格”結構,1 層至 74 層混凝土施工由 a、b 號管線同時進行混凝土泵送,74 層核心筒澆筑完后拆除c 號管線,74 層至頂層為“三宮格”結構,由 a 號管線進行混凝土泵送,b 號管線作為備用管線,以應對突發狀況,保證施工速度及工程質量。本工程通過在 53層設置 2 個 R150cm 90°彎頭連接作為緩沖層過渡層(如圖 2 所示),減小由混凝土自重產生的泵送阻力,實現了一泵到頂。水平泵送管道設置 2 道截止閥,第 1道截止閥布置在泵機出口第 2 節非標管和型“倒弓字型”管間,主要用于混凝土泵送結束后管道清洗;第 2道截止閥布置在“倒弓字型”管與豎向管道連接處的90°彎頭前,主要用于堵泵時,關閉本道截止閥,拆卸泵管,使豎向泵管內混凝土排出。

3.6 管道固定

超高層混凝土輸送時,水平管線沿地面鋪設,預先澆筑混凝土墩預埋件,通過抱箍或者 U 形卡與預埋件連接將管道固定在混凝土墩上,如圖 4 所示。垂直管線鋪設在核心筒內側或者外側,在固定位置預埋高強度鋼板,如圖 5 所示,通過抱箍或者 U 形卡將泵管固定鋼板上。

圖 4 水平管道固定

圖 5 垂直預埋高強度鋼板

3.7 管道綠色清洗技術

混凝土施工結束后,超高層建筑采用一般的水洗方式難以將整條管線全部清洗干凈。本工程采用氣—水聯洗技術,在混凝土澆筑完成后,關閉 1 號截止閥,管道接入余料回收架;施工面管道塞入直徑 128mm 特制海綿球,連接空壓機,然后打開 1 號截止閥,開啟空壓機,管道內余料將通過余料回收架,全部進入攪拌車。再次關閉 1 號截止閥,從施工面管道灌入清水,直至豎管裝滿清水,塞入直徑 125mm 特制海綿球,連接空壓機,打開 1 號截止閥,開啟空壓機,進行水洗,直至余料回收架管道內清水流出,可進行多次水洗,確保管道清理干凈,管道清洗用水可以通過二次沉淀,再次利用,清洗工藝流程如圖 6 所示。氣—水聯洗技術的應用不僅節約工程上千方混凝土,同時明顯減少環境污染。

圖 6 南寧華潤中心東寫字樓收盤氣洗流程圖

3.8 實際泵送參數

根據實際泵送情況及經驗,本項目泵送參數見表4。

表 4 混凝土實測工作性能及指標要求

4 超高層泵送保障措施

4.1 原材料保障

本工程混凝土生產所用的原材料均采取專倉儲存、專項目使用的措施,根據混凝土澆筑計劃至少提前 10天儲備好河砂,確保河砂在生產使用時含水率穩定在5% 以下,并遵循先進廠先使用的原則。原材料儲備量必須不低于計劃澆筑生產所需量的 1.5 倍。

4.2 混凝土質量保障

混凝土開盤時首先攪拌站提前一天從料倉取樣進行配合比工作性驗證,檢測混凝土指標滿足表 2 要求,施工前按照配合比進行上機中試,取樣對比與實驗室試配的差異。澆筑現場在入泵及出泵口監控混凝土關鍵指標。

4.3 混凝土物流供應保障

攪拌站與項目距離約 20km,攪拌車正常行駛時能在 40min 內運輸至現場,高峰期時則行駛備用路線,在60min 內運輸至現場。攪拌站與現場建立通暢有效的信息傳遞機制,控制好發車頻次與澆筑速度相匹配,確保現場施工時每臺泵做到“壓一打一”的效果。

4.4 超高層泵送設備系統保障

本工程超高層混凝土施工設備的易損設備均配備備用部件,并且按維保制度嚴格進行日常維護開盤前,先泵機打水,測試超高壓泵機是否工作工作正常,管道是否漏水。混凝土泵送過程中,現場人員每 1 小時巡查一次管道。

5 結語

南寧華潤中心東寫字樓是廣西第一座突破 400m 級超高層建筑,在精細的施工組織下成功的將 C30、C60混凝土一次泵送到 403m 的高度,克服項目周期長等問題,高效地完成了泵送,形成了典型的具有區域特色的400m 級超高層混凝土泵送技術。

(1)優選原材料,優化設計超高層泵送混凝土配合比,在嚴格執行原材料專材專倉專用的措施下保證了混凝土生產供應的長期穩定。

(2)通過對工程最長管線的泵送壓力計算,選擇最大輸出壓力三一 50MPa 的 HBT9050CH-5M 型超高壓泵,通過定制超高壓耐磨抗爆輸送管并合理的布置及加固,在泵機場地與主樓正負零跨度大的情況設置“倒弓形”緩沖過渡管,并在 53 層用 2 個 R150cm 90°彎頭連接作為緩沖層過渡,減小了混凝土自重產生的泵送壓力,成功實現一泵到頂。

(3)采用氣洗和水洗水結合的管道清洗技術不僅節約工程上千方混凝土,同時明顯減少環境污染。