Φ12 mm熱軋帶肋鋼筋五切分軋制工藝開發

宋 將

(石橫特鋼集團有限公司,山東 肥城271612)

1 前言

石橫特鋼集團有限公司軋鋼廠第二棒材車間(以下簡稱二棒車間)于2010年9月份建成投產,年設計能力60萬t。加熱爐為雙蓄熱步進梁式,最大冷坯加熱能力為170 t/h,主軋跨共有20架高剛度短應力線軋機,軋機組成為Φ690×3+Φ580×3+Φ 450×8+Φ365×6,平立交替布置,其中第18、20架軋機為平立可轉換式,冷床面積為108 m×12.5 m,冷剪機為850 t固定剪。為進一步提升作業率,提高Φ12 mm熱軋帶肋鋼筋產能,二棒車間開發了Φ 12 mm五線切分軋制工藝,現工藝日漸趨于成熟,故障率低,軋廢率僅為0.06%。2019年1-12月份成材率累計97.90%,負偏差率累計4.62%,其他各項主要經濟技術指標均處于國內同行業領先水平,機時產量最高可達到198 t/h。

2 五切分生產工藝

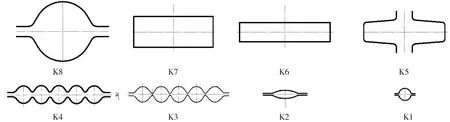

Φ12 mm熱軋帶肋鋼筋五線切分生產工藝共使用15臺軋機,即粗軋6臺、中軋3臺、精軋6臺。精軋機組除K5外其余全部為水平狀態。粗中軋區為箱-箱-橢-圓-平孔型系統,精軋區為平-立箱-預切分-切分-橢-圓孔型系統,孔型如圖1所示。K8即第8臺軋機為圓孔型,K7即第9臺軋機為平輥,K6即第10臺軋機為平輥,K5即第11臺軋機為立箱孔,K4即第12臺軋機為預切分孔型,K3即第13臺軋機為切分孔型,K2即第14臺軋機為成品前孔型,K1即第15臺軋機為成品孔型。

圖1 五切分K1~K8孔型

3 常見工藝問題及原因分析

綜合多線切分軋制的生產難點,根據二棒車間現有設備狀況采用單道預切的生產工藝。但由于規格較小切分數較多,生產過程中還是經常出現切分道次切分刀粘鋼,切分軋制各線線差大,K1道次沖出口的故障。

3.1 切分刀粘鋼

切分刀粘鋼是切分軋制生產過程中,切分刀兩側或一側粘鐵皮,最終導致切分導衛堆鋼的現象,切分刀粘鋼的原因主要有以下幾個方面:

1)開軋溫度過高。如果開軋溫度過高,在精軋區切分軋制過程中,切分楔處壓下量增大,急劇變形產生大量的熱,造成局部金屬溫度迅速升高和切分帶形狀異常變形,引起切分刀粘鋼。

2)預切分料型過大或過小。切分軋制遵循斧頭原理,來料必須與切分道次切分楔處角度匹配,預切分料型過大或過小造成切分困難,導致切分帶過大。軋件前進過程中,切分帶與切分刀發生摩擦,引起粘鋼。

3)切分輪切偏或未對準軋槽。切分導衛安裝,必須保證切分楔、切分輪、切分刀三點一線,對中良好。如果安裝精度不高,料型與切分輪不能對正而切偏,造成切分帶過大與切分刀發生摩擦,引起粘鋼。

4)切分刀冷卻不好。切分導衛必須保證充分冷卻,尤其是切分刀,正常生產過程中因坯料、軋槽磨損等原因,造成軋件表面帶細小氧化鐵皮,切分帶形狀不規矩,與切分刀摩擦粘在兩邊。如果冷卻效果不好,就會越粘越多,最終導致沖出導衛堆鋼或下游軋機無法矯正。

5)切分刀間距不合理。軋件進入切分盒后成一定角度,如切分刀間距未設定好,就會出現軋件與切分刀發生摩擦而粘鋼。

6)預切分及切分孔型設計不合理。

7)各架次張力控制不好或鋼溫不穩定。

3.2 切分軋制線線差問題

切分軋制工藝受鋼溫波動、軋槽磨損、軋槽加工精度、孔型系統設計、導衛安裝等因素影響,每根軋件尺寸不同,即存在線差。線差產生的主要原因有以下幾個方面:

1)預切分K4或切分K3進口導衛沒對正軋線,偏向一側,此時來料被切分后偏向的一側由于料型過充滿,導致此線成品尺寸大。

2)孔型磨損不一致。由于軋槽冷卻不均勻,前道次料型不規則的影響,磨損嚴重的一線料型增大,造成成品尺寸的波動。

3)兩側輥縫不一致。在K1~K4換輥調試時,由于兩側輥縫不一致,輥縫大的一側孔型面積大,從而導致成品存在差異。

4)料型控制有問題。K1~K8料型的匹配不好,壓下量不均勻就會造成線差。

3.3 K1沖出口故障

切分軋制生產過程中,K1沖出口故障發生較為常見,是制約五切分生產的一個主要故障點,主要表現為內側或外側兩線鋼材前端向切分帶方向急劇彎曲,將導管的舌尖頂掉,或彎曲180°從出口沖出來卡在導槽內堆鋼。產生這種現象的主要原因有以下幾個方面:

1)孔型設計存在缺陷,主要是孔型設計時各道次匹配有問題,造成調整難度過大,對職工操作水平要求極高。

2)料型控制精度差。K4充滿度差,或K3料型過小造成切分后兩線前端嚴重不對稱,造成K2道次壓下時對切分帶加工不好或過充滿的一線料型過大,K1變形劇烈且不均勻,引起K1沖出口。

3)K3、K4導衛間隙調整精度差,對中性不好造成軋件前端彎曲,切分時切偏頭部形成鐮刀彎,造成K1沖出口。

4)導衛設計有問題或K1出口內腔尺寸過大,離軋輥距離遠,不能有效阻止K1頭部形狀變化。

4 解決措施

4.1 切分刀粘鋼解決方案

1)按工藝要求控制好鋼溫,在滿足主電機負荷的情況下,鋼溫控制在(1 000±20)℃。

2)嚴格按工藝要求控制好料型尺寸,粗軋料型尺寸控制在±0.2 mm以內,中軋尺寸控制在±0.1 mm以內,精軋尺寸控制在0.02 mm以內。

3)切分導衛安裝要精確,保持切分刀、切分輪、切分槽在同一直線上,同時加強切分導衛及軋槽的冷卻,及時觀察料型的轉鋼程度。

4)合理設計切分道次及預切分道次孔型。

5)根據孔型合理設計切分刀間距。

6)精確安裝導衛及導衛梁,做好軋線在線對中檢查。

4.2 五線差的解決方案

1)精確安裝導衛。在換輥前要預調好導衛,確保各方位對中,固定牢靠。

2)改進K3、K4冷卻水管,加強冷卻效果,生產過程中做到“每支鋼點檢”。

3)改進軋輥材質,達到最佳匹配:K8、K7使用鉻鉬球墨無限冷硬鑄鐵軋輥,K6使用高速鋼軋輥,K5使用鉻鉬球墨無限冷硬鑄鐵軋輥,K4、K3使用高硼鋼軋輥,K2使用WC組合軋輥,K1使用高速鋼軋輥。

4)冷卻水排使用噴嘴式強冷水排,冷卻水壓力0.6~0.7 MPa。嚴格控制冷卻水pH值(控制在7.0~8.0,超過范圍時及時補新水調整),防止冷卻水對軋輥的腐蝕損傷,造成料型充滿度差;保證冷卻水的清潔度,不得存在氧化鐵皮及其他雜質影響水排噴水;確保冷卻水排距離軋槽5~7 cm,且水排末端的噴嘴較軋件變形區距離6~8 cm,確保高效精準冷卻。

5)按要求用樣棒調整導衛間隙。

4.3 K1沖出口故障解決方案

1)K1~K7進口導衛均采用滾動導衛。現二棒車間精軋區域的油氣潤滑點位少,因此在K1、K2處單獨新增油氣潤滑基站裝置,確保K1進口、K2進口出口共計30個油氣潤滑點位;進口滾動導衛的預導板、導輥根據前道次孔型進行專門設計。采用滾動導衛后可保持料型的有效夾持,防止在連軋過程中累計成鐮刀彎,造成切分道次切小頭,造成沖出口現象。將K6進口導板材質及K2進口導板材質優化為不銹鋼,以解決導板表面粘鋼問題。

2)統計軋輥軋槽千噸鋼的磨損量,根據磨損量及時調整料型,確保實際料型與孔型設計料型保持一致。保證料型尺寸和形狀的精度是第一位的,要長期穩定保證K2和K5可操作性強道次的尺寸和形狀,將影響故障的因素控制到最低限度,防止出現各道次料型匹配性差。

3)為保證K2進K1上下肋同時咬入,將K1軋機連接軸改為可調節的相位連接軸。使用時將上下輥的橫肋調整至起始點一致,盡量保證K2料型咬入時對稱,防止上翹或下扎造成沖出口的現象。

4)保證成品橫肋高度最小化,根據軋輥的磨損量單獨制定K1軋輥不同材質的加工圖紙。以減小阻力,便于成品脫槽,順利進入下道工序。

5)各道次料型頭部的防水。將軋輥冷卻水排的側面及底部使用絕緣板進行防護擋水;將所有的導槽及空過輥道底部加霧化噴水冷卻,防止冷卻水噴流到鋼材頭部引起黑頭。

6)保證精軋區每臺軋機兩側輥縫控制在0.02 mm以內,高速鋼及高硼鋼軋輥使用Φ6.5 mm的線材測量輥縫,WC合金軋輥禁止使用高溫熱軋件甚至冷鋼筋穿料,可使用經過退火處理的HPB235/300系列的圓鋼穿料測量料型,以滿足生產需要。

7)確保彈性阻尼器的有效工作行程,確保支撐力;在兩個輥箱之間增加硅膠板彈性墊來確保軋機的剛度和精度。保證軋機裝配的軸向精度及徑向精度均控制在0.05 mm以內。

8)執行3個1 h制度,即1 h測量調整1次鋼溫,1 h測量調整1次料型,1 h測量調整1次導衛間隙。時刻監控生產參數,出現波動時立即調整。

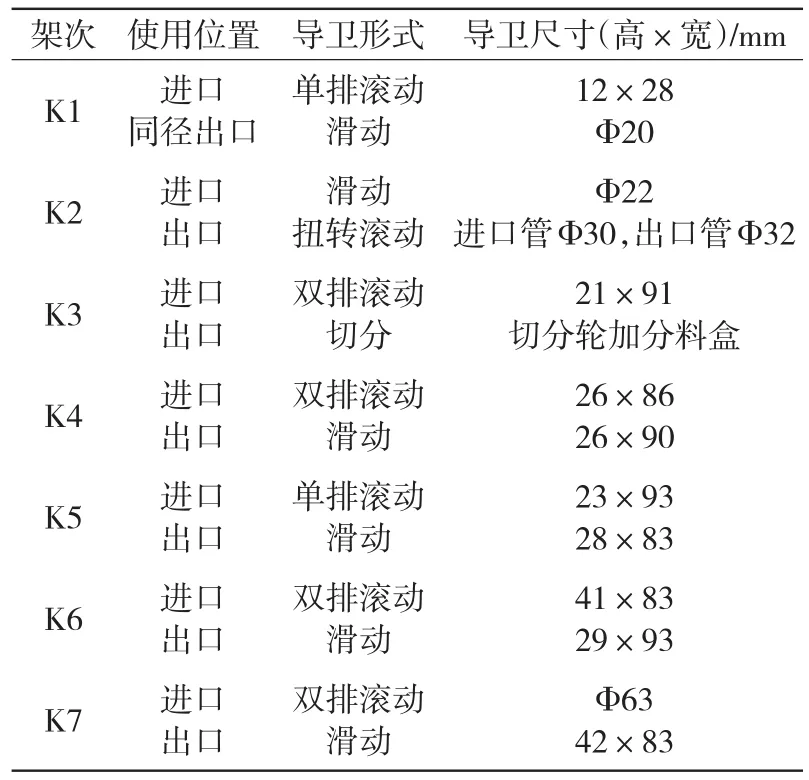

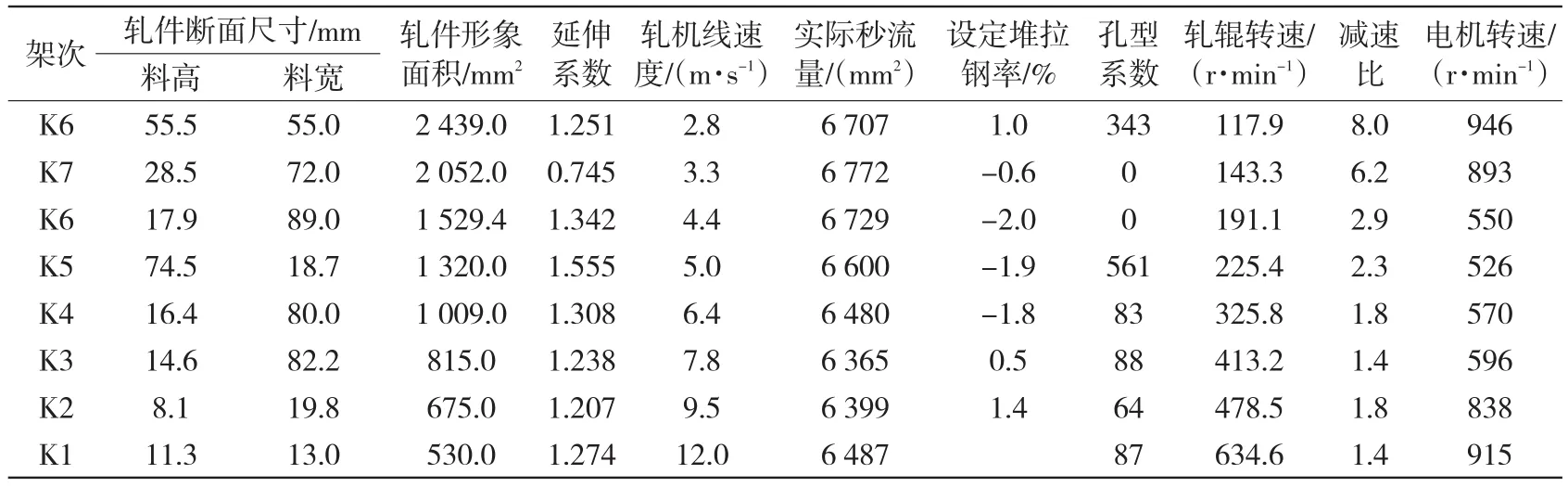

9)精軋區導衛選型、尺寸間隙明細及精軋區主要工藝參數如表1、表2所示。

表1 精軋區導衛選型、尺寸間隙明細

表2 精軋區主要工藝參數

5 結 語

在生產過程中將主要的控制調整細節總結為11個要訣:料(料型)、中(對中)、張(張力)、水(冷卻)、齊(收集區齊頭)、溫(鋼溫)、扭(扭轉角度)、隙(導衛間隙)、剛(軋機剛度)、潔(軋機導衛清潔度)、精(軋機導衛調整精度),生產時相應崗位貫徹運用到實際生產中。通過對Φ12 mm帶肋鋼筋五線切分軋制技術的不斷總結與優化,達到了穩產高產,經濟效益尤為顯著。2019年二棒材車間共計生產Φ12 mm熱軋帶肋鋼筋126 574 t,綜合成材率97.90%,機時產量達到190.55 t/h,加工費僅為139.24元/t,實現噸鋼利潤400元/t。