M701F4單軸聯合循環機組熱態無輔助鍋爐啟動探討及應用

引言

燃氣-蒸汽聯合循環機組以效率高、污染少、啟動快、調峰能力強等優點在世界上廣泛使用。近年受多種因素影響,浙江電網燃機發電企業一直處于低發電利用小時狀態,且機組啟停頻繁,日開夜停成了目前燃氣輪機運行的常態。

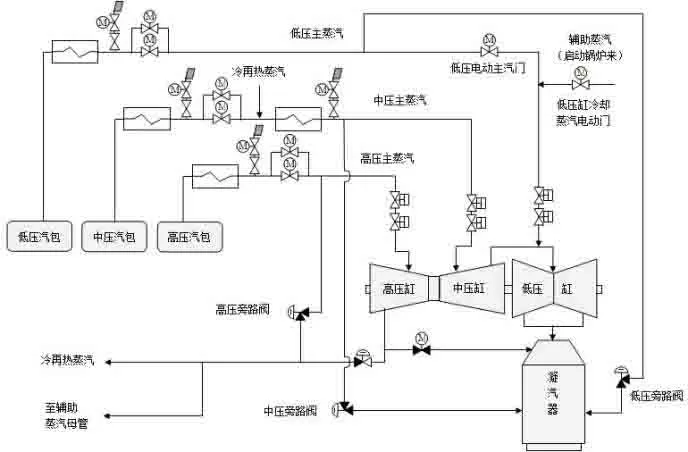

某燃機電廠#1機組由一臺M701F4(G324A)型燃氣輪機、一臺NG-M701F4-R型余熱鍋爐、一臺TC2F-35.4型蒸汽輪機和一臺QFR-480-2-21.5型發電機組成,采用單軸布置方式。其中余熱鍋爐為杭州鍋爐集團股份有限公司生產的三壓、再熱、臥式、無補燃、自身除氧、自然循環燃機余熱鍋爐。為保證該#1機組正常啟動,配有一臺杭州華源前線能源設備有限公司生產的SZS50-1.4/300-Q型輔助鍋爐,其額定蒸發量50t/h,額定蒸汽壓力1.4MPa(圖1)。機組每次啟動前,利用輔助鍋爐提供輔助蒸汽滿足汽機軸封供汽需要(5t/h),以及低壓缸冷卻蒸汽需要(30t/h)。為此,熱態啟動過程中同樣需要消耗過多的天然氣及廠用電來提供輔助蒸汽。通過探討發現該聯合循環機組在熱態啟動過程中存在可以優化的地方。

1 現狀與分析

#1機為單軸9F 機組,且廠區無備用汽源供機組啟動期間軸封及低壓缸冷卻蒸汽用汽,啟動初期必須提前啟動輔助鍋爐供汽滿足啟動需求,且啟動鍋爐距主機近300m,啟動過程需靠沿途疏水進行長時間暖管,大大增加了啟動氣耗,啟動時間增加。

圖1 MF701F4單軸聯合循環機組主、輔助蒸汽系統簡圖

#1聯合循環機組的啟動標準過程:啟動輔助鍋爐,提升輔助蒸汽溫度;輔助蒸汽壓力、溫度滿足條件后,進行投軸封、抽凝汽器真空操作;啟動條件滿足,燃氣輪機啟動;點火條件滿足,機組點火升速,機組轉速2000rpm時投入低壓缸冷卻蒸汽;機組轉速升至額定轉速后機組并網,升至汽輪機暖機負荷,汽輪機進行暖機,等待進汽;汽輪機進汽后,切換輔助蒸汽,停運輔助鍋爐,機組正常升負荷至滿負荷。

經統計,每次熱態啟動,輔助鍋爐從點火至輔助蒸汽切換完成、輔助鍋爐停運,不計耗電量及耗水量,單純天然氣消耗約4000方,每年機組熱態啟動次數50次左右,如果采用熱態無啟動爐啟動,將大大減少啟動過程水汽、電消耗,縮短啟動時間,降低啟動成本。

表1 日開夜停模式下機組熱態啟動前余熱鍋爐各系統蒸汽參數

2 熱態無輔助鍋爐啟動試驗開展

2.1 開展熱態無輔助鍋爐啟動試驗可行性分析

通過收集近些年本地區燃機機組啟動情況以及啟動間隔時間,統計分析該啟動工況下的設備狀態參數,現場查看輔汽系統配置及走向,結合機組啟動過程邏輯排查,并開展相關電廠調研走訪,制定無啟動鍋爐啟動試驗方案。從燃氣輪機熄火余熱鍋爐停運至次日開機,余熱鍋爐各系統蒸汽參數統計情況分析(表1),各系統保溫保壓效果較好,通過分析計算及初步試驗,采用余熱鍋爐余汽基本能滿足日開夜停模式啟動下熱態啟機過程的輔汽用量。

2.2 開展設備系統排查整改

啟動過程中,由于輔汽系統暖管手段單一,基本只能通過沿途疏水提升管道末端汽溫,輔汽系統的暖管占用了約1小時。經改造,在主機側、輔汽母管末端增設了電動排空閥,大大提升了暖管升溫速度,僅此一項節約啟動時間近30分鐘。

2.3 啟機過程分階段逐級用汽,推進試驗開展

提高機組停機后的汽包壓力,增加能量儲備。機組解列后,為保證熱態無輔助鍋爐方案的順利進行,檢查余熱鍋爐高、低壓系統過熱蒸汽出口電動門關閉,待凝汽器真空為零,軸封蒸汽撤出后及時關閉余熱鍋爐中壓過熱蒸汽出口電動門,同時注意各汽包水位調整在正常范圍內。

采用中壓汽包系統對輔汽管道進行暖管疏水。首先對中壓過熱器以及中壓過熱蒸汽集箱進行疏水,疏水完畢開啟中壓過熱蒸汽旁路出口電動門,對再熱器、冷再管道以及輔汽管道進行疏水,待中壓過熱器出口電動門前后壓力接近平衡時,開啟中壓過熱器出口電動門,進而對輔汽管道進行疏水暖管。

利用余熱鍋爐高壓系統進行暖管供軸封操作。采用中壓系統對輔汽管道暖管過程中,當輔汽母管溫度上升過慢時,開啟高壓過熱蒸汽出口電動門對高壓機側主汽管道進行疏水,然后開啟高壓蒸汽旁路閥,通過冷再管道對輔汽管道進行暖管。當輔汽母管溫度與高壓缸端壁溫差在110℃以內時,進行投軸封,抽真空操作。

采用低壓汽包蒸汽供低壓缸冷卻蒸汽。機組啟動條件滿足后,機組啟動,隨著余熱鍋爐各系統逐步起壓,對輔汽管道進行壓力調整。在此期間,機組2000rpm時投入低壓缸冷卻蒸汽對低壓缸葉片進行冷卻。當低壓過熱蒸汽過熱度大于30℃時,開啟機側低壓主汽電動門,采用低壓主汽對低壓缸進行冷卻,同時退出輔汽對低壓缸冷卻蒸汽的供應。

3 試驗過程中幾個需注意的問題

3.1 啟動及點火條件邏輯優化

由于改變了機組正常啟動程序,為滿足試驗開展條件,試驗過程中需對輔汽系統蒸汽壓力允許值、點火前要求低壓缸冷卻蒸汽壓力允許值,以及高、中、低壓旁路調節閥自動條件控制、低壓主汽調閥冷卻開度等邏輯條件等在原有機組邏輯設定基礎上進行優化。結合機組長期運行經驗及對比試驗,在確保汽輪機低壓缸金屬溫度正常,輔助蒸汽過熱度滿足要求等基礎上,可對其設定值進行適當調整。

原有機組啟動條件中,當凝汽器真空抽至-87kPa 方允許機組啟動,在此期間,需持續提供機組軸封供汽,且在真空在-80kPa 以后,真空整體提升速度緩慢。為節省啟機前余熱蒸汽的消耗,可將凝汽器真空機組啟動允許值適當降低滿足機組啟動要求。

3.2 設備優化

通過試驗,我廠機組可以實現在無輔助鍋爐的熱態下啟動,但主機軸封蒸汽溫度會出現達不到設計要求溫度的情況,即軸封溫度與高壓缸端壁金屬溫度會超過110℃。如果長期以這種方式運行容易造成機組的軸封齒變形,造成機組漏氣增加,甚至大軸抱死等惡性事件的發生。為此根據F4機組的布置情況,綜合考慮加熱的最佳效果,加裝軸封電加熱裝置布置在主廠房6.5m 層的平臺上(表2)。

表2 軸封電加熱裝置配置參數

4 效益分析

機組日開夜停,采用熱態開機無輔助鍋爐方式啟動,每次大約可節省輔助鍋爐天然氣消耗4000方,節省廠用電700kWh,不計除鹽水損耗,采用無輔助鍋爐啟動每次可節省12000元左右,單輔助鍋爐爐消耗每年可節省近70萬元,同時減少了輔助鍋爐檢修費用成本。另一方面,用于主機啟動準備啟動時間大大縮短,減少啟動等待時間近1小時,也大大增加了單機運行電廠啟動的可靠性和安全性。

5 結語

針對M701F4單軸聯合循環機組熱態啟動需啟動輔助鍋爐提供輔助蒸汽,整個過程中會消耗過多的天然氣以及廠用電,本文通過對該聯合循環機組運行現狀進行調查分析,優化出適合M701F4單軸聯合循環機組熱態無輔助鍋爐啟動的運行方式,并通過技改等措施進一步優化了該運行方式,使得在節能降耗、人員分配、安全運行等方面體現出非常顯著成效。