布氏硬度試驗誤差來源分析及控制方法

畢文婕,王坤朋,曹福民,樊建華

(滄州市產(chǎn)品質(zhì)量監(jiān)督檢驗所,河北 滄州 061001)

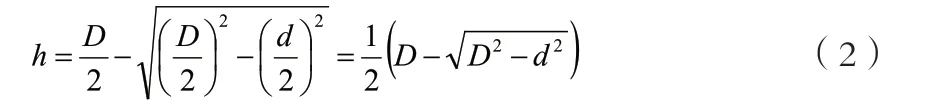

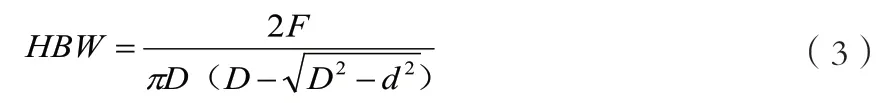

布氏硬度試驗是評價金屬材料抵抗局部塑性變形能力的一種常用方法,其原理是把規(guī)定直徑的硬質(zhì)合金球以一定試驗力F 壓入所測材料表面,保持規(guī)定時間后,測量壓痕直徑d。布氏硬度與試驗力除以壓痕表面積S的商成正比。

式中,F(xiàn) 為試驗力,單位kgf;S 為壓痕表面積,單位mm2;h 為壓痕深度;D 為壓球直徑,單位mm。

代入式(1),可得:

將試驗力單位的千克力換算成牛頓,式(3)變形為:

式(4)為布氏硬度值計算公式。其中,D 為壓頭直徑,單位mm;d 為壓痕平均直徑,單位mm;F 為試驗力,單位N。

實驗室通常使用標(biāo)準(zhǔn)硬度塊對硬度計進(jìn)行期間核查和質(zhì)量控制。在進(jìn)行實驗室質(zhì)量控制時,當(dāng)發(fā)現(xiàn)硬度塊測量值與標(biāo)定值之差超過GB/T 231.2-2012 中要求示值最大允差,可以判定為結(jié)果不滿意,需要對硬度試驗進(jìn)行誤差分析并采取措施。

我們實驗室在一次使用布氏硬度塊內(nèi)控樣進(jìn)行質(zhì)控時,硬度標(biāo)定值為292HBW10/3000,標(biāo)準(zhǔn)要求大于225HBW 硬度計示值最大允差為±2%,實測值為285HBW,實測值與標(biāo)定值之差超過了示值最大允差,可以判定此次質(zhì)控結(jié)果不滿意,需要對試驗設(shè)備進(jìn)行期間核查,分析試驗誤差來源。

試驗誤差可以分為隨機誤差、系統(tǒng)誤差和粗大誤差。隨機誤差無法消除,只能通過多次測量去減小。對于布氏硬度試驗,系統(tǒng)誤差主要包括試驗力誤差、壓頭直徑偏差和壓痕直徑測量誤差。粗大誤差是由于人員失誤引起的數(shù)據(jù)失實。試驗過程應(yīng)嚴(yán)格按照標(biāo)準(zhǔn)操作,避免出現(xiàn)粗大誤差。根據(jù)式(4),可以發(fā)現(xiàn)影響硬度值計算結(jié)果的分量分別是:壓頭直徑D、壓痕直徑d、試驗力F,我們分析試驗誤差來源,也主要關(guān)注這三個因素。

1 試驗力誤差

對式(3)微分,可得到

可以看出,布氏硬度值相對誤差等于試驗力相對誤差。GB/T 231.2-2012 標(biāo)準(zhǔn)中規(guī)定,布氏硬度計試驗力最大允差為±1%。通常使用標(biāo)準(zhǔn)測力儀對試驗力進(jìn)行測量,如果實測值與標(biāo)準(zhǔn)值之差超過最大允差,則需要對試驗力進(jìn)行校正。一般通過調(diào)節(jié)游碼和杠桿力臂長度校正試驗力。本次試驗類型選用HBW 10/3000,試驗力標(biāo)準(zhǔn)值為29420N,實測值為29550N,試驗力誤差為0.44%,符合GB/T 231.2-2012 標(biāo)準(zhǔn)要求,試驗力合格,試驗力誤差引起的硬度值相對偏差為0.44%。

2 壓頭直徑誤差

對式(3)微分,可得到

對壓球直徑的核查需要從三個不同方向?qū)呵蜻M(jìn)行測量,如果測量誤差大于GB/T 231.2-2012 標(biāo)準(zhǔn)要求,則需要對壓球進(jìn)行更換。我們對10mm 壓球直徑進(jìn)行測量,三個方向測量值分別為9.999mm、9.998mm、9.998mm。GB/T 231.2-2012 標(biāo) 準(zhǔn) 要 求 對于10mm 壓球允差為±0.005mm。因此,試驗所用壓球直徑偏差符合標(biāo)準(zhǔn)要求。經(jīng)核查,壓球直徑合格。對于標(biāo)準(zhǔn)值為290HBW10/3000 的標(biāo)準(zhǔn)硬度塊壓痕直徑為3.5667mm,壓球直徑標(biāo)準(zhǔn)值10mm,壓球直徑偏差0.02%,代入式(3),求得壓球直徑偏差引起的對硬度值相對偏差為0.0014%。

3 壓痕直徑測量裝置誤差

對式(3)微分,可得到

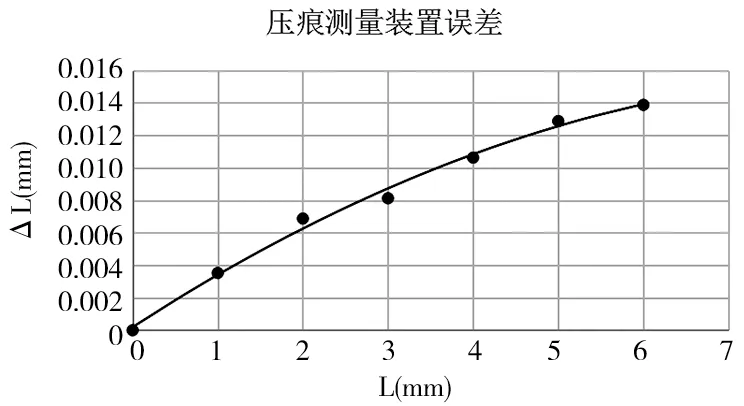

壓痕直徑測量裝置原理與讀數(shù)顯微鏡相同,可使用讀數(shù)顯微鏡的核查方法對準(zhǔn)確度進(jìn)行核查。使用標(biāo)準(zhǔn)刻線尺作為標(biāo)準(zhǔn)器,在0 ~6mm 范圍內(nèi)進(jìn)行核查,測量其相對誤差。此次壓痕直徑測量裝置核查結(jié)果見表1。

根據(jù)表1 數(shù)據(jù),以L 為橫坐標(biāo), ?L 為縱坐標(biāo),將數(shù)據(jù)擬合成一條曲線,見圖1。

圖1

由表1 可知,壓痕直徑裝置絕對誤差 ?L 隨測量長度L 的增加而增大,而相對誤差 WL隨測量長度L 增加而減小。

GB/T 231.2-2012 要求壓痕直徑測量裝置最大允差為±0.5%,經(jīng)核查在0 ~6mm 范圍內(nèi)各點相對誤差均符合要求,壓痕直徑測量裝置合格。壓痕直徑為3.5667mm,由表1 可知其相對誤差為0.27%,代入式(7),可求得壓痕直徑測量裝置引入偏差為0.54%。

如果核查結(jié)果超過標(biāo)準(zhǔn)要求,則需對設(shè)備進(jìn)行維修或者對數(shù)值進(jìn)行修正。對測量數(shù)值可利用標(biāo)準(zhǔn)曲線進(jìn)行修正。以標(biāo)準(zhǔn)值L 為橫坐標(biāo),絕對誤差 ? L為縱坐標(biāo),將各測量點擬合成一條曲線。當(dāng)對某長度進(jìn)行測量讀數(shù)為 L1,通過 L - ?L曲線查得 L1的絕對誤差值 ? L1,修正后數(shù)值應(yīng)為

4 人員誤差

人員誤差對壓痕直徑測量結(jié)果影響最大,會引入瞄準(zhǔn)和讀數(shù)誤差。同一設(shè)備測量同一壓痕,不同人員所得結(jié)果都會不同。同一人員同一設(shè)備多次測量結(jié)果也會有差別。可在人眼舒適前提下,適當(dāng)提高視場亮度來減小人眼分辨力引起的誤差。人員誤差無法完全消除,通過培訓(xùn)和練習(xí)增加經(jīng)驗可減小人員誤差。可通過人員監(jiān)督或人員目光比對的方式對試驗操作進(jìn)行考核,以提高人員水平減小誤差。

5 其他因素引起的誤差

壓球表面粗糙度過大,會在壓入過程中增大摩擦力,導(dǎo)致壓痕減小硬度升高。標(biāo)準(zhǔn)要求壓球表面粗糙度≤0.2μm,應(yīng)對壓球定期進(jìn)行核查采取防銹保養(yǎng)措施。硬度試驗后壓痕周圍會形成應(yīng)力區(qū),應(yīng)力會引起硬度值變化。壓痕接近試樣邊緣,邊緣部位支承材料減少,會造成材料抵抗變形能力變差硬度值減小。為了減小壓痕周圍應(yīng)力和壓痕邊緣對硬度值的影響,要求兩相鄰壓痕中心距離不小于壓痕直徑的3 倍,壓痕中心至邊緣距離不小于壓痕直徑的2.5 倍。實驗室應(yīng)制定作業(yè)指導(dǎo)書,對壓痕之間距離和距邊緣距離做出規(guī)定,并嚴(yán)格執(zhí)行。

6 利用標(biāo)準(zhǔn)硬度塊對硬度計進(jìn)行核查

通過對標(biāo)準(zhǔn)硬度塊進(jìn)行硬度試驗,計算示值重復(fù)性和示值誤差,來評價硬度計的準(zhǔn)確性和穩(wěn)定性。我們使用新購置的290HBW10/3000 標(biāo)準(zhǔn)硬度塊按標(biāo)準(zhǔn)進(jìn)行試驗,5 個壓痕硬度值結(jié)果分別為288HBW、288HBW、289HBW、289HBW、290HBW。算數(shù)平均值為289HBW。本次試驗示值重復(fù)性為0.69%,示值誤差為-0.34%。示值重復(fù)性和示值誤差均滿足GB/T 231.2-2012 要求,期間核查結(jié)果滿意。通過對硬度計試驗力、壓球直徑、壓痕直徑測量裝置、示值重復(fù)性和示值誤差進(jìn)行期間核查,此硬度計符合GB/T 231.2-2012 標(biāo)準(zhǔn)要求,設(shè)備穩(wěn)定試驗結(jié)果準(zhǔn)確。上次質(zhì)控結(jié)果不滿意是由于所用硬度塊內(nèi)控樣品賦值不準(zhǔn)造成的。通過以上分析可得出,對布氏硬度試驗結(jié)果影響最大的是壓痕直徑測量誤差和試驗力誤差。針對布氏硬度試驗,我們給出了如下建議。

(1)定期對布氏硬度計進(jìn)行期間核查,尤其關(guān)注試驗力和壓痕測量裝置的核查。如設(shè)備日常工作狀態(tài)良好質(zhì)控結(jié)果滿意,可以通過使用標(biāo)準(zhǔn)硬度塊進(jìn)行核查,計算硬度計的示值重復(fù)性和示值誤差。如核查結(jié)果不滿意或者接近臨界值,就要對硬度計試驗力、壓球直徑和壓痕測量裝置進(jìn)行全面核查,分析誤差來源。

(2)適當(dāng)提高壓痕測量裝置視場亮度,提高視覺分辨力。為了減小人員誤差,應(yīng)加強對視力讀數(shù)能力培訓(xùn),并進(jìn)行人員目光比對,可通過對同一壓痕直徑測量進(jìn)行人員比對,也可對標(biāo)準(zhǔn)硬度塊上標(biāo)準(zhǔn)壓痕直徑測量進(jìn)行人員監(jiān)督。

(3)根據(jù)標(biāo)準(zhǔn)要求制定作業(yè)指導(dǎo)書,規(guī)范試驗操作。

(4)在質(zhì)控活動中,使用經(jīng)計量部門校準(zhǔn)有證標(biāo)準(zhǔn)物質(zhì),杜絕因內(nèi)控樣賦值不準(zhǔn)造成質(zhì)控結(jié)果不滿意。