布料溜槽結構對料流軌跡及高爐順行影響研究

任孟超,王春香,武妍慧

(1.內蒙古科技大學,內蒙古 包頭 014010;2.南京農業大學,江蘇 南京 210095)

高爐無鐘爐頂布料操作是影響爐內煤氣分布、煤氣利用率的重要因素,是確保高爐順行、高效的重要手段。無鐘爐頂設備參數、溜槽結構參數、布料過程中溜槽傾角及轉速的變化,都會使料流軌跡發生變化。對于不同的爐料、焦炭與礦石的落點存在很大差異,即使相同的爐料,粒徑不同,料流軌跡也大不相同。同時,不同溜槽槽面形狀直接影響了礦料在槽內運行的速度以及運行軌跡。為更好地滿足煉鐵工藝要求的精準布料,從矩形溜槽以及半圓型溜槽兩種結構,以及目前存在的料打料和光面合金復合層兩種溜槽過料面形式進行料流軌跡研究。本文通過分析不同結構以及過料面形狀的溜槽的布料過程,物料礦料在溜槽內的受力及運動過程,研究溜槽布料規律。將計算結果與試驗模型進行對比。同時,針對4150m3高爐進行了高爐現場實際數據測量。結合研究測試結果,指導實際高爐的布料操作。

1 模型建立

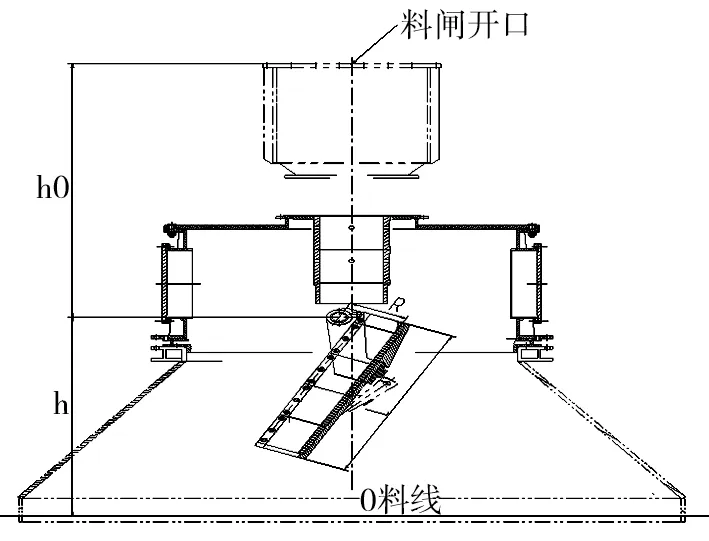

礦料自料流調節閥開啟,以自由落體運動方式經過下密封閥、波紋補償器、布料器中心喉管落于布料溜槽槽內第一落料點區域。落料碰撞過程為非彈性碰撞。爐料礦料進入溜槽槽面碰撞前速度為V1,V1大小取決于無鐘爐頂整體設計布置參數,即料流調節閥至溜槽落料槽面的豎直高度h0。如圖1 所示。考慮碰撞因素,進入溜槽爐料礦料初速度為:

式中,λ2為速度轉換系數。

礦料進入旋轉的布料溜槽后,繼續運動。礦料在旋轉的溜槽內所受力有重力G、離心力Ft、支撐力FN、摩擦力Ff、科氏力Fk:

圖1 礦料在無鐘爐頂中的運動

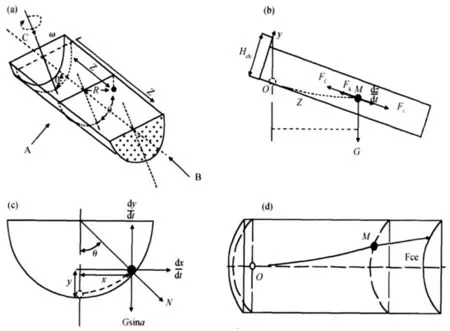

綜合分析礦料所受力,可以得出礦料在溜槽內的運動并非一維的直線運動,而是沿著溜槽內壁做螺旋運動。圖2 所示為礦料在溜槽內的運動。

圖2 礦料在半圓形溜槽中的運動

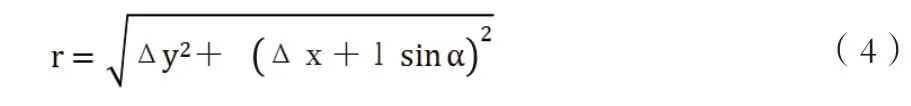

圖2 分別給出了從不同視角(A,B,C)得到的礦料運動情況。從圖中可以看出,礦料在溜槽內不僅沿溜槽縱向運動,而且還會在溜槽的截面內運動,屬于三維運動。為此,需根據礦料的受力情況,建立礦料運動的三維模型,準確描述礦料的運動情況。圖2(a)所示為礦料沿溜槽縱向的運動。礦料運動所受的力有重力、離心力、科氏力及摩擦力等力的分量,根據牛頓定律,可以得到礦料沿溜槽縱向運動的加速度的大小,礦料沿z向的速度為;圖2(b)所示為礦料在溜槽截面內的運動。x、y分別表示礦料在x方向和y方向上運動的距離。礦料所受的力有重力、離心力、科氏力以及摩擦力等力的分量,礦料在溜槽截面內沿x、y兩個方向運動。在x軸、y軸方向上的加速度分別設為,礦料在2個方向上的速度分別為。從圖2(c)中可以看出,礦料在溜槽內運動的起點(0),并不一定是溜槽的端點,而是整個溜槽的一部分,為此將礦料在溜槽內運動的實際長度稱為溜槽的有效長度。礦料在溜槽內運動的有效長度l與溜槽實際長度L的關系為:

利用龍格-庫塔法解方程組,可以得到礦料在溜槽末端的速度v。礦料從溜槽出來后,進入高爐內的空區,在空區內運動。分析礦料在空區的運動,需要綜合考慮所受煤氣浮力以及煤氣曳力的作用。文獻[2]已經詳細介紹了礦料在空區的運動,考慮文章篇幅,本文不再論述。根據文獻可以得到礦料的落點半徑。

圖3 礦料在矩形溜槽中的運動

由于科氏力的作用,礦料會在溜槽內沿著溜槽側壁運動,側壁對礦料產生摩擦阻力。在半圓形溜槽中,科氏力使礦料沿溜槽切向運動不同的是由于矩形溜槽側壁為豎直壁面,壁面會阻擋礦料的切向運動,礦料到達壁面后不再做切向運動。對于矩形溜槽,礦料在溜槽豎直壁面附近沿著溜槽縱向運動。

2 計算與分析

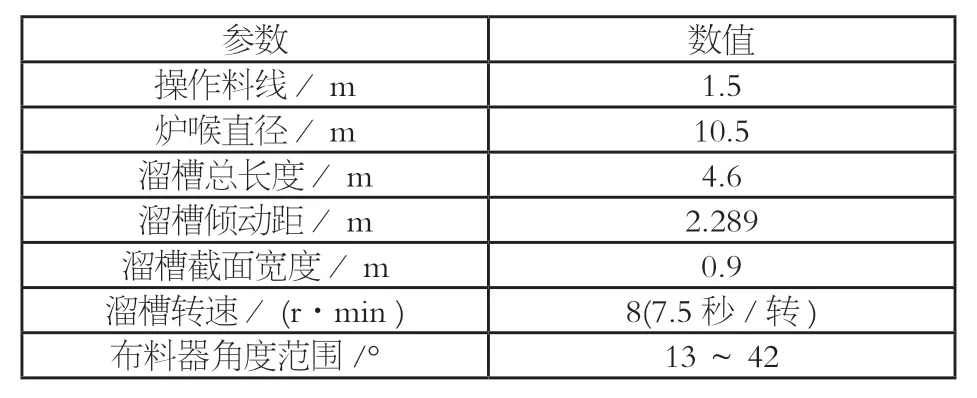

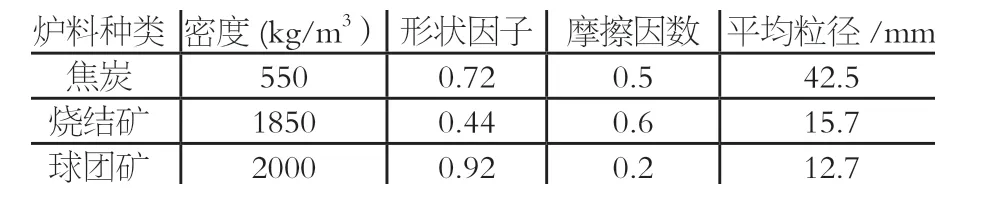

為了分析溜槽參數對高爐布料過程中的料流軌跡的影響,以國內某鋼廠4150m3高爐布料設備參數為例進行計算。高爐的主要設備參數如表1 所示,高爐原燃料的屬性參數如表2 所示。

無料鐘爐頂布料溜槽在進行設計和選擇時,需要考慮溜槽的長度和傾動距等參數,布料操作時可能會用到不同的料線高度。利用溜槽礦料運動模型,可以研究參數變化對落點的影響。

表1 4150m3 高爐主要參數

表2 物料的物理屬性

(1)溜槽長度變化對礦料落點的影響:設定同一角度取不同溜槽長度參數進行計算,隨著溜槽長度的增加,落料半徑隨之增加。爐料礦料空區運動時間縮短,槽內運動時間增加。

(2)溜槽傾動距變化對礦料落點的影響:溜槽傾動距主要決定了溜槽內礦料運動的有效長度,傾動距越大,爐料礦料在溜槽內運行的有效長度越短,落料點半徑隨著傾動距的增大而縮小。因此,在設計和選擇溜槽傾動距時,需要仔細分析考慮。

(3)料線高度的變化對落料點的影響:高爐布料過程中,料線越高,布料半徑越小,爐料礦料空區運行為三維狀態拋物軌跡,料線越深,落料半徑的增量越小。通過數學模型分析之外,高爐布料溜槽布料過程中,布料溜槽槽面形式有料打料結構和光面結構,溜槽布料過程中,溜槽槽面與爐料礦料之間的磨損形式屬于低應力磨料磨損。同時,伴有沖擊磨料磨損形式。從能量磨損角度分析,光面溜槽使得爐料礦料能量損失較小,礦料運動形式更為接近,空區運行料流礦料更為集中,溜槽槽面形狀尺寸穩定,整個溜槽服役周期內,爐料礦料運行軌跡相對穩定,有益于高爐布料操作。

3 工程現場數據測試對比

圖4 工程測試

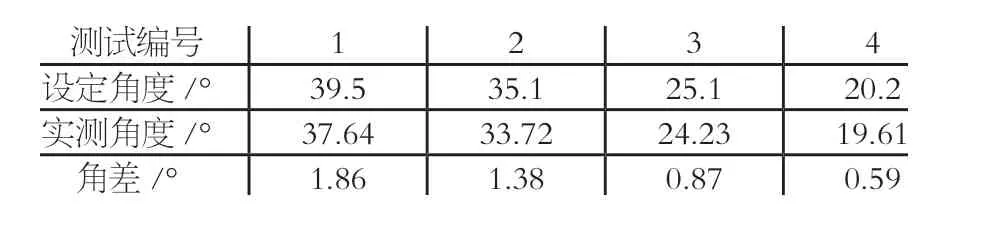

為了驗證以上數學模型以及磨損形式對應能量分析,在現場對布料數據進行測試。現場測試圖片如圖4所示。新溜槽更換后,對其進行了校核,結果見表3。

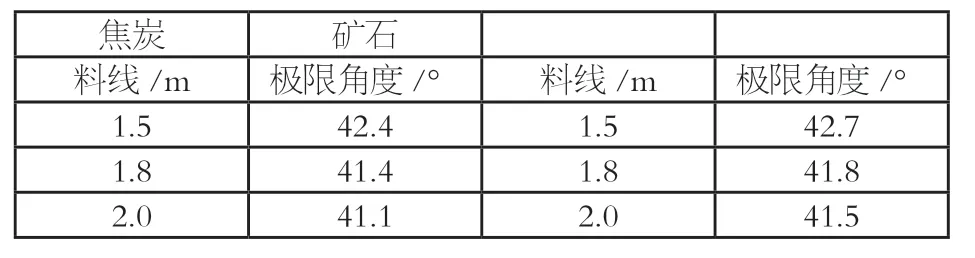

根據測量結果表明,新溜槽與實測傾角誤差隨著溜槽傾角減少而減小,大角度誤差大,誤差區間為0.5°~2.0°。根據實測結果,修正設定與實測傾角擬合線,以減少誤差。根據實測碰撞點,修正計算公式,確定不同料線極限角度,見表4。

表3 新溜槽傾角校核數據

表4 不同料線極限角度數據表

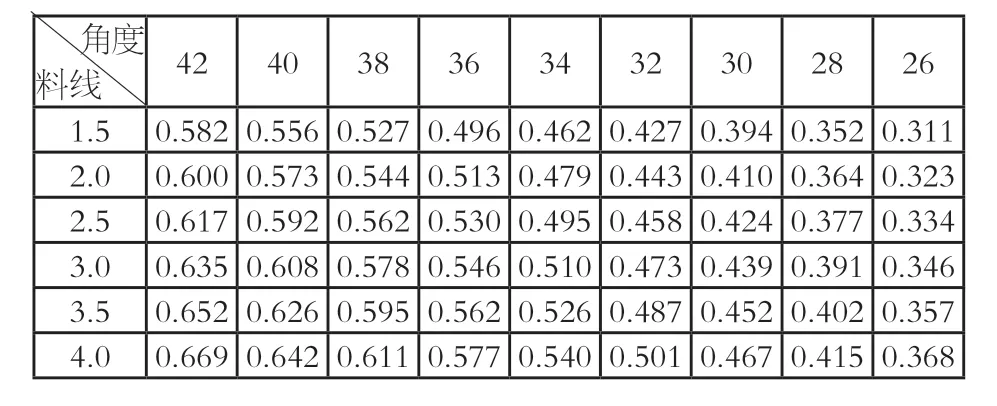

根據布料實測結果,修正料帶寬度計算公式,得出不同傾角、不同料線的焦炭、礦石料流寬度分別見表5、6。

通過上表得出,料線越淺,料流寬度越窄;料線越深,料流寬度越大;越靠近邊緣,料流寬度越大;越靠近中心,料流寬度越窄,且靠近中心達到一定程度后料流寬度幾乎不變。根據軌跡實測結果,進行布料檔位劃分,按11 檔對1.5m 料線焦炭與礦石分布進行劃分,劃分結果見表7。

該劃分是建立在測量結果的基礎上,根據等面積法劃分的檔位,實際生產中,應根據實際檔位角差控制思路,設定合理的布料檔位。根據實測數據,對不同料線情況下落點補償角度(包括礦石和焦炭)進行分析,得到不同料線范圍料線變化1.0 米,對應焦炭與礦石的變化見表8。

以上結果表明,在爐喉區域料線變化0.3 米左右角度變化1°。隨著料線越來越深,補償角度逐漸減小,料線低于5.0 米,料線每變化1.0 米,料面每變化1.0米角度變化0.5°左右。

表5 不同傾角、不同料線焦炭料流寬度,單位:m

表6 不同傾角、不同料線礦石料流寬度,單位:m

表7 布料檔位劃分結果

表8 料線變化

4 結語

溜槽內礦料運動直接影響拋出溜槽時的料流寬度。溜槽長度、溜槽傾動距以及溜槽轉速等都會對礦料的運動速度產生影響,最終影響料流寬度。選擇溜槽參數時,需要考慮各參數之間的協同性。對比半圓型溜槽和矩形溜槽礦料運動,爐料礦料在矩形溜槽內不能做切線運動,科氏力增加爐料的摩擦阻力,布料過程中的料流寬度比半圓形溜槽小。料線增加會增加爐料礦料運行落點半徑,不同料線高度、落點半徑增加不同,高爐操作時,料線越深,料線高度變化時造成的落點增量越小。光面溜槽布料爐料礦料運行沖擊能量折損較少,穩定的溜槽槽面獲得相對穩定的礦料落料半徑,益于高爐布料操作。實踐證明,與帶筋板隔網料打料溜槽相比,平底方形溜槽布料更加穩定,利用高爐長期穩定順行,為技經指標的逐步提升創造良好的條件。