離心機創新技改方法探討

焦澄,陳重

(浙江艾森藥業有限公司,浙江 衢州 324000)

現代化的醫藥行業是我國國民經濟的重要組成部分,醫藥行業的發展,對于搶險、救災、防疫,戰備、軍需、疾病醫療、救冶與預防都起著巨大作用。醫藥行業是一個多學科的先進技術和相關產業高度融合的高科技產業群體,1980 年~2020 年,歷經了40 年的中國醫藥行業,發生了日新月異、翻天覆地的變化。中國醫藥行業的高速增長,已成為國民經濟中發展最快的行業之一。

醫藥行業的發展,離不開制藥裝備水平的提升和生產條件的廣泛改善。隨著醫藥行業的不斷發展,國家藥監、安全和環保等部門對制藥裝備行業的要求也在不斷提高。離心分離設備由于具有自動化程度高、運行穩定、適應性強、耐腐蝕性好、自動進出料、在線自動清洗、安全保護裝置齊全、可靠等優點,在制藥行業領域的應用非常廣泛。離心機作為制藥工藝中的關鍵設備之一,其設備綜合效率(OEE),一直是生產上關注的重點。而離心機在運轉過程中,難免會出現各種異常的故障,因此,減少故障停機時間,降低維修成本是企業管理中的重要手段之一。

筆者以創新性思維對原料藥車間LD-1200 型離心機進行技術改造,分別闡述本次技術升級改造的各實操細節。

1 故障現象

生產過程中離心機存在無規律自動保護停機現象,導致停產、停車。

2 氮氣保護控制系統的工作原理

離心機的進氣管路與原料藥車間公用氮氣主管(主管內壓力0.25 MPa-0.30MPa)相連通,檢測控制系統由包含充氮電磁閥、壓力變送器、氣動排氣球閥(防爆)、壓力表、減壓閥、單向閥、液封罐、氣控元件及壓力檢測控制系統(PLC)等組成。 整個生產過程控制由 PLC控制完成,操作前先打開氣動排氣球閥和充氮電磁閥,快速置換機內空氣,2 分鐘后關閉排氣閥門,繼續充氮氣,當機內氮氣壓力達到設定值(6KPa)后,關閉高壓充氮氣閥,同時打開低壓氮氣閥門,離心機內腔氣體達到設定值(6-10KPa)范圍內時,離心機開始啟動,進入工作流程:PLC 在運行過程中對離心機內部壓力進行時實在線監測,當壓力低于設定指標時,自動對機內進行氮氣補充,使機內氮氣壓力維持在設定氮氣保護壓力范圍內,在此壓力相對穩定過程中,完成設備整個工作程序。

3 故障原因分析

運用“5WHY”分析法等綜合分析,并結合多次現場觀察,得出結論:設備停機的主要原因是機內無規律的氮氣超壓(10kPa)所導致。氮氣超壓是因為離心機運行時,當傳感器檢測到機內氮氣壓力低于設定運行壓力上限較多時,PLC 會自動打開充氮電磁閥進行補充氮氣;當壓力達到上限時,便自動停止補氣。如此信號迭代,使機內維持一定的壓力,由于系統控制精度和充氮電磁閥門反應靈敏性的問題,在反復控制過程中,會產生明顯壓力波動,因此會偶有超壓報警并停機的現象。

雖然氣動排氣球閥(防爆)受PLC 控制會在超壓時會報警并及時卸壓,但氣動排氣球閥為開關型閥門,自動開啟時機內會迅速降壓、失壓,在失壓過程會突破設定運行下限(4KPa)時,便引發了設備保護性停機,自動關閉時會又會使機內迅速補壓、進而會有偶爾超壓報警停機的隨機事件發生。

調研中也發現了離心機的排液管道存在如下問題:

(1)在設備安裝時有排液管道液封處立管過高的情況。

(2)排液管道在排液方向有大變小的變徑情況(DN100 管變DN80 管)且大小變徑管焊接處,管低標高不在同一標高上。

(3)排液管道距離收集罐管道過長,約有近20 米,彎頭有8 個。

(4)兩臺相鄰的離心機共用排管道進行排液。

由于排液管道的多種細節問題,致使兩臺離心機在機內壓力變化時,排液管道的液封部位內部的液體也隨著壓力串動,形成一種活塞效應,在封閉管道的空間內,時而正壓、時而負壓,同步會引起兩臺離心機內的壓力隨之波動。

結合以上多種原因,導致靠近排液總管這臺離心機出現了無規則的超壓報警停機故障。

4 解決思路

4.1 改造排液管道解決以上問題

降低排液管道液封處立管總高度,形成合理液封;變徑處調整為變徑偏心管件重新焊接,保證變徑處管底標高一致,使排液更為順暢;調整排液管道走向,縮短排液管道總長度,并適當減少彎頭數量,以減少彎頭阻力,調整硬件配合布局。

由于原料藥車間屬于甲類防爆車間,車間內大部分管道和容器存有危化品及有機溶劑等,存在較大安全風險,不宜動火;同時304 材質管件改造成本又比較高,又屬于高空作業,需要搭腳手架并辦理停產停車相關手續以及各種安全保護措施等,前期準備工作加實操需要約7 天完成。因此,筆者最終放棄了這個技改方案。

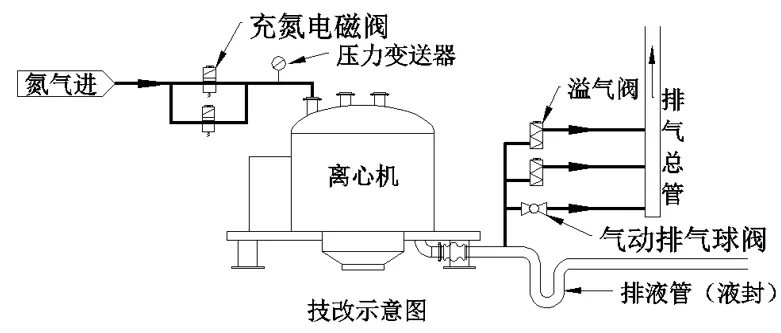

圖1

4.2 采用自適應調整壓力的方法解決方案

在設備氣動排氣球閥之前的管道上增加一個排氣接口,由該接口接入一套并聯的自動機械式微型單向溢氣閥(型號XR-DY-01 6KPa),通過該溢氣閥將設備在運行過程中的波動氣壓,進行平緩疏壓后將氣體排到室內,考慮到氣體的安全性,可通過溢氣閥專用接口將氣體用PU 材質的軟氣管匯總疏導到車間內廢氣總管即可。

該溢氣閥在壓力6KPa 時即啟動進行微量溢氣,隨著壓力的增加,溢氣閥的溢氣量也在自適應加大排氣量,使機內一直處于6KPa -10Kpa 正常壓力范圍內。兩支并聯互為備用的在線設計有效防止單支溢氣閥出現故障時影響設備正常運行。

改造后對設備進行了3 批生產測試,設備運行平穩并通過設備確認(OQ/PQ)。

5 結語

本次技術改造采用創新思維,摒棄了傳統的被動改造手段,采用了溢氣閥主動進行調壓的過程,全過程沒有切割、焊接、改造電路等操作,無需停產、停車及辦理相關安防手續,技改總時間用了2 個小時完成。這種首次應用的創新施工方案,避免了在防爆原料藥車間內進行動火施工,從安全管理的角度上看,有著舉足輕重的指導意義。

總之,創新性技改是一項多工種、多專業、多系統、多工序的聯合施工過程,企業應該給予足夠的重視。本著安全、優質、風險可控的基本原則,堅持PDCA 持續改進與現場實際情況相結合,靈活變通,修好“內功”,助力于企業開展現代化的設備管理,讓工匠們在現代化“創新技術改造”的路上,“不忘初心”、攜手前行、與企業共同成長。