工業物聯網智慧平臺構建研究

喻維綱

(湖南華菱湘潭鋼鐵有限公司,湖南 湘潭 411101)

企業要提升核心競爭力、要高質量發展,智慧工廠將是現代制造企業信息化發展的新階段,智慧工廠是在數字化工廠的基礎上,利用工業物聯網的技術和設備監控技術加強信息管理和服務,清楚掌控產銷流程、提高生產過程的可控性、減少生產線上人工的干預、即時正確地采集生產線數據,以及合理的生產計劃編排和生產進度。并加上綠色智能的手段和智能系統等新興技術于一體,構建一個高效節能、綠色環保、環境舒適的人性化工廠。

智慧工廠的建設是一個逐步實施的過程,需要打好基礎,為此我們開展了工業物聯網智慧平臺的構建和開發工作。

1 工業物聯網概述

工業物聯網是工業領域的物聯網技術,是將具有感知、監控能力的各類采集、控制傳感器或控制器,以及移動通信、智能分析等技術不斷融入到工業生產過程各個環節,從而大幅提高制造效率,改善產品質量,降低產品成本和資源消耗,最終實現將傳統工業提升到智能化的新階段。從應用形式上,工業物聯網的應用具有實時性、自動化、嵌入式(軟件)、安全性、和信息互通互聯性等特點。

與傳統物聯網不同,工業物聯網不僅對實時性有嚴格的要求,還需與企業現有的數據采集與監視控制系統進行有效的融合,實現生產過程的智能化。

2 平臺構建的思路

企業經過多年建設,已通過現場總線和工業以太網的方式構建了一套網絡體系,此次建設的幾個主要內容:一是利用近幾年成熟起來的工業無線通信技術,新增相應的傳感器和設備,對前期未進控制網絡的信號和信息進行采集;二是對已進控制系統的設備狀態等信號通過OPC 等方式進行數據采集;三是開發對設備數據和信息進行處理、分析和管理的軟件,為設備管理效率的提升提供支撐;四是建設企業自己的云平臺;五是與公司已有的ERP、MES 等系統進行信息和數據的互通,為MES 層提供數據支持。

通過對生產流程的監控和生產設備運行狀況的跟蹤,利用ERP、MES、EMS 等系統逐步實現資源的最佳配置和生產流程的優化,提高生產效率,降低能源消耗,并為智慧工廠的建設奠定基礎。

3 工業物聯網智慧平臺的構建

3.1 工業物聯網智慧平臺分為四層

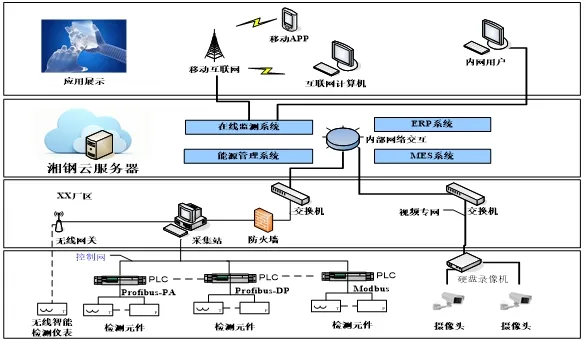

總體結構示意圖見圖1。

圖1 工業物聯網智慧平臺的結構示意圖

(1)數據采集層,即利用基于末端的智能感知/識別技術(如有線傳感器、RFID、帶Lora 或ZigBee 功能的無線傳感器等)和通過自動采集的方式,進行數據的實時采集。

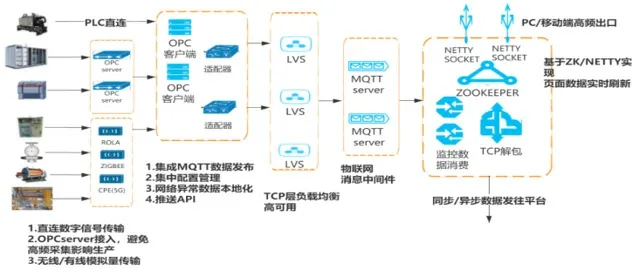

(2)數據傳輸層(即數據的互聯互通),將采集到的數據通過多種通信網絡互聯互通(工業網關、無線通信和OPC 協議等)進行統一分類和融合,完成數據的檢查與保存,并安全、高效地上傳至監測系統數據庫。數據采集和傳輸見圖2。

圖2 物聯監控數據采集

(3)數據整合層,即利用云計算、大數據等相關技術,對數據進行建模、分析和優化,實現數據的深度開發應用,從數據倉庫中提取隱藏的預測性信息,挖掘出數據間潛在的關系,快速而準確地找出有價值的信息,有效提高系統的決策支持能力。

(4)應用服務層,管理者、調度者、操作者通過使用應用終端,可以及時掌握生產車間的運行情況、設備及物料狀態等信息,實現生產過程的實時監測。應用終端的形式多樣,包括 web 瀏覽器、手機 APP、電子看板等。

第(3)和第(4)層分別包含了兩個處理平臺:

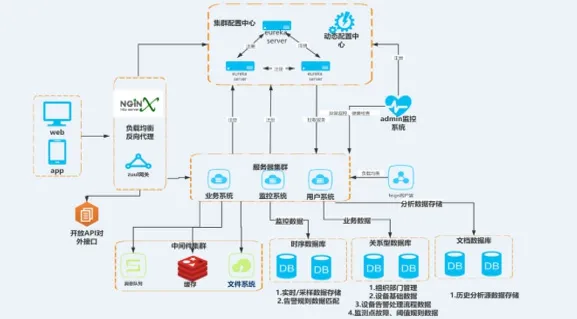

數據處理及業務操作平臺:該操作平臺用于提供可視化的PC 及移動終端用戶操作及查看功能,支撐超高并發數據采集的集中流轉,支持數據告警即時推送,支持界面數據的實時刷新。該系統整體系統采用基于springcloud 微服務架構二次開發而成,數據庫采用mysql、influxdb、mongodb 相結合,拆分處理靜態數據、實時數據、歷史數據分析。同時搭配消息隊列、緩存、文件系統、反向代理、系統網關等組件保障系統的高可用、穩定和安全性。主體架構圖如下圖3。

圖3 數據處理及業務操作平臺主體架構圖

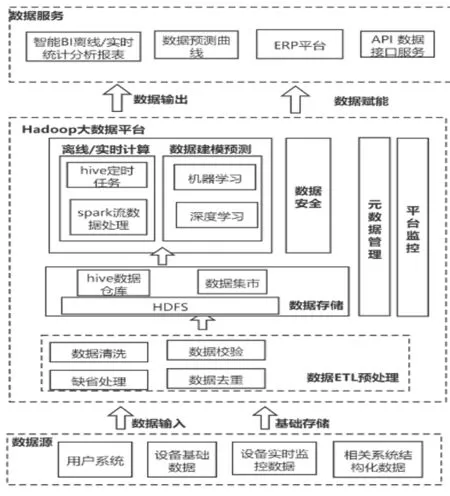

數據統計分析處理平臺:該處理分析平臺用于分類

統計歷史數據,并實時預測設備未來一段時間內的狀態,對設備的運行情況進行打分,在設備未出現但將要出現異常的臨界點前提前預警,將設備故障損失降到最小,我們通過將結構化數據抽取到大數據平臺,結合業務分析將相關的基礎數據合并進來,形成針對單設備或同類設備的數據集市,最后通過人工智能和機器學習的相關算法進行狀態預測,并將統計和分析的結果呈現到電子大屏或同步到相關業務系統。數據統計分析平臺整體架構圖如下圖4。

圖4 數據統計分析處理平臺主體架構圖

3.2 平臺構建過程中的難點

(1)數據的采集

RFID 系統通用規則難以達到現場要求:作為通用的設備系統,遵循一套國際標準編碼規則,但因為湘鋼現場金屬結構多、溫度高、干擾大,如果僅僅依靠電子標簽本身的系統存儲區的編碼,這樣識別出來的電子標簽數據的可讀性、易用性較低,容易造成讀碼識別率不高。

在使用RFID 技術過程中,我們創新性的制定新的編碼規則對電子標簽重新編碼,解決了因現場環境惡劣導致的電子標簽識別率不高的問題,實現了電子標簽的“去偽存真”數據的易讀性,讓系統能正常識別這些經過重新編碼的電子標簽數據,提高了識別的準確率。

另外在對待某些重要或特別的采集點時,不能單純以采集的信號進行傳送使用,需要分別采取不同的辦法,如利用大數據技術進行分析和計算等。

(2)數據的互聯互通

跨系統的數據整合、交換難度大:由于生產現場控制系統的品牌不同、協議不同,給數據的采集和數據的互聯互通帶來了難度。

針對跨系統的數據整合,除了使用工業網關、OPC 協議等技術外,我們自主開發軟件有效地解決了信息溝通和傳遞的問題。

(3)數據的深度應用智慧平臺的系統開發

采用B/S 三層架構設計思想,Spring Framework 基礎上的Java 開發平臺、H5 標準下的手機APP 開發平臺,并結合湘鋼設備管理的要求和特點進行系統開發。

數據的建模和分析

低速重載設備的早期故障診斷技術是目前機械故障診斷領域的研究難點,傳統的振動、溫度、壓力、流量、電流等計量手段難以及時發現低速重載設備內部的動態變化和異常。

3.3 工業物聯網智慧平臺的幾個應用場景

本平臺已應用于湖南華菱湘潭鋼鐵有限公司總廠及下屬八大分廠,平臺一期主要采集PLC 現有設備信息數據、重點監護設備的溫度、壓力、電流值;環境溫濕度數據、重要設備的XYZ 三軸振動數據,目前寬厚板、高線廠、棒材廠、五米板數據接入數據量較多。后續我們還有大量的工作要開展,如今年完成各生產現場重要設備及環境數據的采集、今年內要在全公司范圍內進行5G 網絡的布局、要與ERP 等系統進行數據的互通等工作。下面是幾個已經實施完成的應用場景:

(1)智慧點檢

智慧點檢系統實現讓設備“開口說話”,讓點檢人員、維護人員、管理人員隨時看到設備狀態信息并進行管理工作,這樣可在大量減少點檢頻次、節約點檢時間的情況下,實時了解設備運行狀況,實現遠程監測、預測故障并實時派發工單,減少設備故障率;同時針對較危險的場所,通過智慧點檢的方式可以提高點檢人員的安全性。智慧點檢系統的投運達到安全、經濟、科學、有效進行設備管理目的。

該系統目前已監測設備300 多臺,監測點3000+。系統每5 秒對設備信息進行采集,通過系統后臺大數據分析處理,對設備狀態進行預判,對異常進行報警。

圖5 智慧點檢界面示意圖

(2)智慧天車

為了讓員工遠離高危環境,消除了作業風險,提升工作效率,我們通過5G 技術實現了廢鋼天車的遠程操控和無人操作。

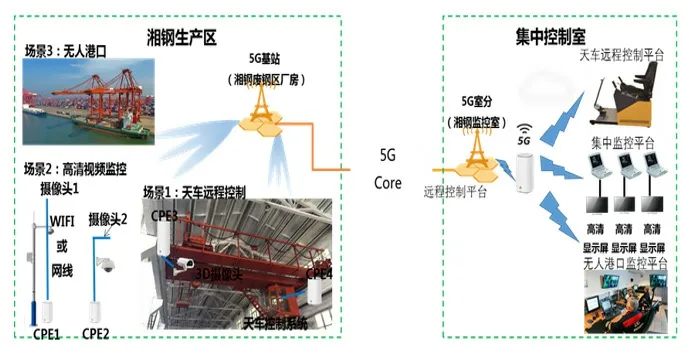

通過在現場部署5G 精品網,將SA 組網下的5G 無線網絡傳輸技術與L2TP 隧道技術相結合,實現工業控制器(PLC)的互聯互通及高清視頻回傳。由于目前5G 模組尚未商用,我們整體方案采用CPE 終端將5G 信號轉換成RJ45 協議進行通信。整體方案示意圖見圖6,分為遠端和控制端兩部分。

圖6 湘鋼5G 技術應用整體方案

遠端:通過5G 基站(室內和室外)覆蓋湘鋼五米板廢鋼區廠房,通過CPE 連接方式實現三類場景,場景1是廠房內天車遠程控制(uRLLC+eMBB 業務),場景2 是廠區內高清攝像頭視頻監控(eMBB 業務),場景3 是將來的無人港口碼頭的遠程監控及控制、以及周邊水站信息采集監控(uRLLC+eMBB +eMTC 業務)。

控制端:在湘鋼廠區監控室建設5G 室,并通過CPE連接方式實現集中控制室的三大功能,包括天車遠程控制平臺功能實現,高清顯示器實現集中監控平臺功能,以及將來無人港口的監控及控制功能。

本項目是全國鋼鐵行業首個5G 遠程駕駛技術應用于實際生產的案例,極大地提升了廠區作業的生產安全、生產質量和生產效率,為全面實現智慧工廠打下了良好的基礎。

(3)智慧診斷

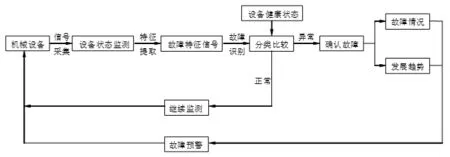

針對低速重載設備(轉爐傾動等)的故障診斷,通過部署在現場的傳感器采集設備應力波能量、振動、溫度、壓力、流量、電流等數據實行全面的在線監測、建模和分析,提取出相應的故障特征,并進行故障診斷,實現無需停機就能得知機械的損傷位置和程度,并都能通過手機APP 即時查看,設備狀態出現異常或劣化趨勢時也會及時推送報警信息。設備健康狀態監測診斷流程見圖7。

圖7 設備健康狀態監測診斷流程圖

該系統的應用已成功預測出了干熄焦提升機減速機軸承開裂和轉爐傾動游動端軸承的內部損傷等故障,實現了應力波技術在國內鋼廠低速重載設備故障監測診斷的首次應用,并已將該典型案例向全國鋼廠進行大規模推廣應用。

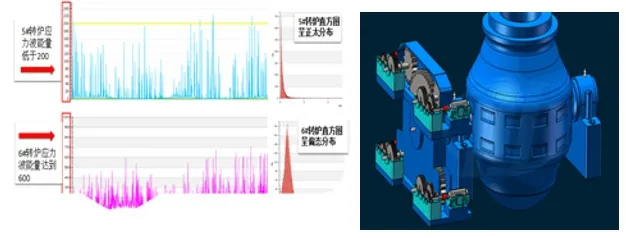

圖8 為寬厚板廠6 號轉爐游動端的應力波能量高于5號轉爐,表明6 號轉爐游動端存在較大的摩擦、沖擊事件,認為軸承內部零部件之間,或者軸與軸承之間存在異常摩擦,相對于5 號轉爐,6 號轉爐游動端的直方圖呈偏態分布,檢測出游動端存在潤滑油污染問題。

圖8 轉爐能量分析圖譜示意圖

4 結語

從長期看工業物聯網智慧平臺分析服務將帶來更多市場價值,大數據和智能制造給傳統工業帶來了巨大沖擊,強大的工業數據分析服務將成為制造企業數字化戰略的重要組成部分,工業物聯網將顯現出更大的戰略價值。現階段工業物聯網平臺還面臨著設備兼容性不足、數據采集技術有待提高、網絡安全性令人擔憂等問題,需要更多的標準建立,才能真正發揮平臺的價值,起到更大的作用。