全自動焊含缺陷環(huán)焊縫管段承載能力研究

鄧 凱,任國琪,李曉紅

(1.西安石油大學(xué) 機(jī)械工程學(xué)院,西安 710065;2.中國石油集團(tuán)石油管工程技術(shù)研究院,西安710065)

近年來管道環(huán)焊縫失效時(shí)有發(fā)生,主要是環(huán)焊縫缺陷而導(dǎo)致的管道失效,對經(jīng)濟(jì)和公共安全造成了極大威脅。 自20 世紀(jì)70 年代開始,國內(nèi)外學(xué)者對管道缺陷的評估進(jìn)行了大量研究[1-12]。 馬克等[13]通過全自動焊試驗(yàn)分析了未熔合缺陷產(chǎn)生的影響因素; 帥健等[14]提出了一種基于失效評定圖的可靠性分析方法,從而確定油氣管道彈塑性斷裂失效概率; 王旭等[15]建立了考慮裂紋尖端奇異性的含環(huán)焊縫缺陷的有限元模型,研究了基于J積分理論的含缺陷管道的極限載荷影響因素; 朱永靖[16]通過試驗(yàn)?zāi)M,指出缺陷點(diǎn)的半徑、深度以及數(shù)量的變化對套管力學(xué)性能的影響程度不同; 王曉春等[17]在Ⅰ-Ⅱ復(fù)合型裂紋韌性斷裂研究的基礎(chǔ)上,初步嘗試傾斜裂紋的失效評定圖。

目前對輸氣管道承載能力的研究主要是針對半自動焊和手工焊,對全自動焊焊接工藝研究較少,尚無相關(guān)的試驗(yàn)數(shù)據(jù)。 筆者通過輸送管段靜水壓爆破試驗(yàn)、SY/T 6477—2017 《含缺陷油氣管道剩余強(qiáng)度評價(jià)方法》、GB/T 19624—2004《在用含缺陷壓力容器安全評定》,研究全自動焊焊接工藝下環(huán)焊縫缺陷對管段極限承載能力的影響。

1 全自動焊工藝下環(huán)焊縫主要缺陷

全自動焊是指焊接熱源的移動和送絲均由相應(yīng)的機(jī)械裝置完成,焊接過程中需要根據(jù)觀察來調(diào)整設(shè)備控制的焊接方式。 全自動焊焊接工藝較半自動焊和手工焊對焊工操作技能要求較低,焊接缺陷的產(chǎn)生原因中設(shè)備因素較大,人為因素影響較少,有利于焊接質(zhì)量的控制與管理[18-20]。

對真實(shí)服役的全自動焊焊接接頭按照SY/T 4109—2013 《石油天然氣鋼質(zhì)管道無損檢測》 分別進(jìn)行射線檢測、磁粉檢測和超聲波檢測,由無損檢測結(jié)果得知,全自動焊接工藝下的環(huán)焊縫缺陷主要是焊接過程中產(chǎn)生的未熔合缺陷,分為根部未熔合、層間未熔合、坡口未熔合3 種類型 (如圖1 所示),3 種未熔合缺陷檢測狀況見表1。

圖1 全自動焊焊接接頭3 種未熔合缺陷示意圖

表1 全自動焊焊接接頭3 種未熔合缺陷檢測狀況

未熔合缺陷主要是由于焊接時(shí)輸入熱量過低、焊接面未清理干凈、有油污或鐵銹、坡口形狀不合理等造成的。 未熔合缺陷大都是以面狀形式存在于環(huán)焊縫中,是除裂紋外最嚴(yán)重的一種缺陷。 未熔合缺陷的存在會減少焊縫有效截面積,使焊縫強(qiáng)度降低,塑性韌性下降,產(chǎn)生應(yīng)力集中,并沿其邊緣處向外擴(kuò)展形成裂紋,最終導(dǎo)致焊縫整體開裂。

2 水壓爆破試驗(yàn)

2.1 試驗(yàn)過程

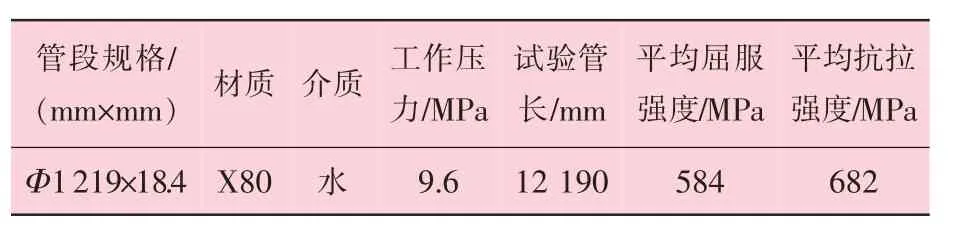

水壓爆破試驗(yàn)按照SY/T 5992—2012 《輸送管段靜水壓爆破方法》 對3 根分別含有根部未熔合、層間未熔合、坡口未熔合焊接缺陷的同規(guī)格某輸氣管線在役全自動焊焊接管段進(jìn)行水壓爆破試驗(yàn),管段編號分別為 1#、2#、3#,管段試驗(yàn)參數(shù)見表2。 試驗(yàn)在油氣輸送爆破試驗(yàn)系統(tǒng)上進(jìn)行,壓力介質(zhì)為水。 在試驗(yàn)樣管兩端焊上堵頭,在堵頭兩端各焊上進(jìn)水口、排氣孔1 個(gè)。 試驗(yàn)管段長度為管段外徑的10 倍,減少端部約束對試驗(yàn)結(jié)果的影響。

表2 管段試驗(yàn)參數(shù)

按照表3 試驗(yàn)方案進(jìn)行升壓、穩(wěn)壓及測試操作。 除此之外,在1#~3#管段的環(huán)焊縫焊接缺陷位置和母材位置粘貼應(yīng)變片,母材上每隔1 m 安置一處應(yīng)變片 (如圖 2 所示),環(huán)焊縫處應(yīng)變片安置在鋼管的焊接缺陷處 (如圖3 所示),檢測缺陷、母材在水壓爆破試驗(yàn)中的應(yīng)變情況,并記錄下試驗(yàn)管段各階段對應(yīng)的水壓壓力值。

表3 水壓爆破試驗(yàn)方案

圖2 管體應(yīng)變片貼片位置

圖3 環(huán)焊縫缺陷處應(yīng)變片貼片位置

2.2 試驗(yàn)結(jié)果

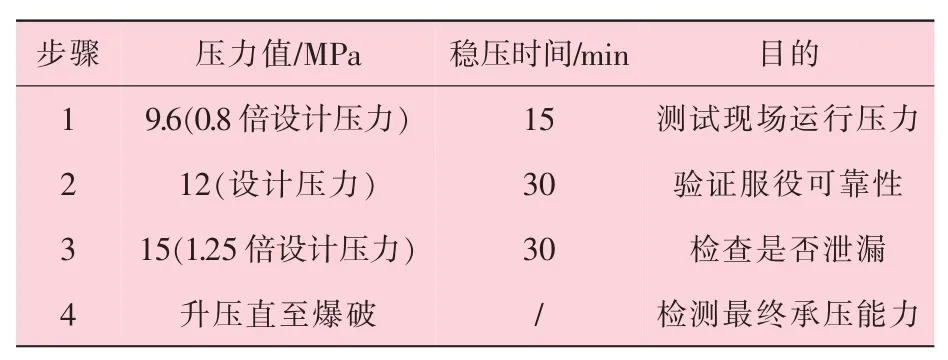

試驗(yàn)用管段照片如圖4 所示。 通過水壓爆破試驗(yàn)對含有不同類型未熔合缺陷在役管段進(jìn)行了應(yīng)變測試,結(jié)果表明: 母材中心位置的應(yīng)變最大,隨著管內(nèi)壓力的增大,不斷有應(yīng)變片發(fā)生應(yīng)變溢出,這與失效最終發(fā)生在母材的結(jié)果吻合。3 個(gè)管段爆破后照片如圖5 所示。

圖4 試驗(yàn)用管段照片

圖5 3 個(gè)管段爆破后照片

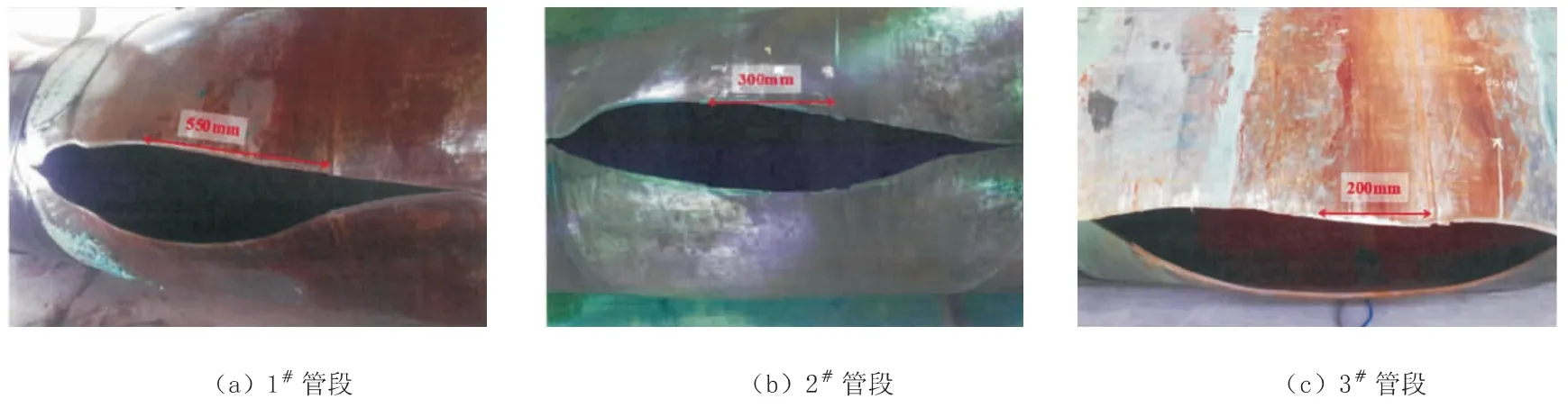

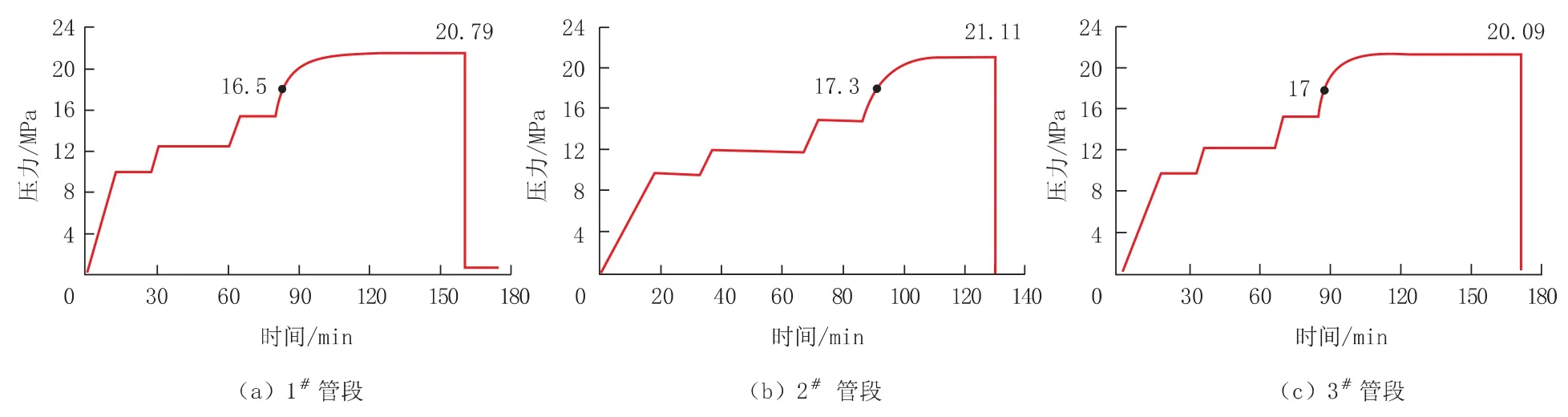

圖6 3 個(gè)管段時(shí)間-壓力曲線

3 個(gè)管段時(shí)間-壓力曲線如圖6 所示。 由圖6可見,3 個(gè)管段爆破壓力分別為 20.79 MPa、21.11 MPa 和20.9 MPa,管段并沒有從缺陷處起裂。 從承受載荷角度分析,管段主要承受內(nèi)壓,因?yàn)閮啥撕干狭硕骂^,整個(gè)結(jié)構(gòu)可以簡化為薄壁圓筒進(jìn)行分析。 從彈性力學(xué)原理角度分析可知,薄壁圓筒所承受的環(huán)向應(yīng)力是軸向應(yīng)力的2 倍,因此管段軸向承受的載荷遠(yuǎn)遠(yuǎn)小于環(huán)向承受的載荷,且由于全自動焊環(huán)焊縫上的未熔合缺陷過小,未熔合缺陷在環(huán)焊縫處主要受到的是軸向應(yīng)力,因此并沒有對管段整體承載性能產(chǎn)生明顯影響。

3 結(jié)果分析

3.1 爆破壓力的計(jì)算

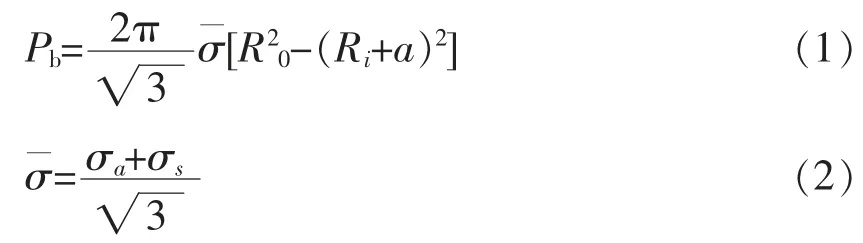

未熔合缺陷是平面型環(huán)向裂紋缺陷,GB/T 19624—2004 《在用含缺陷壓力容器安全評定》中對平面缺陷的分析評定方法在于確定裂紋起裂后,在裂紋發(fā)生延性穩(wěn)定擴(kuò)展至失穩(wěn)臨界尺寸過程中,構(gòu)件所能承受的極限載荷 (爆破壓力),其適用于環(huán)焊縫含未熔合缺陷的管段。 其管段的爆破壓力由含缺陷壓力容器安全評定可得,爆破壓力 Pb可由公式 (1) 計(jì)算得到,即

(2)臨床診斷冠狀動脈旁路移植術(shù)中的應(yīng)用進(jìn)展。臨床結(jié)合冠狀動脈旁路移植術(shù)患者的疾病特點(diǎn),運(yùn)用冠狀動脈CTA成像技術(shù)可以較好掌握機(jī)體胸部心臟大血管的具體解剖關(guān)系,從而準(zhǔn)確判斷是否適宜進(jìn)行冠狀動脈旁路移植術(shù)或者經(jīng)皮冠狀動脈介入術(shù)。若檢查顯示,患者合并經(jīng)皮冠狀動脈介入術(shù)的相關(guān)禁忌癥,則可實(shí)施旁路移植術(shù)治療方案,從而有效降低不必要的冠狀動脈造影檢查。

R0——外徑,mm;

Ri——內(nèi)徑,mm;

a——缺陷深度,mm;

σa——抗拉強(qiáng)度,MPa;

σs——屈服強(qiáng)度,MPa。

根據(jù)上述含缺陷管段爆破壓力計(jì)算方法,對在役全自動焊焊接管段的爆破壓力進(jìn)行了計(jì)算,并將計(jì)算結(jié)果與試驗(yàn)結(jié)果進(jìn)行了對比。 3個(gè)含缺陷管段爆破壓力計(jì)算值與試驗(yàn)結(jié)果對比見表4。

表4 3 個(gè)含缺陷管段爆破壓力計(jì)算值與試驗(yàn)結(jié)果對比

3.2 服役適用性評價(jià)

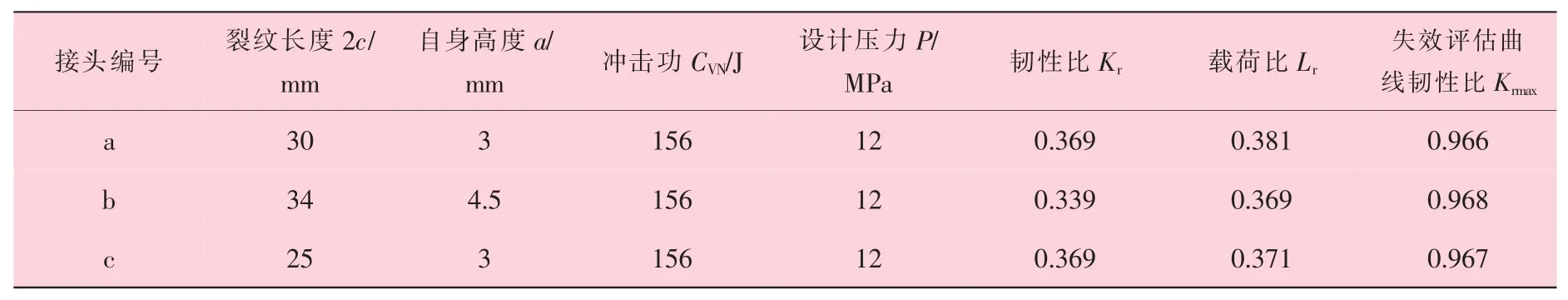

為了更加精確地對含缺陷油氣管道進(jìn)行分析,對其進(jìn)行了剩余強(qiáng)度評價(jià),國內(nèi)主要采用SY/T 6477—2017 《含缺陷油氣管道剩余強(qiáng)度評價(jià)方法》進(jìn)行評價(jià)。 對未熔合缺陷進(jìn)行評價(jià)時(shí),根部未熔合和坡口未熔合缺陷看作表面型斜裂紋缺陷,規(guī)則化為半橢圓表面裂紋; 層間未熔合看作埋藏型斜裂紋缺陷,規(guī)則化為橢圓埋藏型裂紋缺陷; 未熔合缺陷規(guī)則化后可以看出缺陷主要受軸向應(yīng)力影響。 3 種未熔合缺陷沿環(huán)向和徑向投影分別為裂紋長度 2c 和自身高度 a。 另外,根據(jù)公式 (3)、公式 (4)、公式 (5) 分別計(jì)算出載荷比Lr和韌性比Kr以及臨界韌性比Krmax,計(jì)算結(jié)果見表5。

式中: Kr——韌性比,無量綱;

Kmat——管段的斷裂韌性,MPa·m1/2;

Lr——載荷比,無量綱;

σref——參比應(yīng)力,MPa;

σy——材料的屈服強(qiáng)度,MPa;

Krmax——臨界韌性比,無量綱。

由表5 可以看出,3 種 未熔合缺陷處的韌性比Kr<Krmax。 缺陷服役適用性評價(jià)曲線如圖7 所示。由圖7 可以看出,3 種類型缺陷評估點(diǎn)在評估曲線以內(nèi),該缺陷可以接受。

表5 缺陷處韌性比計(jì)算與比較

圖7 缺陷服役適用性評價(jià)曲線

4 結(jié) 論

(1) 全自動焊含缺陷環(huán)焊縫管段真實(shí)爆破壓力均大于爆破壓力的理論計(jì)算值。

(2) 含缺陷環(huán)焊縫的存在并沒有對在役管段的整體承載能力造成影響。

(3) 3 種含缺陷環(huán)焊縫管段承壓能力均在20 MPa 以上,滿足現(xiàn)場運(yùn)行壓力9.6 MPa 以及設(shè)計(jì)壓力12 MPa 的需求。

(4) 從受力分析、爆破壓力計(jì)算和管段適應(yīng)性評價(jià)方面分析,由于3 種未熔合缺陷過小且設(shè)計(jì)壓力僅有12 MPa,缺陷并未對試驗(yàn)管段的爆破起推動作用,3 種缺陷均可以接受。

(5) 運(yùn)用全自動焊焊接的在役管線擁有良好的承載能力,為確定新型焊接方法下含缺陷環(huán)焊縫對管道安全性所造成的影響提供了現(xiàn)實(shí)依據(jù)。