7×××系鋁合金厚板表層局部“色差”缺陷原因分析

王瑞雪

(西南鋁業(集團)有限責任公司,重慶401326)

0 前言

7×××系(Al-Zn-Mg-Cu)鋁合金是在Al-Zn-Mg 系鋁合金基礎上添加Cu 元素發展起來的[1],由于具有高強度、良好的成形性能和焊接性能,目前已廣泛應用于軌道車輛、大型建筑物和航空航天領域[2-4]。由于其淬火敏感性低,適用于大規格厚板及鍛件的生產,特別是7×××系預拉伸厚板已廣泛用于美國的第四代戰斗機F22和F35的主體構件中,并大量應用于Boeing777客機中,主要用作飛機的機身框架、翼梁和尾翼等部件[5]。

當7×××系鋁合金厚度截面出現局部“色差”現象時,會使材料強度、硬度、疲勞等性能明顯降低,對產品最終使用壽命產生嚴重影響。因此,本文對7×××系鋁合金厚板截面局部“色差”缺陷進行分析,查找其產生的根本原因,并提出針對性的解決措施。

1 樣品來源及檢測設備

從某廠取了一個120mm 厚的7×××系(Al-Zn-Mg-Cu)鋁合金板材。據了解,該廠對試樣進行低倍氧化膜檢測時,發現樣品受檢面靠板材表面存在深度約4mm的“局部色差”現象。

檢測分析設備為萊卡金相顯微鏡、日立S-3400掃描電鏡、牛津能譜儀、HVS-5小負荷維氏硬度計及Sigma 2008數字渦流金屬電導儀。

2 電鏡觀察及性能測試

2.1 顯微組織觀察

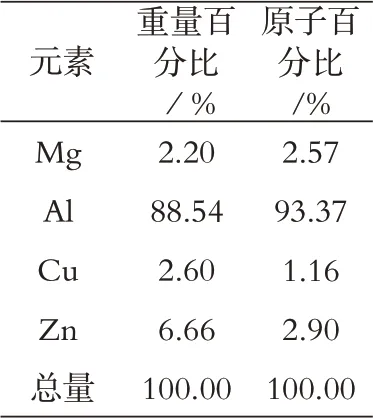

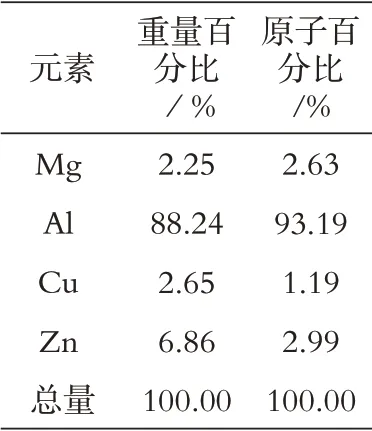

在樣品“色差”部位取樣磨制高倍試樣,其典型顯微組織見圖1;樣品的電鏡形貌如圖2所示,能譜結果見表1、表2。由圖1可知,樣品未見冶金缺陷,未見過燒現象;由圖1、圖2可知,樣品正常部位組織均勻,“色差”部位較正常部位析出相數量偏多。能譜結果顯示,樣品“色差”部位與正常部位微區成分相差不大。

表1 色差部位能譜結果

表2 其余部位能譜結果

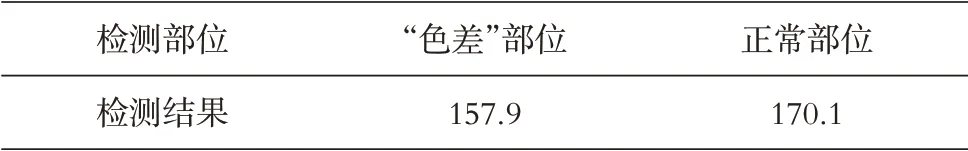

2.2 維氏硬度測試

在樣品“色差”部位取樣進行維氏硬度檢測,檢測結果見表3。由表3可知,樣品“色差”部位維氏硬度值比正常部位低12.2HV。

表3 維氏硬度檢測結果(HV/5/15)

2.3 電導率測試

對樣品“色差”部位及正常部位表面進行電導率測試后發現,“色差”部位的電導率值在43.2~44.0%IACS范圍之間,正常部位電導率值在42.6~42.9%IACS 范圍之間;相比之下,“色差”部位比正常部位電導率值偏大,且電導率值波動較大。

3 分析與討論

3.1 硬度差異分析

高強度鋁合金厚板在淬火過程中,由于局部冷卻水流量不同等因素的影響,導致冷卻過程中粗大淬火平衡η相在晶界、亞晶界及彌散相上不均勻形核長大。這些淬火平衡析出相的形成消耗了合金中大量溶質原子,使得溶質原子融入溶劑晶格的數量減少,引起溶劑晶格的畸變減小,導致合金淬火態強度及硬度降低。同時,也使得后續時效過程中合金時效強化析出相的數量減少,導致合金時效態硬度下降,合金表現出一定的淬火敏感性[6-8]。

3.2 電導率差異分析

電導率不僅反映了合金的導電能力,而且與材料的成分和內部組織有關。合金的過飽和固溶程度越高,晶格畸變程度越大,電子散射越嚴重,使合金的電導率呈下降趨勢[9]。在淬火過程中“色差”部位發生脫溶分解,使得合金的過飽和程度大大降低,晶格畸變程度降低,電子散射減弱,進而使得合金淬火態“色差”部位的電導率升高。

隨著時效過程的進行,淬火得到的過飽和固溶體將逐漸析出溶質原子形成GP 區、過渡相和穩定相,使合金的晶格畸變減小,內應力降低,電子運動變得容易,合金電導率增加[9]。相對于正常部位而言,“色差”部位在淬火過程中消耗了部分溶質原子,大大降低了合金的過飽和程度,降低了晶格畸變程度,降低了電子散射程度。在后續的時效過程中,其仍然保持相同的規律,便使得合金時效態“色差”部位電導率升高了。

3.3 機理分析

鋁合金淬火與鋼鐵淬火一樣,同樣存在一個臨界冷卻速率。冷卻TTP曲線如圖3所示[1]。

當合金淬火冷卻速率高于臨界值時,合金通過淬火敏感溫度區間的時間少于固溶體分解產生析出相所需的時間,過飽和固溶體來不及發生脫溶析出,有效地將合金的高溫狀態以過飽和固溶體的形式保留至室溫,為后續的時效提供了最佳的狀態,這有利于合金獲得良好的組織和性能匹配。但當淬火冷卻速率低于臨界值時,合金通過淬火敏感溫度區間的時間多于固溶體分解產生析出相所需的時間。由于合金溶質原子在淬火敏感溫度區間內擴散較快,合金的析出動力學較大,因此合金過飽和固溶體將會在淬火冷卻過程中發生脫溶析出,然后在合金晶界和晶內析出大量的粗大平衡相η。這些平衡相的析出消耗了大量的溶質原子,大大降低了合金固溶體的過飽和度,減少了時效過程中形成時效強化析出相的數量,導致合金硬度和強度的下降,電導率升高[6-8]。

由此可知,7×××系鋁合金厚板表層出現的固溶淬火脫溶現象主要與試樣表層淬火冷卻速度不均勻有關。試樣在加熱爐淬火出爐時,設備根據產品厚度設置進行淬火水量控制,調節淬火水量與厚度表面之間的距離,形成如圖4所示的淬火冷卻形貌。試樣表面各點淬火冷卻速度基本相同或相差不大,試樣表層組織均勻。當試樣加熱爐淬火水量與厚度表面之間的距離出現如圖5所示的形貌時,試樣表面會出現部分區域水量較大(冷卻速率較大)及部分區域水量較小(冷卻速率較小)的現象,使得試樣表層出現局部脫溶現象。

4 結論

(1)7×××系鋁合金厚板表層局部“色差”部位比正常部位析出相數量偏多,硬度偏低,電導率偏高。能譜結果顯示,樣品“色差”部位與正常部位微區成分相差不大。

(2)7×××系鋁合金厚板表層局部“色差”缺陷的形成是由于板材表面固溶淬火過程發生局部脫溶現象導致的。

(3)解決7×××系鋁合金厚板表層局部“色差”缺陷的關鍵是控制板材表面各個區域水流量,保證板材表面冷卻的均勻性,防止板材出現局部脫溶現象。另外,可通過二次固溶淬火的方式對已經出現此缺陷的試樣進行處理,以達到滿意的效果。