纖維增強自密實輕骨料混凝土早期抗裂性能試驗

董健苗 曹嘉威 王留陽 余浪 王慧敏

摘要:通過應力誘導平板開裂試驗,研究不同摻量劍麻纖維、耐堿玻璃纖維及兩者1:1混雜纖維增強自密實輕骨料混凝土早期抗裂性能,結果表明:3種摻入方式均能有效抑制自密實輕骨料混凝土裂縫的產生與擴展,隨著纖維摻量的增加,早期抗裂性能逐漸提升,當摻量達到2.0kg/m3時,可視裂縫基本消失,混雜纖維協同工作產生的阻裂效果優于單摻情況,綜合考慮自密實輕骨料混凝土的力學、工作性能和早期抗裂性能,得出混雜纖維的適宜摻量為1.0kg/m3。

關鍵詞:纖維;自密實輕骨料混凝土;混雜效應;早期開裂;阻裂機理

中圖分類號:TU528.572DOI:10.16375/j.cnki,cn45-1395/t,2020.02.005

0引言

現有普通混凝土具有自重大、抗拉強度低、質脆韌性差,施工時需要振搗等缺點,這使得施工噪音大、成本高,混凝土易產生裂縫,使用壽命變短,目前已有研究表明:由非荷載效應產生的混凝土裂縫占結構總裂縫的80%,因此,提高混凝土的耐久性能、延長其使用壽命的重要解決手段是提高混凝土的韌性與抗滲性能,纖維增強自密實輕骨料,混凝土SCLC(self-compacting lightweight aggregate concrete)采用輕骨料(陶粒)代替普通粗骨料,使其自重小于1950kg/m3,并參考《自密實混凝土應用技術規程》(JGJ/T283—2012)中的配合比設計方法,通過添加纖維、粉煤灰和高效減水劑來提高其力學及工作性能,SCLC同時具備了輕骨料混凝土和自密實混凝土的優點,并克服了骨料的離析浮沉問題,但是,對自密實輕骨料混凝土采取的降低水膠比、摻加礦物摻合料等技術手段增大了其收縮開裂的風險。

中國工程院院士吳中偉曾指出:纖維三維亂象分布于混凝土基體內部是使其高性能化的核心手段,目前已有較多國內外學者設計了SCLC配合比,并研究其力學、耐久性能,以及纖維混凝土早期抗裂性能、阻裂機理和纖維混雜效應,王新忠等研究了不同長度、摻量的玄武巖纖維增強混凝土的早期抗裂性能,結果表明:玄武巖纖維混凝土早期收縮裂縫隨纖維長度增加先減小后緩慢增加;隨纖維體積摻量增加而減小,并且長度18mm、體積摻量0.2%的玄武巖纖維阻裂效果最佳,聞洋等研究聚乙烯醇(PVA)纖維對混凝土抗裂性能的影響,結果表明:PVA纖維能有效抑制早期塑性裂縫的產生,且選用長度8mm、摻量為1.4kg/m3的聚乙烯醇纖維時早期抗裂性能表現最佳,另外,關于纖維增強SCLC在實際構件中的承載力研究及應用也陸續出現報道,但是目前關于混雜纖維自密實輕骨料混凝土早期收縮開裂特性的試驗研究尚鮮有報道。

廣西劍麻纖維資源豐富,其質地堅韌,富有彈性,耐腐蝕摩擦,具有較高的抗拉強度,經濟性能良好,被廣泛應用于天然纖維高性能復合材料領域,而劍麻加工工廠產生大量劍麻纖維邊角料,造成資源浪費,耐堿玻璃纖維防火耐腐蝕,具有較高的抗拉強度和彈性模量,故選用劍麻纖維、耐堿玻璃纖維及兩者1:1混雜纖維增強自密實輕骨料混凝土,采用《普通混凝土長期性能和耐久性能試驗方法標準》(GB/T50082-2009)中規定的早期抗裂試驗及抗裂指標計算方法,得出纖維增強SCLC早期抗裂性能各項指標,全面對比分析兩種纖維的摻加方式及摻量對SCLC早期開裂的影響。

1試驗

1.1試驗材料

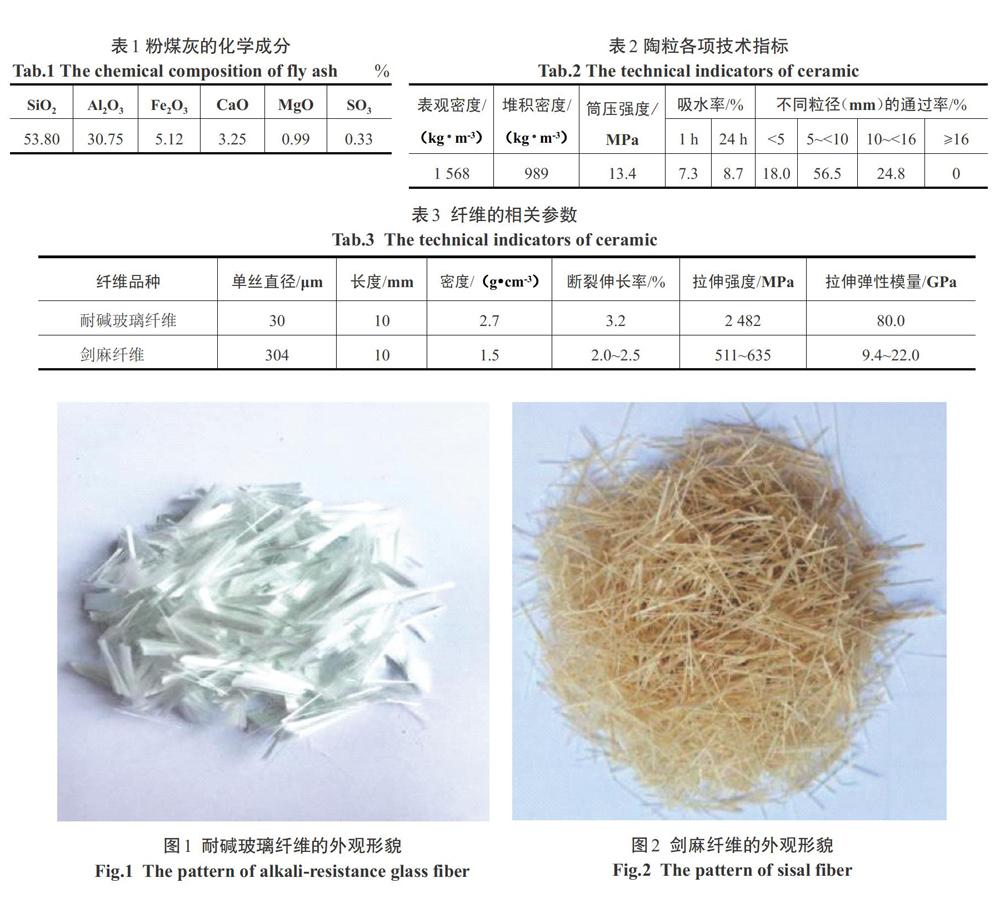

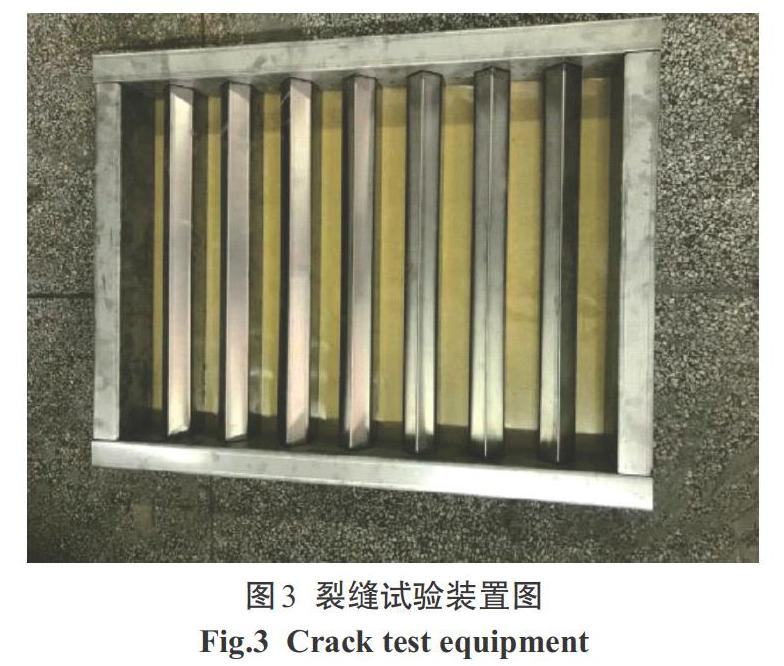

水泥:廣西魚峰有限公司生產的P,C 32.5復合硅酸鹽水泥,相關性能達標;粉煤灰:來賓電廠生產的I級粉煤灰,化學成分見表1;細骨料:廣西柳州生產的河砂,為中砂,各項技術指標為細度模數2.6.堆積密度1657kg/m3,表觀密度2600kg/m3,級配合格;粗骨料:河南宏達濾料有限公司生產的900級非燒結粉煤灰圓球型陶粒,相關技術指標見表2;減水劑:蘇州弗克技術股份有限公司生產的聚羧酸高效減水劑,減水率為30%;纖維:廣西劍麻集團生產的劍麻纖維,呈束狀米黃色單絲,內部腔體中空且不規則,長沙建材有限公司生產的短切耐堿玻璃纖維,相關參數見表3.兩種纖維的外觀形貌如圖1、圖2所示。

1.2纖維增強自密實輕骨料混凝土配合比

根據JGJ/T283-2012《自密實混凝土應用技術規程》中的自密實混凝土配合比設計規范設計了強度等級為C30的自密實輕骨料混凝土(SCLC30),陶粒體積摻量為0.42.水灰比為0.38.30%的粉煤灰取代率,PC減水劑摻量為1%,具體用量為:陶粒658kg/m3、河砂633kg/m3、水泥350kg/m3、粉煤灰150kg/m3、水190kg/m3、PC減水劑5kg/m3,耐堿玻璃纖維、劍麻纖維單絲直徑分別為30um、304um,長度均為10mm,單一纖維及1:1混雜纖維摻量分別為0.5kg/m3、1.0kg/m3、1.5kg/m3、2.0kg/m3.

1.3試驗方法

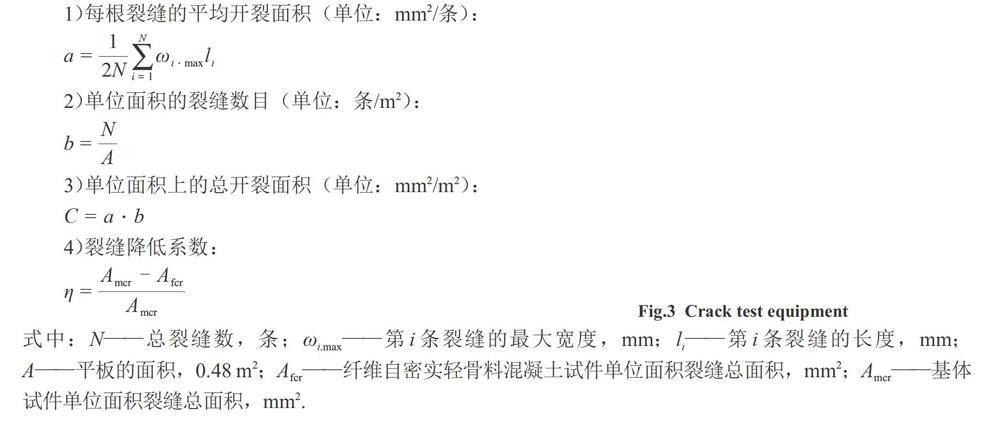

根據GB/T 50082-2009《普通混凝土長期性能和耐久性能試驗方法標準》內要求規定的早期抗裂試驗方法,選用該規范規定的早期開裂模具,對SCLC進行刀口約束,該模具呈平面薄板狀,尺寸為100mmX600mmx800mm,具體試驗裝置如圖3所示,用上述配合比配制SCLC進行澆筑抹平,成型30min后用調節風扇,風速為5m/s左右,風向平行于試件表面,24h后通過裂縫觀測儀、鋼尺等觀測裂縫的數量、長度及寬度,

采用規范中的各項開裂指標來評價SCLC的早期抗裂性能,包括每根裂縫的平均開裂面積、單位面積裂縫數目、單位面積總開裂面積、裂縫總長、最大裂縫寬度和裂縫降低系數作為纖維增強SCLC的開裂評價指標,探究兩種纖維的摻量及摻入方式對SCLC早期開裂特性的影響并對阻裂機理進行分析,計算公式如下:

2試驗結果與分析

2.1纖維增強自密實輕骨料混凝土早期開裂試驗結果

試驗采用上述自密實輕骨料混凝土配合比摻量,共制作SCLC試件12組,不摻纖維對照組試件1組,耐堿玻璃纖維簡稱GF,劍麻纖維簡稱F,1:1混雜纖維簡稱HF,按上述試驗方法對各組試件進行觀測與計算,具體數據及開裂指標見表4.開裂指標變化趨勢如圖4所示,

2.2結果分析

纖維自密實輕骨料混凝土是一種由水泥、粉煤灰、粗細集料、纖維及減水劑組成,經水充分攪拌固化后形成的非勻質材料,是一種固、液、氣三相集合而成的微晶體結構,其攪拌成型初期,內部水分逐漸隨著水泥水化反應的進行和干濕梯度而損失,在化學收縮和干燥收縮過程中基體內部將產生微裂縫,本試驗通過應力約束誘導早期微裂縫開裂,故在刀口處將產生應力集中現象,當刀口附近微裂縫處應力大于基體的抗拉強度時,早期微裂縫將會向外逐漸延伸,各裂縫匯聚貫通發展成為宏觀裂縫,最終導致試件的開裂,與自密實輕骨料混凝土基體相比,耐堿玻璃纖維和劍麻纖維抗拉強度較高,當纖維穿過裂縫或位于裂縫開展路徑上時,裂縫擴展將會受阻、尺寸被限制,抑制其發展成為宏觀裂縫,從而提高自密實輕骨料混凝土抗裂性能,故纖維自密實輕骨料混凝土開裂是一個由微觀到宏觀的、多層次多尺度的漸進過程,單一性能的纖維難以契合其開裂過程。

根據表4及圖4試件開裂數據及各項開裂指標結果可知:1)在兩種纖維單摻及混摻情況下,纖維增強的自密實輕骨料混凝土相比對照組裂縫數量均大幅減少,裂縫總長及最大裂縫寬度值顯著降低,隨著纖維摻量的增加,各項開裂指標呈現出明顯的下降趨勢,裂縫降低系數η逐漸上升,2)纖維摻量為0.5kg/m3時,單摻及混摻的各項開裂指標均出現陡降現象,相比對照組,部分開裂指標降低率為50%左右,阻裂效果良好;纖維摻量增加到1.5kg/m3時,各項開裂指標降低約90%,η己達90%左右;至2.0kg/m3時,可見裂縫基本消失,阻裂效果十分顯著.3)根據SCLC的早期(24h)抗裂性能三級評價標準(CECS 38-2004《纖維混凝土結構技術規程》),除了單摻耐堿玻璃纖維0.5kg/m3組(η為68.38%)的SCLC早期抗裂等級為二級(≥為55%-70%),其余各試驗組都達到最佳的一級(η≥70%)。

在同一纖維摻量下,對比兩種纖維單摻及混摻試件各項開裂指標可知:1)纖維摻量為0.5kg/m3時,混雜纖維自密實輕骨料混凝土試件的開裂指標與單摻試件相比較為接近,在此摻量下未取得最佳的混雜效果,2)纖維摻量為1.0-1.5kg/m3時,混雜纖維試件各項開裂指標均低于單摻試件,其中單位面積裂縫數量6減少尤為明顯,僅為單摻試件的50%,3)在混雜纖維摻量為2.0kg/m3時各項開裂指標均為0.η達到100%,從SCLC早期抗裂性能角度己產生較為優異的混雜效果,

2.3纖維與水化產物界面微觀結構觀測及阻裂機理分析

根據開裂指標結果及前期力學性能試驗,選取劍麻纖維摻量為2.0kg/m3、耐堿玻璃纖維摻量為1.5kg/m3、混雜纖維摻量為1.0kg/m3,摻入水灰比為0.38的水泥凈漿中,標準養護28d,取樣后使用掃描電鏡(SEM)放大1000倍觀測纖維與水泥水化產物界面結構,SEM照片如圖5所示。

由圖5(a)可以發現,耐堿玻璃纖維從基體中拔出后未斷裂,且表面無損傷,仍為光滑平整的圓條狀結構;且耐堿玻璃纖維與水泥基材料界面過渡處空隙不明顯,粘結情況良好,未被水泥基材料中富CH的堿性環境影響,從圖5(b)可看出劍麻纖維由單絲豎向聚集而成,表面形貌凹凸不平整,中空且吸水的特性導致其界面處孔隙較多;吸水的特性還導致劍麻纖維表面及中空腔體內存在較多水化產物顆粒,提升了劍麻纖維與水泥基材料的界面粘結強度,從圖5(c)可以看出劍麻纖維己從基體中拔出;耐堿玻璃纖維穿插在基體內部,表面有水化產物附著;混雜纖維在基體內分散較均勻,兩種纖維之間的界面及纖維與基體的過渡界面均能較好地結合,兩者協同工作抑制原生裂縫及荷載裂縫的產生與擴展。

由于本試驗劍麻纖維的單絲直徑10倍于耐堿玻璃纖維,劍麻纖維與基體界面處的薄弱面積相對較大;且耐堿玻璃纖維的拉伸強度與彈性模量大約是劍麻纖維的4-8倍,因此,單摻劍麻纖維產生的抗裂效果不如耐堿玻璃纖維,耐堿玻璃纖維的拉伸強度和彈性模量相對較高,直徑較小,在一定程度上能提高自密實輕骨料混凝土的抗拉性能和抗裂性能,起到橋聯微觀裂縫的作用;直徑較大、彈性模量較低且親水質輕的劍麻纖維提高了與水泥基復合材料的裂后韌性,進一步阻止裂縫的擴展,適宜摻量的耐堿玻璃一劍麻混雜纖維三維亂向分布在混凝土內部,使混凝土在受荷開裂的漸進過程中產生協同作用,達到增強增韌的雙重效果,因此,纖維摻量為1.0-2.0kg/m3時,混雜纖維產生的抗裂效果優于單摻情況,呈現正混雜效應;在此范圍內隨著纖維摻量的增加,雖然混雜纖維自密實輕骨料混凝土抗裂性能略有提升,裂縫寬度有所細化,但SCLC30標準試塊28d劈裂抗拉強度由3.20MPa降低至3.06MPa,其工作性能也開始下降,原因是兩種纖維在基體中分布密度過高、纖維間距過小導致纏繞纖維在SCLC中的分散效果大幅降低,導致其坍落擴展度下降,且增加了與基體的界面面積,基體界面處的孔隙增多使其粘結性能下降,最終導致混凝土力學性能劣化,總體上呈現出負混雜效應。

3結論

通過應力誘導平板開裂試驗研究了耐堿玻璃纖維和劍麻纖維摻入方式及摻量對自密實輕骨料混凝土早期抗裂性能的影響規律,并分析了阻裂機理,得到以下結論:

1)耐堿玻璃纖維和劍麻纖維單摻及1:1混摻的自密實輕骨料混凝土試件,誘導裂縫變得短而細,數量急劇減少,隨著纖維摻量從0增加到2.0kg/m3,3種摻入方式的試件各項開裂指標降低十分明顯,裂縫降低系數均呈現出快速增長趨勢,幾乎都達到了一級阻裂效能等級,阻裂效果顯著。

2)同一纖維摻量水平時:劍麻纖維摻量為0.5kg/m3時產生的裂縫細化效果最佳,劍麻一耐堿玻璃纖維混雜產生的阻裂效果與單一摻入情況較接近,纖維摻量在1.0-2.0kg/m3時,混雜纖維試件各項開裂指標總體上優于單摻試件,總體上呈現出最佳阻裂效果的為混雜纖維試驗組,其次為耐堿玻璃纖維,最后是劍麻纖維,得出最優混雜纖維摻量為1.0kg/m3。

3)劍麻纖維、耐堿玻璃纖維及兩者混雜纖維均勻分散在基體內部時,能消耗裂縫產生或擴展時的部分能量,抑制微裂縫的延伸和貫通,均起到良好的阻裂增韌效果,由于劍麻纖維和耐堿玻璃纖維不同的力學性能和特性,兩者在基體內三維亂向分布協同工作,契合多層次多尺度的開裂過程,混雜效果良好。