論影響MTBE產品質量的因素及解決措施

孔令平

摘要:本文主要論述了C5、甲醇、甲基仲丁基醚等影響MTBE產品質量的因素,并分析其原因。通過調整預熱溫度、反應壓力、醇烯比、空速等操作參數的措施,抑制副反應,降低產品中雜質的含量,提高MTBE產品質量。

關鍵詞:MTBE;醇烯比;甲基仲丁基醚;甲醇;C5;產品質量

中圖分類號:TQ413 文獻標識碼:A 文章編號:1003-9082(2020)04-00-03

MTBE合成主要有兩種原料,即異丁烯和甲醇。異丁烯不是單獨存在的原料,它廣泛存在于混合C4中。 混合C4和甲醇利用靜態混合器進行混合,之后進入預熱器加熱到預定溫度,接著進入醚化反應器,在催化劑的作用下進行反應,最后在催化蒸餾塔內分離得到產品。由于預熱溫度、空速、反應壓力、醇烯比、原料C4中的C5含量等因素的變化,導致催化蒸餾塔系統溫度上升、副反應增加、副產物增多、MTBE產品質量下降。本文對化驗數據及操作參數進行了分析、論證和比較,提出了相應的解決措施。

一、MTBE產品中C5超標的原因及解決措施

1.MTBE產品中C5超標的主要原因為原料C4中的C5含量超標,表現在以下幾個方面。

①醚化反應器壓降增大,床層溫度降低且溫度分布不均勻,異丁烯轉化率下降。

②催化蒸餾塔底溫下降,靈敏板溫度溫差降低,溫度分布不合理,保證底溫的條件下靈敏板溫度升高,系統溫度升高,催化蒸餾塔催化劑床層溫度升高。

③MTBE產品質量下降,純度降低,MSBE、DIB、DME等副產物

增多。

④MTBE產品總硫升高。

⑤MTBE產品顏色加深。

⑥MTBE產品辛烷值降低 。

⑦蒸汽和循環水用量增加,能耗增加。

2.原因分析

MTBE合成反應是原料中的異丁烯與甲醇在一定的溫度、壓力和酸性樹脂催化劑的作用下進行的,該反應的選擇性較高,C5增多會使醚化反應器中的副反應增多,影響醚化反應器及催化蒸餾塔的溫度、壓力等操作參數,從而對MTBE裝置造成上述影響。存在的副反應有:

在醚化反應器中,C5增多,會使主反應(甲醇與異丁烯生成MTBE)的轉化率下降。從而導致剩余甲醇增多,反應器溫度降低,壓力降增大;異丁烯自聚生成DIB等副反應增加,放出大量的熱,反應器局部溫度升高,形成熱點。反應器溫度升高,甲醇與1-丁烯反應生成MSBE,甲醇與異戊烯反應生成TAME,甲醇脫水生成二甲醚等反應增加,使甲醇含量明顯減少,反應器溫度進一步升高,副產物增多。

在催化蒸餾塔中,C5增多,會使塔板上混合C4與甲醇的共沸物的沸點升高,催化蒸餾塔系統溫度升高。塔底MTBE與C5混合后,沸點降低,底溫降低。要想維持正常底溫、保證MTBE產品純度、把C5從塔底MTBE產品中分離出來,則需提高蒸汽量,裝置消耗的蒸汽量增加。催化蒸餾塔靈敏板溫度升高后,系統溫度也隨C5向塔頂部逐漸升高,反應段甲醇與1-丁烯反應生成MSBE,甲醇縮合生成二甲醚等副反應增加,放出大量熱,甲醇含量減少,反應段溫度增加,使更多的副反應發生,從而降低了MTBE產品純度。為了降低系統溫度,則需增大循環水量,或開風機降低循環水溫度,從而降低塔頂回流溫度,故導致裝置能耗

增加。

3.解決措施及效果

3.1解決措施

a.根據反應器出口醚化產物化驗數據調整醇烯比,調整預熱器溫度

b.催化蒸餾塔反應段二次補加甲醇

c.催化蒸餾塔調整操作參數

催化蒸餾塔中存在C5時,提高蒸汽量,把C5蒸至上塔板,保持底溫處于正常狀態,靈敏板溫度隨C5含量增加而升高,系統溫度也隨之升高,催化蒸餾塔上塔反應段溫度升高,副反應增加。當甲基仲丁基醚等副產物含量增加到一定值時,把MTBE產品線切換至低純度儲罐,降低塔底蒸汽量,從而降低系統溫度,使C5落入塔釜,下塔液面上升;適當加大中間回流,降低上塔液面,把上塔的C5、MTBE等重組分轉移入下塔,從而降低上塔頂溫及催化劑床層溫度,降低甲基仲丁基醚、二甲醚等副產物。當下塔底溫迅速下降、下塔塔底液面迅速升高時,提高蒸汽量,控制靈敏板溫度不低于65℃,使C4不會落入下塔塔釜,開大MTBE外送閥門,使C5隨下塔塔底物料迅速排出。當塔底液位低于15%時,關小MTBE外送控制閥至合適開度,使C5隨塔底物料平穩流出。適當調整蒸汽量,控制靈敏板溫度在66-70℃之間,底溫逐漸上升,下塔塔底液位也緩慢升高。調整MTBE外送控制閥,使下塔液位保持在40-50%之間,保持穩定,維持裝置平穩操作,系統低溫運行。待化驗測得甲基仲丁基醚含量已經降到規定值以下時,再逐步提高蒸汽量,把C5蒸上塔板,使底溫逐步升高到正常值。維持平穩操作,待化驗合格后切換至高純度儲罐。此操作交替進行,直至混合C4原料中C5含量降低至正常值,集中把催化蒸餾塔中的C5甩出,MTBE產品中C5也下降到正常值,恢復正常操作。這樣,不但使C5順利排出系統,而且有效地控制副產物的生成,從而保證MTBE儲罐的產品質量,提高經濟效益。

3.2主要操作參數

原料C4中C5含量顯著增加,醚化反應器與催化蒸餾塔操作參數異常,調整醇烯比和預熱溫度,催化蒸餾塔調整操作,調整前后醚化反應器、催化蒸餾塔操作參數見表1.表2。

表1中,1為正常操作時醚化反應器的操作參數,2為C4原料中帶C5后的操作參數,3為增加蒸汽量后的操作參數,4為甩C5時的操作參數,5、6、7為維持低溫C5隨MTBE外送時的操作參數,8為恢復正常操作時的操作參數。表2中各項與表1相對應。

3.3化驗數據分析與討論

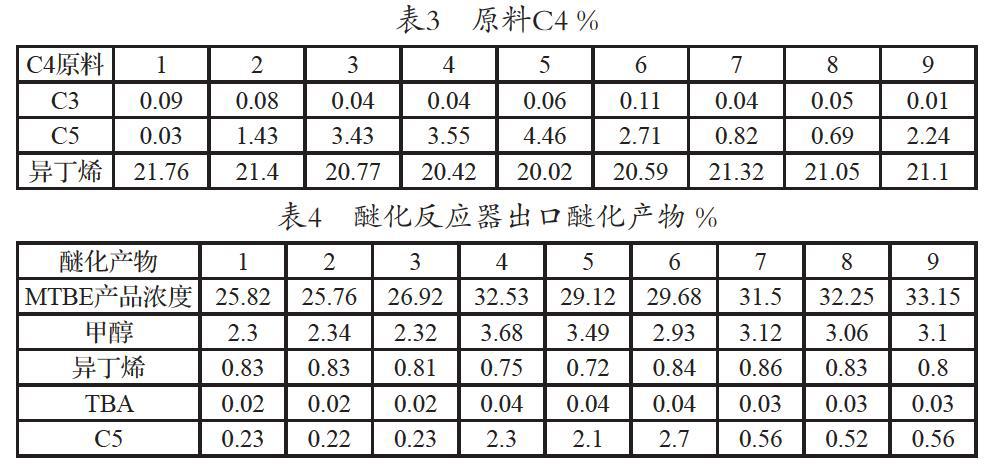

每8小時對C4原料、醚化反應器出口產物、MTBE產品做一次化驗分析,調整前后分析化驗數據見表3、表4、表5。

表3為原料C4中各組分含量,可以看出原料C4中的C5顯著增加。表4為原料C4中C5含量顯著增加后醚化反應器出口醚化產物的化驗分析數據,可以看出C5增加后MTBE的產率與異丁烯的轉化率明顯降低,副反應增加,通過調整醇烯比提高了MTBE的產率與異丁烯的轉化率。表5為相應時間MTBE產品質量的化驗分析數據,可以看出通過醚化反應器和催化蒸餾塔的調整操作,產品中C5及DIB、MSBE、TAME等副產物降低,系統中異丁烯自聚、甲醇與1-丁烯、甲醇與異戊烯等副反應減少,MTBE產品質量提高。

此外,在氣分裝置開脫碳五塔對混合碳四進行分離,得到輕碳四。以輕碳四為原料生產MTBE,有利于提高MTBE純度,并降低硫含量。

二、MTBE產品中甲醇超標的原因及解決措施

1.MTBE產品中甲醇超標的主要原因為醇烯比不合適,主要表現在以下幾個方面

①醚化反應器床層溫度降低;

②催化蒸餾塔塔底溫度降低,且提高塔底蒸汽量后催化蒸餾塔靈敏板溫度及塔內各測溫點溫度迅速上升,但塔底溫度依然很低;

③催化蒸餾塔回流罐里醚后碳四中的甲醇含量也隨之增加;

④甲醇萃取塔中的甲醇量增加,剩余碳四中甲醇也容易過量;

⑤甲醇回收塔負荷加大。

2.原因分析

①MTBE裝置,原料C4中異丁烯較高時,醚化反應器中異丁烯轉化率提高,生成MTBE的量增多,采用低醇烯比,也可達到較高的異丁烯轉化率。若用高醇烯比,在提高主反應的轉化率的同時也增加甲基仲丁基醚的生成,增加了副反應。而且高醇烯比會使過量甲醇的絕對量增加,同時,原料碳四中異丁烯含量高時,醚后碳四的含量低,所能攜帶的甲醇量減少,醚后碳四中的甲醇含量增多,氣相負荷增大,需要更多的蒸汽,過量甲醇易超過碳四所能攜帶的甲醇量,而使過量甲醇落入塔釜。

②在原料中存在C5的情況下,醚化反應器中異丁烯的轉化率下降,生成的MTBE減少,過量甲醇增多,且C5使塔底溫度降低,過量甲醇更易隨C5一起落入塔釜,造成MTBE產品中甲醇超標。

3.解決措施及效果

3.1解決措施

MTBE產品中甲醇過量時,因為甲醇的沸點比MTBE高,不能用提高蒸汽的方法將MTBE中的甲醇蒸出塔釜,而應該降低醇烯比、減少甲醇進料量、同時降低蒸汽、降低靈敏板溫度,使碳四落入塔釜,之后升溫,使甲醇與碳四形成共沸物,靠碳四把甲醇帶離塔釜。反復進行操作,直至通過提高蒸汽底溫可以迅速上升為止,甲醇才能從塔底MTBE中分離完全。

3.2主要操作參數

見表1.表2。表1為醚化反應器的溫度,表2為催化蒸餾塔的溫度。可以看出原料C4中C5含量增加后,甲醇過量時,醚化反應器床層溫度降低,催化蒸餾塔塔底溫度降低。

3.3化驗數據分析與討論

化驗數據見表3、表4、表5。表3為原料C4中各組分含量,可以看出原料C4中的C5顯著增加。表4為醚化反應器出口醚化產物的化驗分析數據,可以看出C5增加后異丁烯的轉化率與MTBE的產率明顯降低,醚化產物中甲醇含量增加,導致MTBE產品中甲醇含量增加。通過調整醇烯比,減少甲醇進料量,提高了異丁烯的轉化率與MTBE的產率,降低了醚化產物中甲醇含量。表5為相應時間MTBE產品質量的化驗分析數據,可以看出,通過對醚化反應器和催化蒸餾塔的操作參數進行調整,產品中甲醇含量降低,MTBE產品質量提高。

三、MTBE產品中甲基仲丁基醚超標的原因及解決措施

1.原因分析

MTBE產品中甲基仲丁基醚超標的原因為反應生成的甲基仲丁基醚增多。生成甲基仲丁基醚的位置為醚化反應器及催化蒸餾塔上塔。

1.1醚化反應器中生成甲基仲丁基醚增多的原因為:

a提高醚化反應器的預熱溫度,醚化反應器中催化劑床層溫度升高,醚化反應器中生成的甲基仲丁基醚量增多;

b原料進料量小導致空速過慢,原料在醚化反應器中停留時間長,醚化反應器中生成的甲基仲丁基醚量增多;

c進料量中甲醇過小,醚化反應器中甲醇不足,異丁烯轉化率下降,DIB增加,反應器溫度升高,甲基仲丁基醚量增多;

d進料量中甲醇過大,醚化反應器中甲醇含量增加。醚化反應器中生成的甲基仲丁基醚量增多。

1.2催化蒸餾塔上塔中生成甲基仲丁基醚增多的原因為:

當原料異常導致操作異常時,催化蒸餾塔上塔反應段溫度高,引起甲基仲丁基醚增加。

2.解決措施及效果

2.1醚化反應器中生成甲基仲丁基醚增多的解決措施:

a.降低預熱溫度。由于夏天室外溫度較高,原料甲醇的溫度較高,氣分來原料碳四的溫度也較高。所以,降低MTBE裝置的預熱溫度起不到應有效果,需要氣分降低原料碳四的溫度從而降低MTBE裝置的進料溫度。

b.降低催化蒸餾塔塔壓可以降低醚化反應器壓力,從而降低醚化反應器溫度,降低甲基仲丁基醚生成量。

c.由于上游裝置降量,MTBE裝置處理量降低,空速下降,可通過使用罐區存料提高進料量。此外,還可以通過MTBE裝置剩余碳四返回至碳四原料罐,提高MTBE裝置的進料量,從而提高空速。

d.通過調節醇烯比,結合反應器出口醚化產物化驗結果,控制醚化反應器中甲醇量。

2.2催化蒸餾塔上塔中生成甲基仲丁基醚增多的解決措施

通過增加二次補加甲醇量,增大回流,降低回流溫度,降低催化蒸餾塔塔壓,來降低催化蒸餾塔上塔溫度,從而降低甲基仲丁基醚生成量。

2.3化驗數據分析與討論

從表5可以看出,通過調整操作參數,MTBE產品中甲基仲丁基醚的含量降低,MTBE產品質量提高。

四、MTBE產品中二甲醚與叔丁醇超標的原因及解決措施

1.原因分析

醚化反應器中甲醇過量,醚化反應器溫度過高;催化蒸餾上塔反應段中甲醇過量,溫度過高還會引起二甲醚增加,導致MTBE產品中二甲醚含量增加。由于甲醇縮合生成二甲醚和水,所以在二甲醚增多的同時系統中的水含量增加,生成的叔丁醇增多。由于醚化反應器中異丁烯的轉化率很高,催化蒸餾上塔中的異丁烯含量很少,所以叔丁醇主要在醚化反應器中產生。

2.解決措施

控制醇烯比,控制醚化反應器中甲醇含量和醚化反應器溫度,提高空速,可以控制二甲醚和叔丁醇的含量。

五、結論

通過調整預熱溫度、反應壓力、醇烯比、空速等因素可以減少副反應;通過調整催化蒸餾塔的操作參數,增加二次補加甲醇量可以降低系統溫度,減少副反應,提高MTBE產品質量,降低能耗,提高經濟效益。

在氣分裝置開脫碳五塔得到輕碳四,以輕碳四為原料生產MTBE,有利于提高MTBE純度,并降低硫含量。

參考文獻

[1]萬俊國,王壽璋,邵建海.C5對MTBE裝置生產的影響及措施[J].齊魯石油化工,2002,30(4):314-316.

[2]王華檳,劉春勝.MTBE合成裝置醚后C4中甲醇和二甲醚含量高的原因分析及對策[J].石油煉制與化工,2010,41(4):4-10.