道岔區(qū)聚氨酯固化道床烘干裝置的研發(fā)

張銳 高春雷 何國華 吳和山

(中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京 100081)

聚氨酯固化道床是一種不同于有砟道床和無砟道床的新型軌道結(jié)構(gòu)。它是在已經(jīng)達到穩(wěn)定的新鋪碎石道床內(nèi)灌注液態(tài)的聚氨酯材料,將碎石道砟之間的空隙擠滿,經(jīng)膨化固結(jié)后形成一個彈性整體結(jié)構(gòu)[1-2]。聚氨酯道床結(jié)合有砟道床的彈性好、可維修性好和無砟道床整體性好、殘余累積變形緩慢兩者的優(yōu)點,具備減振降噪功能,可解決目前有砟道床橋隧地段養(yǎng)護維修難度大和無砟道床彈性差、噪聲大等問題[3-4]。

聚氨酯固化道床在澆注施工前,須將道砟中的水分烘干,使固化效果達到最佳[5]。目前國內(nèi)現(xiàn)有的道床烘干設備[6-7]都是為正線設計,皆為大型設備,運輸、使用較為復雜,在道岔區(qū)等軌道形式較為復雜區(qū)段無法進行道床烘干作業(yè)。因此,研發(fā)一套適用于該復雜線路條件下烘干道床的小型設備具有重要意義。

1 道床烘干裝置總體設計

1.1 烘干裝置組成

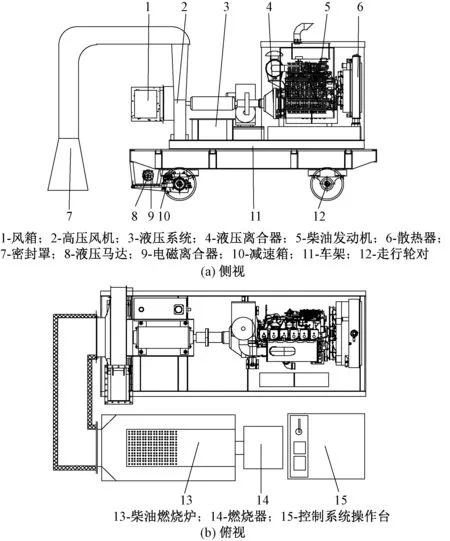

整套烘干裝置由柴油發(fā)動機、液壓離合器、液壓系統(tǒng)、高壓風機、密封罩、柴油燃燒爐、燃燒器、控制系統(tǒng)操作臺等組成,見圖1。

圖1 烘干裝置組成

整套烘干裝置由控制系統(tǒng)進行控制。高壓風機由柴油發(fā)動機通過液壓離合器帶動,將柴油燃燒爐產(chǎn)生的熱風傳輸?shù)矫芊庹謨?nèi),用于烘干道床道砟。控制系統(tǒng)通過判斷溫度傳感器、濕度傳感器傳回的出風溫度及道床濕度值,自動調(diào)節(jié)燃燒爐供熱量和風機出風量。設備安裝在自走行小車上。自走行小車由車架和動力裝置組成。液壓馬達通過電磁離合器帶動減速箱,為整車提供走行動力。

1.2 道床濕度檢測系統(tǒng)

非作業(yè)狀態(tài)時,密封罩由液壓推桿通過鋼絲繩抬起到收放位置。烘干作業(yè)時,將密封罩擺放在道床上,安裝在密封罩側(cè)面的濕度傳感器放置在側(cè)翼道砟之上,啟動烘干風機,通過測量道床側(cè)面排出空氣的濕度,檢測道床濕度[8]。

1.3 高壓熱風產(chǎn)生系統(tǒng)

高壓風機由柴油發(fā)動機通過液壓離合器帶動,液壓離合器由液壓泵站提供動力源,可以實現(xiàn)風機與發(fā)動機輸出軸之間的連接與脫離。

柴油燃燒爐產(chǎn)生熱量,并將熱風通過送風箱輸送到高壓風機的入風口。加熱空氣時,最大加熱量可將-20 ℃的空氣加熱到80 ℃[9]。

1.4 智能控制系統(tǒng)

控制系統(tǒng)通過將測量到的道床濕度值以及高壓風機出風口溫度值分別與設定目標值進行比較,自動調(diào)節(jié)燃燒爐供熱量及風機出風量,來保持風機出風溫度恒定,以保證烘干效果。烘干控制過程如圖2所示。

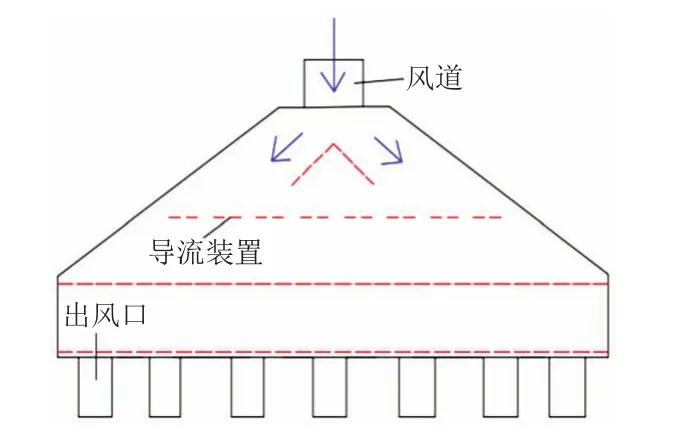

1.5 密封罩

密封罩一次能夠?qū)σ粋€枕木空進行烘干作業(yè),密封罩內(nèi)部設置有熱風導流裝置,有7個出風口,每個出風口出風量均勻。密封罩結(jié)構(gòu)如圖3所示。

圖3 密封罩結(jié)構(gòu)示意

2 數(shù)值模擬

為了使各出風口風量分布均勻,采用有限元分析軟件,對密封罩分風結(jié)構(gòu)運作情況進行仿真模擬,結(jié)果見圖4。可知,導流角角度為100°時7個出風口風速均勻,同步保持在8.81~11.60 m/s,風壓同步保持在435~520 Pa。

圖4 密封罩仿真模擬結(jié)果

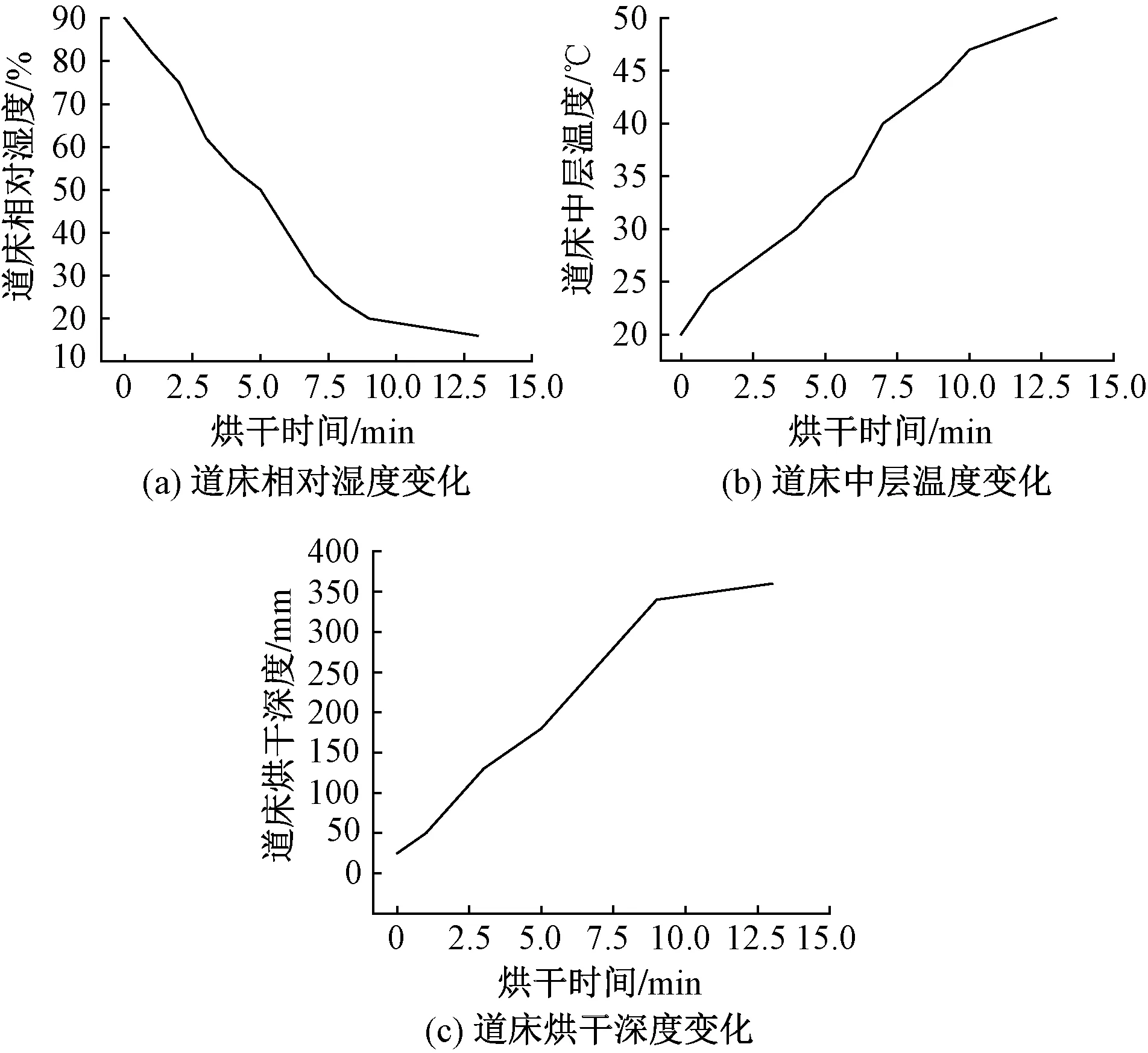

3 烘干現(xiàn)場試驗

在試驗線上進行道岔烘干試驗,見圖5。烘干前道床相對濕度90%,烘干裝置出風溫度80℃,烘干時間12 min,試驗結(jié)果見圖6。

圖5 烘干試驗現(xiàn)場

圖6 道岔烘干試驗結(jié)果

由圖6可以看出:烘干約10 min時烘干深度達到350 mm,此時道床相對濕度約20%,滿足聚氨酯固化道床澆注作業(yè)的施工要求。

4 結(jié)語

本文針對道岔區(qū)聚氨酯固化道床施工,提出一種道岔區(qū)道床烘干技術。通過高精度、智能化的道床濕度檢測,實時監(jiān)控烘干效果。與現(xiàn)有設備相比,道岔烘干系統(tǒng)具有小型化、快捷化特點,可實現(xiàn)對道岔區(qū)等復雜線路區(qū)段的道床烘干作業(yè),為道岔區(qū)聚氨酯固化道床施工創(chuàng)造了有利條件。