雙塊式軌枕外形質量快速檢測系統研制及應用

凌烈鵬 薛峰 王亮明 段培勇 趙勇 徐超

(1.中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京 100081;2.中鐵三局集團線橋工程有限公司,河北廊坊 065200)

我國高速鐵路和客運專線主要采用無砟軌道結構,其中用于無砟軌道施工、工廠化生產的混凝土預制構件主要是CRTSⅢ型混凝土軌道板和SK-2型雙塊式混凝土軌枕。SK-2型雙塊式混凝土軌枕是雙塊式無砟道床主要構件之一,主要應用于武廣、蘭新第二雙線、滬漢蓉、杭深、向蒲、合福、成渝、大西、鄭萬、張吉懷等鐵路[1]。

SK-2型雙塊式混凝土軌枕一般在臨建軌枕廠進行生產,有2種形式的生產線(1×4和2×4),日均產量800~1 400根,最高可達2 000根,整體自動化程度相對較高[2]。軌枕出廠檢驗主要采用人工配套工裝方式。根據TB/T 3397—2015《CRTS雙塊式無砟軌道混凝土軌枕》[3],SK-2型雙塊式混凝土軌枕出廠檢驗指標主要包括承軌表觀缺陷、溝槽及擋肩裂紋、套管堵孔、棱角破損掉角等6項外觀質量指標,以及長度、斷面寬度、桁架筋高度、套管間距、內外承軌臺槽底腳間距等14項外形尺寸指標。根據檢驗要求,外觀質量指標要求出廠全檢,外形尺寸指標要求按批次抽檢。

由于雙塊式軌枕日均產量較大,人工檢測方式難以保證檢測質量和檢測效率,且外形尺寸抽檢比例較小,檢測數據無應用價值,不適用于信息化建設。我國高速鐵路建設提出了加強自主創新、發展高端制造、智能制造的更高要求,為滿足工程質量的要求,軌枕檢測作為質量控制的重要工序,其自動化、智能化、信息化發展是智能制造的必然趨勢。

1 技術方案

雙塊式軌枕生產線整體布局一般采用環形流水線結構[4-5],主要生產工序為:混凝土攪拌、澆筑→軌枕養護、脫模→模具清理、噴涂脫模劑→鋼筋桁架安裝和鋼筋加工→脫模后的外觀質量檢測→涂油蓋蓋、蓋生產批號→碼垛和轉運。在成品庫中進行外形尺寸檢測。

根據生產線特點,檢測工序應位于生產線末端,設置于脫模工序與碼垛工序之間。檢測工序應不影響整條生產線的生產,即在檢測設備有故障的情況下可轉為人工檢測。正常作業情況下能夠滿足生產節拍要求,即檢測效率小于2.5 min/4根軌枕,還應考慮軌枕轉運等影響。

根據TB/T 3397—2015要求,檢測內容應包括尺寸檢測、表觀缺陷、裂紋檢測等。為了便于檢測數據的跟蹤管理,應給每根軌枕生成1個ID編號。

1)尺寸檢測。通過獲取混凝土制品三維點云數據,進行三維重構以獲取各關鍵部位尺寸,主要采用攝影測量、激光掃描或激光三維圖像測量技術[6-8]。考慮軌枕生產線特點、生產環境、測量視野范圍等因素,本文采用基于高基準平臺的激光三維圖像測量技術。

2)表觀缺陷。表觀缺陷主要是缺角掉塊,通過現場調研發現軌枕掉塊后露出的破損面與軌枕本體存在一定的色差。主要以尺寸大小進行判別,通過視覺技術融合三維點云技術,基于機器深度學習可以定位缺陷位置及投影大小,對比三維點云數據模型與檢測標準可分析缺陷深度。

3)裂紋檢測。雙塊式軌枕裂紋主要出現在溝槽位置,通常以不可見裂紋為主,僅僅通過視覺技術無法識別。設計方案建議參照TB/T 3397—2015要求,采用涂刷酒精或丙酮的方式進行分析判定。

4)軌枕編號。每根軌枕本體上都有對應的模具號,每套模具在每天生產批次中只會使用到1次。因此,將模具號和生產批次結合起來形成軌枕編號。

5)自動噴碼。為了便于現場分揀軌枕,將軌枕編號自動噴印在軌枕上表面,取代人工蓋章。

主要設計參數:檢測效率≤2 min/4根枕;尺寸檢測精度為0.1 mm;表觀缺陷識別率≥95%;模具號識別率≥95%。

2 方案實施

雙塊式軌枕外形質量快速檢測系統由檢測平臺、測量模塊、裂紋檢測模塊、表觀質量檢測模塊、自動噴碼模塊、控制主機、檢測數據信息平臺7部分組成,整體采用龍門式安裝結構,不影響正常生產線傳輸,如圖1所示。

圖1 雙塊式軌枕外形質量快速檢測系統

2.1 檢測平臺

檢測平臺是尺寸測量的基準平臺,并可實現x,y雙向移動,因此要求在使用過程中穩定可靠,受外界環境因素影響小,具體要求如下:

1)高平順、高穩定結構

檢測平臺由2個側架和橫梁組成,分別采用HT300灰鐵整體鑄造并進行時效處理。其中,側架外輪廓尺寸為3 100 mm(長)×1 600 mm(高),寬為400~800 mm,橫梁外輪廓尺寸為4 000 mm(長)×400 mm(寬)×500 mm(高),整體質量達5 t以上,可有效消除脫模振動、環境溫度的影響。側架與橫梁之間采用精密齒輪和精密滑軌連接。檢測平臺底座采用機床墊鐵進行整體調平后,用高強灌注料和地腳螺栓澆筑固定,調整固定后檢測平臺整體平面度和直線度,要求二者均小于0.08 mm。

2)高精度移動機構

檢測平臺具有雙向走行功能,由運動控制卡、伺服電機、電機驅動器、減速機、同步器、精密齒條及精密導軌組成,可實現走行定位精度0.1 mm,響應時間小于1 s,保障測量裝置高精度穩定移動。

3)安全防護

在側架和橫梁的走行軌兩端分別設置防撞止擋硬件裝置和限位開關,保障橫梁在走行過程中的安全性,避免對人員、設備造成傷害。

2.2 測量模塊

測量模塊設置于檢測平臺上,由安裝底座、激光三維圖像傳感器及防護罩組成。基于檢測平臺的雙向走行功能,獲取雙塊式軌枕兩側承軌槽及鋼筋桁架空間三維點云數據,重構雙塊式軌枕上表面三維點云模型,根據得到的軌枕尺寸參數及模具號點云數據來重構圖像。

激光三維圖像傳感器作為檢測系統中測量模塊的核心,直接決定了設計方案的可行性。基于類似產品的應用經驗,通過對比多種激光三維圖像傳感器的測量精度、光敏感性、穩定性、測量頻率、測量視野、底層軟件構架開發等,最終采用德國Sick的Ruler系列激光三維圖像一體化傳感器[9]。

2.3 裂紋檢測模塊

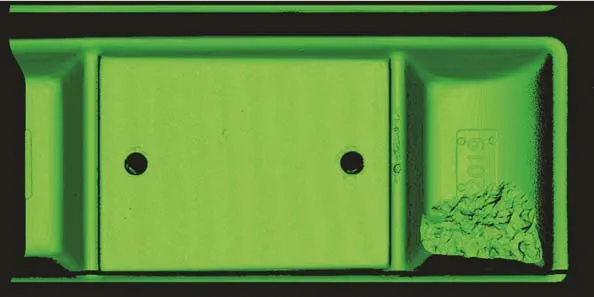

裂紋檢測模塊設置于檢測平臺后端,由安裝架、光電開關、酒精或丙酮自動噴涂系統、ET高清相機組成。整體設計參照TB/T 3397—2015要求,采用自動噴涂系統模擬人工涂刷酒精或丙酮,通過ET相機拍攝消逝特征來分析裂紋。溝槽酒精消逝圖見圖2。

圖2 溝槽酒精消逝圖

裂紋識別流程(圖3)為:首先對4個溝槽的視頻進行分解,采用幀差法提取溝槽的關鍵幀;然后對關鍵幀進行自適應閾值化和高斯濾波處理;最后根據提取的輪廓特征分析判斷是否有裂紋。

2.4 表觀質量檢測模塊

表觀質量檢測模塊的測量原理是基于測量模塊獲取的三維點云數據和裂紋檢測模塊ET相機獲取的表觀圖像特征,采用先進視覺算法技術及圖像識別方式獲取表觀缺陷位置和投影面,再結合三維點云數據模型匹配方式計算其缺陷深度。典型的擋肩掉塊三維點云圖見圖4。

圖3 裂紋識別流程

圖4 擋肩掉塊三維點云圖

2.5 軌枕編號模塊

軌枕編號模塊是通過對軌枕模具號的自動識別,與生產批號構成軌枕的唯一編號,實現軌枕的可追溯性,并通過控制主機調用EBS全自動噴碼設備[10]將編號噴印在軌枕上表面,便于在軌枕的后續轉運過程中進行分揀和跟蹤。

軌枕模具號通過激光三維圖像傳感器獲取的點云數據處理成立體灰白圖(圖5),采用機器學習和模板自動優化匹配算法實現模具號的自動識別。如2018年8月4日夜班生產的116號模具的第1根軌枕編號為2018080402116-1,噴碼效果如圖6所示。

2.6 控制主機

圖5 模具號三維立體灰白圖

圖6 軌枕噴碼效果

控制主機是整套檢測系統的中央集成控制中心,與生產線生產系統、生產車間中控系統及數據信息平臺形成信息交互。軌枕脫模后運至檢測平臺,生產系統通過信號反饋自動啟動檢測程序,檢測完畢后將相關信息推送至后續工序及檢測信息平臺,并反饋生產系統將檢測完畢后的軌枕轉運至下道工序。當檢測出A類不合格軌枕時自動觸發現場聲光報警,提示現場巡檢人員進行確認處理,實現了檢測工序全自動化、智能化、信息化作業。

2.7 檢測數據信息平臺

檢測系統實現了雙塊式軌枕的尺寸、表觀質量的逐根檢驗,并形成每根軌枕的檢測信息檔案及編碼,軌枕檢測數據生成后自動上傳數據信息平臺(圖7),可實現檢測數據的存儲、管理、分發及檢測報告的自動生成。由于軌枕檢測數據量大、覆蓋面全,可通過大數據分析對軌枕生產質量和模具質量進行追蹤。

圖7 檢測數據信息平臺

主要應用效果體現在以下3方面:

1)針對同一模具,可搜集一段時間內的檢測數據來分析模具的尺寸變形情況。圖8是19#模具在2018年7月11日至8月30日期間生產軌枕的兩承軌槽外側底腳間距參數的檢測數據及其變化趨勢,結合多個參數的變化趨勢可及時掌握模具的質量變化。

圖8 兩承軌槽外側義腳間距離分析趨勢圖

2)針對一段時間生成的軌枕,通過分析各項參數的檢測數據,可以及時掌握不合格指標的分布情況,便于作業人員掌握生產中的不足。生產質量分析圖見圖9。

圖9 生產質量分析圖

3)自動生成當天批次的生產質量報告,匯總當天生產產量、合格情況、不合格參數分析、單項分析結果及A類不合格軌枕編號。

3 應用情況

雙塊式軌枕外形質量快速檢測系統于2017年研制以來分別在南漳、奉節、吉首和蘄春4個軌枕廠進行了工程應用,覆蓋了1×4,2×4這2種形式的生產線,涉及國內雙塊式軌枕生產線設備主要制造廠家,與各制造廠家的生產控制系統及軌枕廠的中控系統、生產信息化管理系統均形成了信息交互、互聯互通,實現檢測系統無人化、全自動化運行,檢測數據自動上傳,A類不合格軌枕實時報警。

3.1 檢測效率

1×4和2×4形式的生產線生產節拍分別為2.5 min和4 min,每次檢測4根軌枕,而2×4形式的生產線軌枕1次脫模8根,且運輸過程中排布不齊,因此需要進行二次分揀和規整。綜合考慮軌枕運輸至檢測平臺、生產線快節奏運行等因素,檢測工序作業時間不宜超過100 s。目前,可實現4根軌枕的檢測時間為80 s。

3.2 檢測精度

雙塊式軌枕尺寸參數除了套管深度120 mm處偏離度采用套管上平面與承軌面測量夾角進行反算外,其余尺寸參數均是通過三維點云圖計算獲取。測量精度采用標準量塊進行垂向和橫向精度復核,軌枕尺寸參數檢測精度以人工復核為準,主要選取小鉗口距、凹槽深度等測量工裝簡易且受人工影響小的參數進行復核,復核誤差均在0.1 mm以內。圖10為軌枕檢測后自動生成的外形尺寸檢測數據。

圖10 外形尺寸檢測數據(單位:mm)

3.3 運用效果

檢測系統在某廠已累計檢測37萬根軌枕,總體運行良好。通過對其檢測數據的分析,軌枕模具號識別率可達99.15%;表觀缺陷受掉塊大小及門檻值設置影響,按照TB/T 3397—2015要求其識別率可達97%以上。一些生產廠家對缺損掉塊要求較嚴,比標準要求尺寸小的缺損掉塊也應處理。因此,比標準要求尺寸小的掉塊未納入統計。

檢測數據的模具質量分析和生產質量分析為生產人員有針對性地進行模具維護和生產過程質量把關提供了較好的數據支撐。

4 結語

通過現場的運用驗證,雙塊式軌枕外形質量快速檢測系統可滿足TB/T 3397—2015《CRTS雙塊式無砟軌道混凝土軌枕》的出廠檢驗要求,與雙塊式軌枕生產線相匹配,大大提高了檢測效率,并實現了全參數、自動化、智能化檢測,檢測數據自動上傳生產管理平臺,實現了雙塊式軌枕生產質量壽命周期內的跟蹤管理,但也存在一些不足:

1)雙塊式軌枕外形質量快速檢測系統尚未作為軌枕生產廠的必備設備進行推廣,因此初期生產線建設未考慮預留該檢測工位,不便于后期升級改造。

2)由于模具溝槽在清理過程中采用金屬絲刷會形成細微劃痕,導致軌枕溝槽表面有類似裂紋痕跡,對裂紋識別造成一定誤判。

3)裂紋識別主要是基于機器視覺和深度學習技術,需要大量的數據進行訓練,而軌枕生產隨著工藝水平的提高,實際存在的裂紋數據很少,因此還需通過使用進行數據積累。