石油化工管道輸油泵節能技術分析與應用

葛友匯(九江石化設計工程有限公司,江西 九江332000)

1 管道三種流量調節方式

石油化工管道的流量調節主要是通過改變管路特性曲線或是離心泵特性曲線實現的,目前常用的調節方式有調節閥調節、泵打回流調節和改變離心泵轉速[1]。以下結合管路和離心泵特性曲線對這三種調節方式進行介紹和技術比較。

1.1 調節閥調節

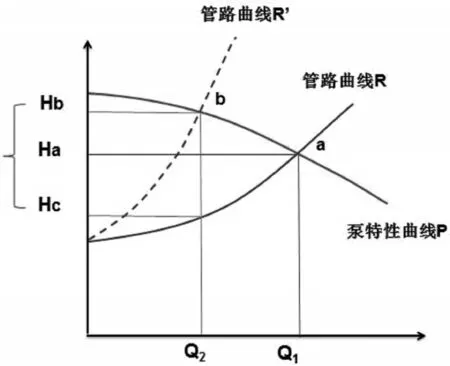

采用調節閥調節是傳統的調節方式,它是通過節流改變管路特性曲線來進行調節的。由圖1所示,當流量為Q1時,系統在a 點(通常稱為泵和管道系統的工作點)工作,當操作流量從Q1減少到Q2時,由于管路特性曲線R 不變,管路需要的揚程將由Ha下降到Hc;由于泵特性曲線不變,泵提供的揚程將由Ha上升到Hb,這時泵提供的揚程和管路所需要的揚程不匹配。為了使系統達到新的平衡,通過關小閥門,增大閥門阻力降,則管道的特性曲線變陡,如圖1所示,管道特性曲線由R變為R’,機泵運行工作點從a 點移到b 點[2]。這種調節方式主要存在的問題是會有(Ha-Hc)的揚程消耗在調節閥節流上,造成一定的水頭損失。

圖1 調節閥流量調節示意圖

1.2 泵打回流調節

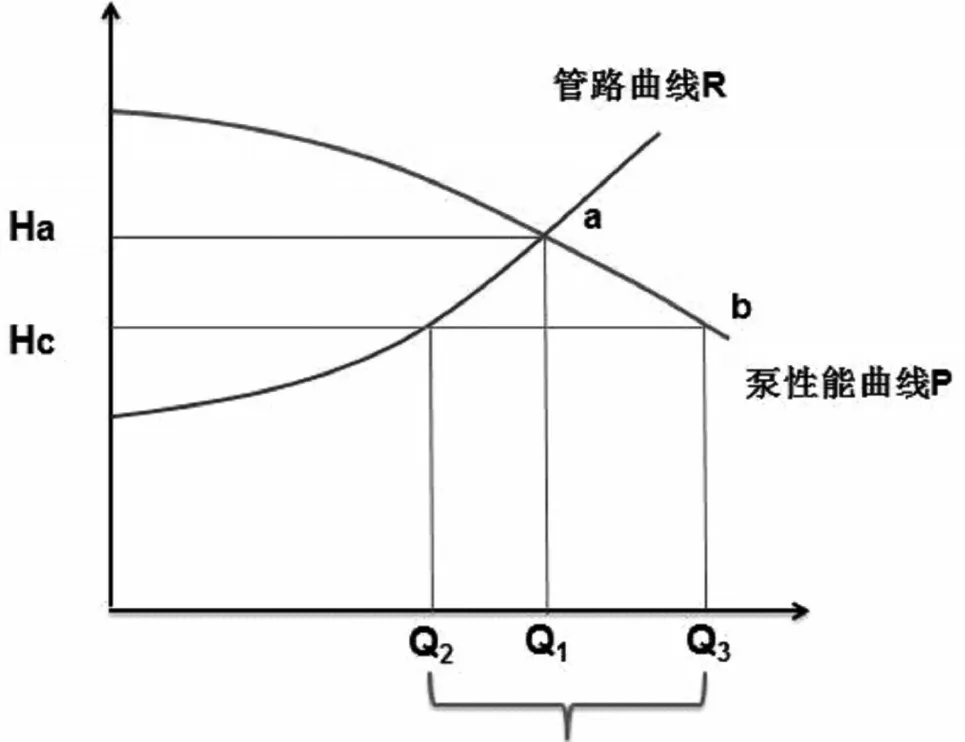

采用泵打回流調節是通過人為增大離心泵入口流量以便適應泵特性曲線來進行調節的。由圖2所示,當操作流量從Q1減少到Q2時,可通過泵打回流使泵的實際通過流量由Q2增大到Q3,此時泵提供的揚程為Hc,滿足流量為Q2時管路所需要的能量。這種調節方式主要存在的問題是泵對(Q3-Q2)這部分流量做無用功,增加能耗。

圖2 泵打回流流量調節示意圖

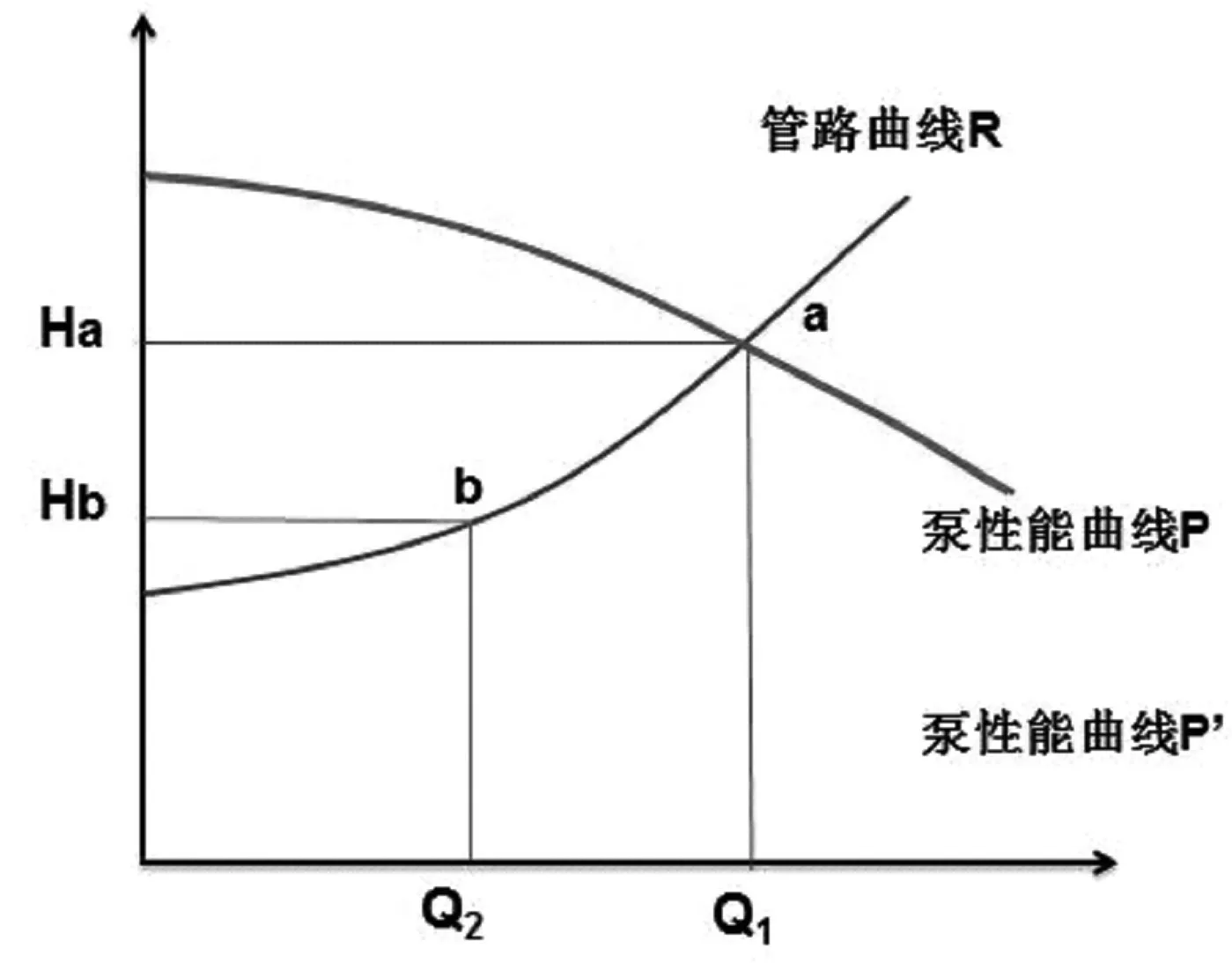

1.3 改變泵轉速

采用改變泵轉速調節是在管道降量輸送下最節能的調節方式,它是通過調節泵轉速改變泵特性曲線來進行調節的[3]。由圖3所示,當操作流量從Q1減少到Q2時,可調節泵轉速,使泵的特性曲線下移,運行工況點將從a 點移到b 點。這時泵的出口揚程正好等于管道所需要揚程,不存在揚程損失,也不存在泵打回流調節方式下的功率損失。

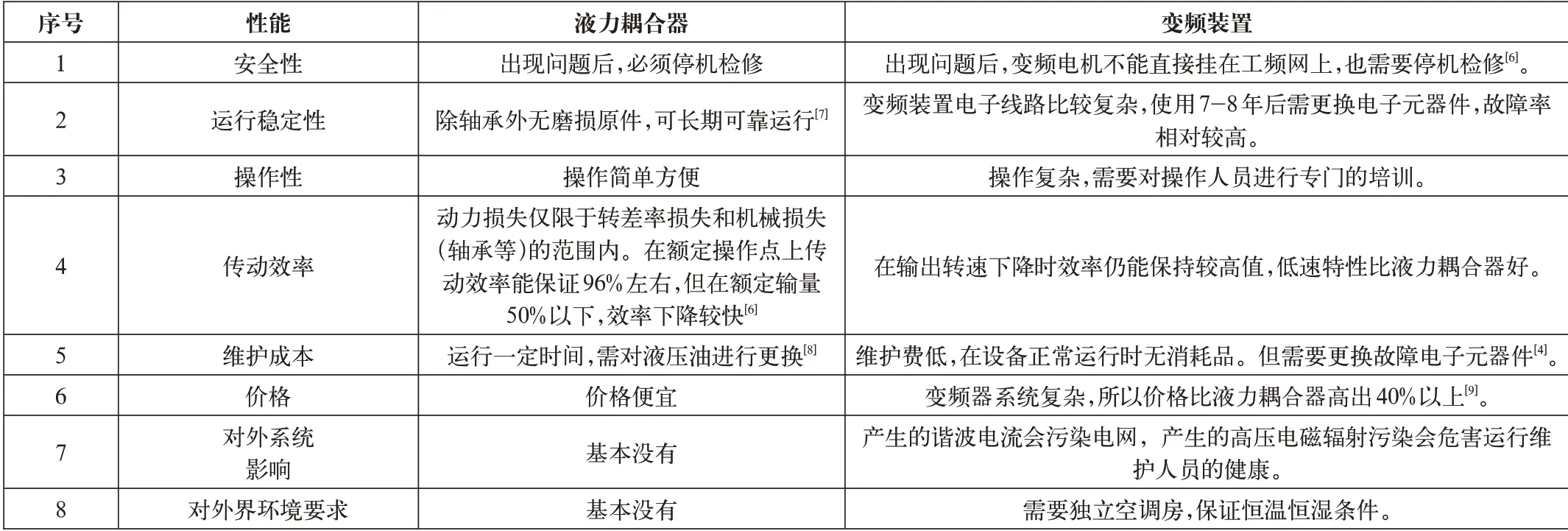

表-1 液力耦合器和變頻器性能對比表

圖3 變泵轉速流量調節示意圖

2 液力偶合器和變頻裝置比較

在石油石化管道上運用液力耦合器和變頻器都是為了調節泵的轉速,使泵的特性曲線發生變化從而避免調節閥的節流損失,兩者達到的結果是相同的,只是實現的方式不同。下面介紹液力偶合器和變頻裝置的工作原理并對其性能進行對比分析。

2.1 液力偶合器的工作原理

液力耦合器安裝在原動機與離心泵之間,其結構如圖4 所示,主要由殼體、泵輪和渦輪組成,其工作原理是利用液體為工作介質的一種液力傳動裝置。

圖4 液力耦合器結構示意圖

液力耦合器的渦輪和泵輪相對安裝,上面有徑向排列的葉片,兩者之間存在一定間隙,互不接觸。泵輪與渦輪組成一個可使液體循環流動的密閉工作腔,泵輪裝在輸入軸上,渦輪裝在輸出軸上。動力機帶動輸入軸旋轉時,液體被離心式泵輪甩出,這種高速液體進入渦輪之后就推動渦輪旋轉,將從泵輪獲得的能量傳遞給輸出軸。最后液體又返回泵輪,如此反復的動作形成周而復始的流動[4]。密閉工作腔內工作液的流量決定了能量傳遞的多少,可以通過勺管來調節工作液的流量,進而調節泵的轉速。

2.2 變頻裝置的工作原理

變頻裝置是安裝在供電電源和電機之間,通過改變電源的頻率從而改變電機轉速,而電機轉軸直接與泵相連,電機轉速變化必然導致泵的轉速變化。

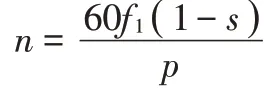

異步電動機轉速n表達式為[5]:

式中:f 為輸油泵電機的電源頻率,Hz;P 為電機的磁極對數;s為轉差率;n為異步電動機轉子轉速,r/min。

由公式可知,當轉差率s 變化不大時,轉速n 與頻率f 成正比,通過改變電機頻率f,即可改變異步電動機的轉速n。

2.3 液力耦合器和變頻裝置性能比較

目前在國內,無論是長輸管道輸油泵還是石油化工用輸油泵,大部分還是采用變頻裝置來實現調速,液力耦合器應用不多,但在帶式輸送機、給水泵和大型風機等方面有較多的應用。本文從8個方面對液力耦合器和變頻器的優缺點進行詳盡的對比,具體見表-1。

3 SPS模擬定速泵和裝有液力耦合器泵運行工況

3.1 SPS軟件和工程實例介紹

SPS(SYNERGEE PIPELINE SIMULATOR)是DNV GL 公司開發的一款世界公認的瞬態流體仿真應用軟件,其主要可對管道系統的水力、熱力工況進行模擬以及系統的調節過程進行仿真[10]。

本文以國內某輸油管道為例,采用SPS 軟件對定速泵和變速泵運行工況進行模擬,該管道具體參數如下:全長450km,管徑DN350,設計壓力10.0MPa,沿線共設8 座泵站,設計輸量為880m3/h,管道實際輸量只有650m3/h,共設有16臺液力耦合器。

3.2 裝有液力耦合器泵運行工況仿真

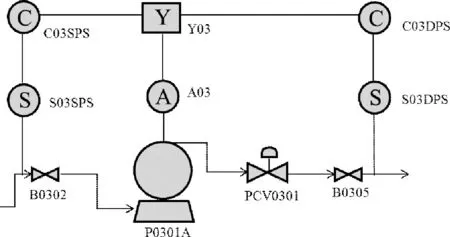

SPS仿真軟件中包含控制器、繼電器、組件傳感器、執行器,能夠完整地模擬離心泵PID控制系統[7]。如圖5所示,以該管道某離心泵邏輯控制簡圖為例,說明如何使用軟件中的PID控制元件來實現泵轉速的控制。

為防止進站壓力過低和出站壓力過高,在進站閥B0302上游設置傳感器S03SPS、在出站閥B0305 下游設置傳感器S03DPS,分別用于檢測該兩點的壓力。傳感器與各自控制器信號聯鎖,在控制器接收到壓力信號后,與各自初始設定的限定值進行分析對比。如進站壓力低于設定值,則控制器C03SPS向繼電器Y03 發出低壓力信號,如出站壓力高于設定值,控制器C03DPS 向繼電器Y03 發出高壓力信號,繼電器接收到壓力異常信號后,將聯鎖關閉進站閥或出站閥;如管道進、出站壓力保持正常狀態,未超出預先設定的限定值時,則進、出站控制閥保持全開狀態。

表-2給出了該管道在某工況下,5、6號泵站離心泵的運行工況。由該表可知,將6號泵站進站壓力設定為0.35MPa時,通過液力耦合器改變5號泵站輸油泵轉速,從而改變該泵的運行工況,使得泵的出口揚程剛好等于管路總摩阻加上6號泵站進站所需揚程,沒有剩余揚程,此時,5 號泵站出站調節閥處于全開狀態,避免了節流調節方式下的能頭損失,大大降低了能耗。

圖5 SPS模擬離心泵PID邏輯控制簡圖

表-2 輸油泵運行工況一覽表

3.3 調速前后技術和經濟效益對比

經模擬仿真發現:在450m3/h低輸量下,泵機組調速前轉速為恒定轉速2870r/min,調速后轉速大概在2000r/min;調速前揚程為恒定值1325m,調速后各輸油泵揚程大概在500m;調速前軸功率為恒定值1235KW,調速后各輸油泵功率大概在600KW;調速前各泵站出口調節閥節流損失約為5.0MPa,調速后泵的出口壓力剛好等于管路摩阻加下游泵站的進口壓力,沒有多余揚程,且上游泵站出口調節閥全開,沒有節流損失。

以該管道為例,對使用液力耦合器前后的運行費用進行測算:電價按0.6元/kW·H 計,考慮液力耦合器8%的效率損失,年節約5000 萬元運行成本,節能效果和經濟效益明顯。該管道16 臺液力耦合器的投資回收期不到半年,且隨著輸量變化增大,經濟效益愈發顯著。

4 結語

變頻器調速技術和液力耦合器調速技術都是通過調節泵轉速從而達到調節流量的目的。作為傳統的變頻器調節技術,具有較高的效率等優點,但存在費用高、操作復雜且存在污染電網以及高壓電磁輻射損害人員健康等諸多缺點;而液力耦合器調速技術具有操作簡單、價格便宜、運行穩定可靠等優勢,但其核心技術主要掌握在德國液力耦合器制造商福伊特公司。本人建議國內相關科研單位應重視液力耦合器調速技術的科研攻關,隨著相關設計理念不斷突破創新、理論與實際不斷結合,該技術必將在石油化工行業泵和壓縮機調速領域取代傳統變頻器調速技術,具有極為廣泛的應用空間。