多點預灰低碳清凈工藝在亞硫酸法糖廠的應用

吳 輝,羅煥祥,蘇喜德,馮永茂,韋國權,溫亦欽,韋連巍,李覃平,鄧立高

(1.廣西來賓湘桂糖業有限責任公司,廣西 來賓 546100;2.廣西大學輕工與食品工程學院,廣西 南寧 530004)

0 前言

甘蔗制糖生產中的清凈過程,要盡可能多地除去非糖成分,以便在結晶過程中得到優質的白砂糖,并取得好的糖分收回率。蔗汁中的各種糖分及非糖分以膠體狀態分散于蔗汁中,清凈過程是一個相當復雜的化學反應過程。亞硫酸法甘蔗糖廠常用澄清劑是石灰、二氧化硫、磷酸和絮凝劑等,清凈時主要利用它們在某一特定的pH值對蔗汁中的各種膠體起混合、反應、凝聚和絮凝等作用,最后使蔗汁中的細小懸浮膠體雜質聚集成為粗大的絮凝沉淀物,同時產生大量沉淀鈣鹽,這些沉淀具有良好的吸附作用,有助于蔗汁的清凈及除去色素。二氧化碳是碳酸法糖廠的主要澄清劑,與石灰乳生成的碳酸鈣沉淀是良好的吸附劑,碳酸法由于利用了兩個最適凝聚點,除去的非糖分比較完全,清凈效果比亞硫酸法的好,產品質量更好,貯存時也較少變色[1]。

我國甘蔗糖廠大多采用亞硫酸清凈工藝,由于存在清凈效率不夠高,產品白砂糖二氧化硫殘留量較多、白砂糖貯存時易返色等缺點,因此糖廠進行了各種亞硫酸法工藝的改進實踐。廣西來賓湘桂糖業有限責任公司(原廣西來賓永鑫糖業有限公司)在亞硫酸法傳統流程上,在硫熏中和后應用鍋爐煙氣二氧化碳飽充中和汁的清凈工藝,清凈效率、清混汁純度差均有所提高,白砂糖色值、殘硫量有所降低[2]。

為進一步改良清凈工藝,提高清凈效果,廣西來賓湘桂糖業有限責任公司參考其他制糖廠的實踐經驗,結合本廠的實際情況,2018/2019年榨季進行了多點預灰低碳清凈工藝的技術改造生產實踐。

1 多點預灰低碳清凈工藝

1.1 多點加灰的高堿預灰工藝

采用多點漸進式預加灰,使糖汁pH值逐漸升高,使糖汁中的各種雜質逐漸凝聚析出和形成穩定結實的沉淀物;加灰至強堿性可使更多的膠體和非糖分凝聚析出,從而清凈過程除去的非糖分總量較多,清汁純度顯著提高[3]。

2018/2019年榨季高堿預灰工藝為:預灰分5個點,加灰至規定pH值。壓榨機1#蔗汁槽pH值7.0~7.5,壓榨機3#蔗汁桶pH值10~11,壓榨機5#蔗汁桶pH值8~8.5,壓榨混合汁箱pH值10~10.5,制煉混合汁箱出口pH值10~11(硫熏中和前)。石灰乳濃度8~10°Be′。

1.2 鍋爐煙氣二氧化碳飽充中和汁低碳清凈工藝

采用磷酸亞硫酸清凈工藝。壓榨車間的混合汁經前述的多點預灰低碳清凈工藝、加熱處理后,進行硫熏中和處理,得到的中和汁送入飽充反應器,與鍋爐煙氣的二氧化碳進行飽充反應。二氧化碳來自鍋爐煙道氣。鍋爐煙道氣首先經過除塵、降溫、汽水分離,再通入壓縮機升壓至0.2MPa,送入吸附塔系統,變壓吸附提純煙道氣中的二氧化碳,最終將二氧化碳氣體純度提到10%~20%,送入飽充系統,進行反應[4]。使用的飽充設備是一種新型糖廠飽充系統——中和汁內循環螺旋連續式飽充反應器[2],二氧化碳煙氣從反應器上部引入至器底的鼓泡器中,中和汁自器底的切線方向送入,與二氧化碳煙氣混合螺旋上升,二氧化碳煙氣與中和汁在反應器內做有規則的循環撞擊運動,充分混合反應,二氧化碳與中和汁中鈣離子反應生成碳酸鈣顆粒,吸附非糖分,得到更好的清凈效果。碳飽充汁經加熱后送入沉降器進行沉降處理。后續處理按照糖廠常規的磷酸亞硫酸法清凈工藝流程進行。

主要工藝指標有:硫熏強度:23.0~29.0 mL;總磷酸值:400~450 mg/kg;清汁pH 值7.4~7.6;濾汁pH 值7.4;粗糖漿pH 值7.1~7.3,經上浮后pH 值6.8~7.0;清糖漿pH 值6.8~7.0。

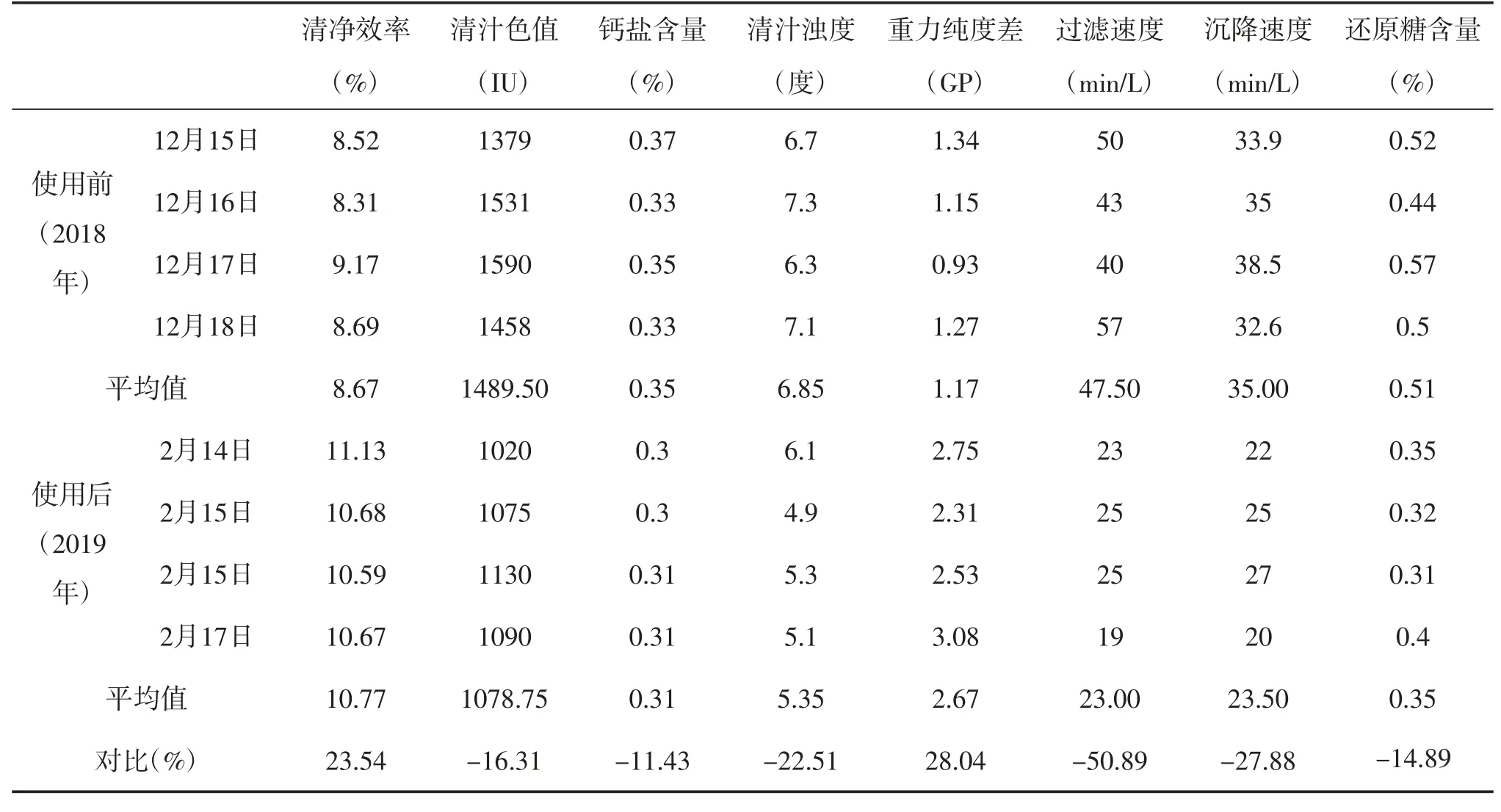

表1 項目實施前后清汁查定統計數據

2 結果與分析

由表1可知,清混汁重力純度差提高了28.04%,達到2.67GP;清凈效率提高了23.54%;清汁色值降低了16.31%,從結果看降低到了1000IU左右;清汁濁度下降了22.51%。取得了比項目實施前更好的清凈效果。主要原因就是通過多點預灰與低碳清凈工藝的結合,使更多的膠體和非糖分凝聚析出,磷酸鈣、亞硫酸鈣的反應更充分,加上碳酸鈣沉淀物的強吸附性能,除去了更多的色素、其他非糖分,從而實現了更好的清凈效果。

沉降速度提高了27.88%,過濾速度提高了50.89%。主要原因是較強堿性條件下,促進了磷酸鈣、亞硫酸鈣的反應生成,結合碳酸鈣沉淀物的生成,沉淀物更結實、壓縮性更小,因此沉降、過濾性能更好,提高了沉降、過濾的生產效率,也減少了糖分損失。

清汁鈣鹽含量降低了11.43%。主要原因是較強堿性條件下,促進了磷酸鈣、亞硫酸鈣的反應,反應更充分,生成沉淀物更完全,從而減少了清汁鈣鹽的含量。

清汁還原糖含量降低了14.89%。主要原因是多點預灰低碳清凈工藝的實施,蔗汁較長時間處在較強堿性條件下,還原糖分解速率、分解量都增多。但從生產效果看,由于多點預灰低碳清凈工藝的清凈效率提高,還原糖的分解增多的負面影響得到解決,總體清凈效果提高。

3 結論

生產實踐發現,多點預灰低碳清凈工藝的實施,最明顯的變化體現在清混汁純度得到了大幅度提高,同時硫磺消耗量下降。多點預灰也強化了整個壓榨過程的消毒殺菌效果。從煮糖反映的情況來看物料黏度比以往有所下降,煮糖對流效果得到提高。生產中未出現壓榨機入輥困難、鍋爐結焦以及產品大幅度增色等異常現象。總體上看,該工藝對制糖生產起到很好的促進作用。

使用該工藝投資、維護成本低,可自行改造。利用壓榨車間原有的石灰乳桶,加裝分管至各預灰點,如能利用好閑置的檢測裝置則投入費用更低,可起到小投入,大收回的作用。鍋爐煙氣二氧化碳飽充中和汁低碳清凈工藝并沒有延長傳統磷酸亞硫酸法流程,可把中和汁箱改造成飽充反應器,飽充時間2min左右,設備基本沒有積垢,故飽充反應器不用備用,中和汁泵全榨季不用輪換。

濾泥為微堿性,可生產肥料,不產生污染問題。鍋爐煙道氣二氧化碳回用于生產,實現其資源化利用,可以減少制糖企業二氧化碳排放量,減少制糖生產對環境不良影響,促進制糖清潔生產技術的進步。