輸氣管道與工業管道技術上的區別和對策

張有渝 李平利 袁 勇 陳曉南 林 鑫

1. 中國石油工程建設有限公司西南分公司, 四川 成都 610041;. 陜西省天然氣股份有限公司, 陜西 西安 710016;3. 四川石達能源發展有限公司, 四川 成都 610041

0 前言

輸氣管道(包括天然氣長輸管道和集輸管道,下同)和工業管道是同屬特種設備壓力管道中兩類不同的壓力管道,這兩類壓力管道在功能、屬性、使用的標準規范體系、材料選用、設計計算以及管道所處環境、施工檢驗檢測等方面都有很大區別,但是這些技術上的區別往往被忽視,又由于工業管道設計參數和工藝流程的復雜、苛刻,輸送的介質品種多樣,生產環境變化復雜,且有的工業管道還具有高溫高壓的特點,因此認為工業管道比輸氣管道復雜。由于這兩方面的因素交集,因而有可能將輸氣管道或其某一部分(如站場)和工業管道在壓力管道類別劃分上混淆不清,導致輸氣管道或其中的站場從設計開始到施工、檢驗檢測、驗收、投產運行的各個環節產生混亂以致錯誤,本文即為此對輸氣管道與工業管道在技術方面的區別進行分析比較,并提出相應對策。

1 定義及分析

1.1 定義

壓力管道:“利用一定的壓力,用于輸送氣體或者液體的管狀設備,其范圍規定為最高工作壓力大于或等于0.1 MPa(表壓)的氣體、液化氣體、蒸汽介質或者可燃、易爆、有毒、有腐蝕性、最高工作溫度大于標準沸點的液體介質,且公稱直徑大于25 mm的管道[1]。”

長輸管道:“產地、儲存庫、用戶間的用于輸送(油氣)商品介質的管道[2]。”

天然氣長輸管道:“產地、儲存庫、使用單位之間用于輸送經過處理的商品天然氣(常規天然氣、煤層氣、頁巖氣,致密砂巖氣及煤制合成天然氣)的長距離管道[3]。”

輸氣管道工程:“用管道輸送天然氣、煤層氣和煤制天然氣的工程;一般包括輸氣管道、輸氣站、管道穿(跨)越及輔助生產設施等工程內容[4]。”

輸氣站:“輸氣管道工程中各類工藝站場的總稱;一般包括輸氣首站、輸氣末站、壓氣站、氣體接收站、氣體分輸站、清管站等[4]。”

集氣管道:“氣田內部自一級氣液分離器至天然氣處理廠/凈化廠之間的天然氣輸送管道[5]。”

工藝:“生產某種物質產品所必須的方法、技藝。”

裝置內單元:“按生產完成一個工藝操作過程的設備、管道及儀表等的組合體[6]。”

裝置:“一個或一個以上相關聯的工藝單元的組合[6]。”

工業管道:“企業、事業單位所屬的用于輸送工藝介質的工藝管道、公用工程管道及其他輔助管道,劃分為GC 1級、GC 2級、GC 3級[7]。”

1.2 分析

分析輸氣管道和工業管道相關的定義,可以得出:

1)無論是輸氣管道還是工業管道,都是其所屬的輸氣管道工程或裝置的一個組成部分,輸氣管道必須與輸氣站及其它設施一起構成一個完整、獨立的工程,同樣工業管道必須與相關的設備及其它設施一起構成一個完整、獨立的生產單位(即裝置或工廠)。

2)雖然輸氣管道與工業管道同屬于壓力管道,但兩者的功能是完全不同的。輸氣管道是用于輸送商品介質天然氣的,將其從一地輸送至另一地,而工業管道是用于通過某種工藝生產某種物質產品的。

3)輸氣管道工程與工藝裝置所處的環境條件完全不同,輸氣管道工程是處于一個長條形或線形的長距離(數千米至數千千米的長度)自然環境中,而工藝裝置是由一個或數個工藝單元組成,處于一個有限空間的工廠范圍之中。

2 輸氣管道與工業管道的功能區別

輸氣管道與工業管道同屬于壓力管道,兩者的共同性在于都是通過內壓輸送流體介質,但兩者輸送的介質性質不同。在輸氣管道內介質的組份不變,僅有溫度和壓力的變化,因此介質的物理、化學性質無變化,僅是改變了介質所在的位置,這就是輸氣管道的功能。不僅輸氣管道如此,輸油管道和城鎮燃氣管道也是如此。

工業管道從屬于工藝裝置,工藝裝置的功能就是生產物質產品,這個功能決定了工業管道中輸送的介質組份是變化的,介質組份的變化可以分成兩類:

1)有化學變化的,即從裝置進口到出口,介質由一種或多種物質經過化學反應變化成了另外一種或多種物質,其組份性質發生了根本變化。

2)有物理變化的,即由原來混合的各種組份物質分離成了單種成份的物質,但組份和性質也發生了變化。

介質的這種化學變化或物理變化,必須是在裝置內完成,裝置包括了設備、相應的壓力管道和儀表、閥門等相關設施,因此工業管道在其中起到了不可或缺的作用。

3 輸氣管道與工業管道的屬性區別

壓力管道的功能決定了它在相應完整、獨立的項目中各自的屬性。由于輸氣管道工程中的輸氣管道和工藝裝置中的工業管道功能不同,因此具有各自不同的屬性,這種屬性的區別決定了輸氣管道和工業管道在設計參數、材料選用,標準規范使用以及設計計算公式、受力分析等方面的區別。

輸氣管道(包括輸氣站的工藝管道)的功能是輸送商品介質天然氣,將天然氣由某地起點輸送到另一地終點,輸送過程中僅有介質壓力和溫度的變化,輸氣這個功能在管道中就能夠完成,因此輸氣管道在輸氣管道工程中起著主體作用,這就是輸氣管道的屬性。

工業管道的功能是輸送組份變化的介質,介質的組份變化無論是化學變化還是物理變化都不可能在工業管道中發生和完成,必須是在與工業管道同屬于一個裝置的設備(包括塔器、反應器、加熱爐、熱交換器等工藝設備)中發生和完成。在設備中為了完成這些變化所必須具有的壓力、溫度等條件就決定了設備的設計壓力、設計溫度,再考慮到介質的腐蝕性,也就決定了材料的選用,與這些設備相連接的用于輸送這些介質的工業管道的設計參數及材料等也就隨之被決定了。因此裝置中的工業管道在裝置中起到的是從屬作用,這就是工業管道的屬性。

輸氣管道和工業管道的不同屬性決定了這兩類管道在設計、材料、制造、施工、檢測與驗收及生產運行等技術上的區別。

4 輸氣管道與工業管道技術上的區別

輸氣管道與工業管道在功能和屬性上的區別導致兩者在技術上也有著很多差異。

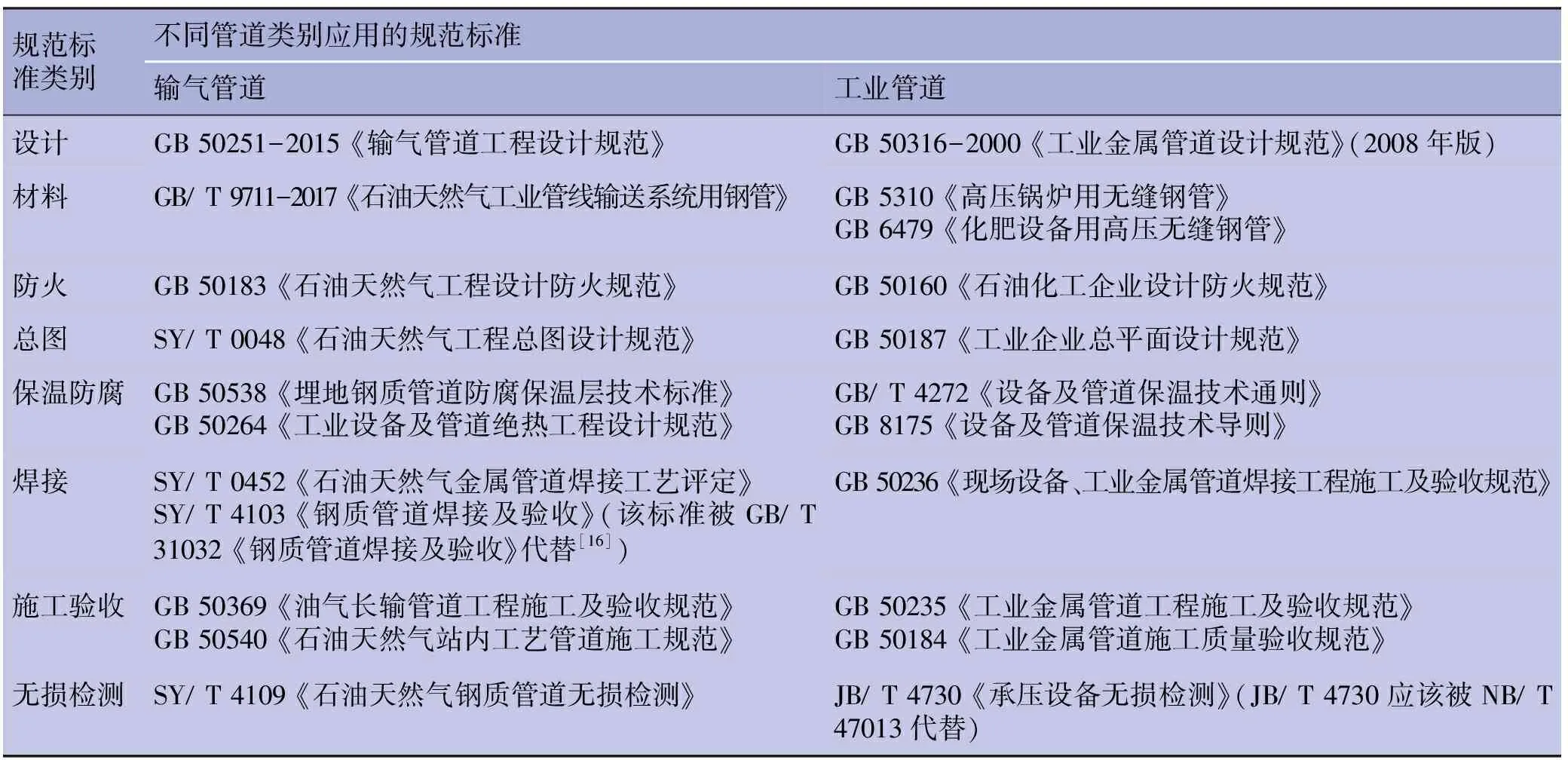

4.1 管道壁厚計算公式

GB 50251-2015《輸氣管道工程設計規范》(以下簡稱“GB 50251-2015”)和GB 50316-2000《工業金屬管道設計規范》(2008年版)(以下簡稱“GB 50316-2000(2008年版)”)是輸氣管道和工業管道設計遵循的主要規范,從表1所列直管計算壁厚公式可看出三點不同。

表1 直管壁厚計算公式比較表

Tab.1 Comparision of formulas for wall thickness of straight pipe

標準號及條款適用壓力管道公式GB 50251-2015第5.1.2條輸氣管道內壓δ=pD2σsφFt式中:δ為鋼管計算壁厚,mm;p為設計壓力,MPa;D為鋼管外徑,mm;σs為鋼管標準規定的最小屈服強度,MPa;φ為焊縫系數;F為強度設計系數,應按本規范表4.2.3和表4.2.4選取;t為溫度折減系數,當溫度小于120 ℃時,t值應取1.0;δ0為鋼管實際壁厚,mm。對壁厚要求:最小管壁厚度不應小于4.5mm,鋼管外徑與壁厚之比D/δ0,不應大于100。GB 50349-2015《氣田集輸設計規范》第7.1.3條直管壁厚計算公式與上式相同。GB 50316-2000(2008年版)第6.2.1條工業管道內壓ts=pD02([σ]tEj+pY)tsd=ts+CC=C1+C2公式適用條件:ts/D0<1/6式中:ts為直管計算壁厚,mm;p為設計壓力,MPa;D0為鋼管外徑,mm;Di為鋼管內徑,mm;[σ]t為在設計溫度下材料的許用應力,MPa;Ej為焊接接頭系數;tsd為直管設計厚度;C為厚度附加量之和,mm;C1為厚度減薄附加量,包括加工和螺紋深度及材料厚度負偏差,mm;C2為腐蝕或磨蝕附加量,mm;Y為系數,當ts 4.1.1 壁厚公式的理論基礎不同 承受內壓的直管屬于旋轉殼體的一種,旋轉殼體應力分析理論有兩類:一是忽略彎矩的無力矩理論,即薄膜理論;另一是彈性力學應力分析理論。前者導出的是壁厚計算的薄膜應力公式,該公式計算的是沿壁厚均勻分布的兩向應力,即軸向應力和周向應力,忽略了徑向應力。后者導出的則是拉美公式[8-9],該公式計算的應力是三向應力,其中周向應力和徑向應力沿壁厚為非線性分布,軸向應力沿壁厚則是均勻分布。 GB 50251-2015采用ASME B 31.8-2010《輸氣和配氣管道系統》的壁厚計算公式,該公式源于無力矩理論的薄膜應力公式;GB 50316-2000(2008年版)采用ASME B 31.3-2004《工藝管道》規定的承受內壓的直管設計壁厚公式,該公式是拉美公式的經驗近似式[10]。 由上述分析可知,輸氣管道和工業管道的壁厚計算公式的理論基礎是不同的,前者采用無力矩理論,后者采用彈性力學應力分析理論,而且兩者均分別采自于美國壓力管道規范ASME B 31.8《輸氣和配氣管道系統》與ASME B 31.3《工藝管道》。 4.1.2 管道安全理念不同 輸氣管道與工業管道在確定管道壁厚的計算公式中都考慮到了安全系數,這是工程設計中的基本因素,目的是為在管道運行期間對可能損害管道安全的各種因素提供適當的安全裕量,在輸氣管道壁厚計算公式中體現為強度設計系數F,在工業管道壁厚計算公式中則體現在設計溫度下材料的許用用力[σ]t上,影響管道安全系數的因素主要有:材料的可靠性;提供材料機械性能數據的代表性;材料屈強比的大小;強度計算公式的準確性;制造、安裝工藝的完善性;檢驗技術的先進性,檢驗項目的多少和檢驗標準合格要求的高度;使用運行經驗的成熟性等[11]。 輸氣管道與工業管道雖然都考慮了管道壁厚計算的安全系數,但由于兩者所處的自然環境和社會條件完全不同,因此在管道安全系數確定的出發點和具體規定上也就完全不同。輸氣管道由于需穿越各種自然環境和城市村鎮,因此根據管道通過區域的不同環境條件采用改變管道應力水平(即改變管道壁厚)以強度確保管道自身的安全,從而為管道周圍環境提供安全保障(即采用不同的強度設計系數F)的理念,如此既可保證管道周圍環境的安全,同時也體現了管道的投資合理性。因此在GB 50251-2015中規定的強度設計系數F值根據地區分類而變化,由一級地區的0.8、0.72到四級地區的0.4。對于輸氣管道工程中的輸氣站內壓力管道,由于輸氣站一般也獨立存在于環境條件較差的野外,故該規范也按其所處地區類別分別規定了強度設計系數F值取0.5或0.4,強度設計系數F值的規定與取值也源自于ASME B 31.8《輸氣和配氣管道系統》。 工業管道的管道壁厚計算中,設計溫度下的材料許用應力由材料的力學性能除以相應的安全系數而得,GB 50316-2000(2008年版)規定的材料安全系數與GB 150-2011《壓力容器》中材料安全系數的要求相同[12]。由于工業管道處于有限范圍的工廠環境中,材料的安全系數根據材料的類型和力學性能(強度極限、屈服極限、持久強度、蠕變極限)的不同而取值,因此只要按照規范規定選取許用應力值即可。許用應力值的大小與工業管道所處的環境條件完全無關,在GB 50316-2000(2008年版)規定使用應力表中的值既體現了許用應力所表達的安全強度,又體現了工程設計的投資合理性。 輸氣管道和工業管道由于所處的環境條件的不同而導致了各自管道壁厚計算公式中安全系數的重大區別,且兩者在安全理念和規范內容上存在重大差異,在設計上是無法統一的。 4.1.3 鋼管壁厚附加量不同 輸氣管道用鋼管的厚度是在用壁厚計算公式得出計算壁厚之后,圓整到鋼管標準規定的壁厚,一般沒有考慮材料厚度偏差和腐蝕裕量,但是美國標準ASME B 31.8-2010《輸氣和配氣管道系統》中規定只要采用該規范所列鋼管標準中的鋼管,則已經考慮了鋼管的各種壁厚負偏差,并且加了裕量,例如采用API SPEC 5 L 《管線鋼管規范》(第45版),設計者則不必再另加厚度負偏差了。 工業管道的壁厚計算公式中則明確規定了應該考慮厚度減薄附加量C1和腐蝕或磨蝕附加量C2。 輸氣管道由于距離長,鋼管用量巨大,且天然氣輸送量日益擴大,因此輸氣管道朝著高壓力、大直徑方向發展,對鋼管材料的要求也朝著高強度、微合金化的方向發展。與輸氣管道工程相配套的鋼管也有了自成體系的鋼管標準,在國際上得到廣泛應用的鋼管標準是美國標準API SPEC 5 L 《管線鋼管規范》,目前我國正式翻譯出版的是第45版。該標準的最高鋼級為L 830 M(PSL 2),規定的屈服強度最小值為830 MPa[13]。我國目前用在輸氣管道工程上的鋼管最高鋼級是L 555 M(X 80 M),中國標準規定的該鋼級最小屈服強度為555 MPa。國際上在API SPEC 5 L 《管線鋼管規范》基礎上編制了相應的鋼管標準ISO 3183 《石油天然氣工業管線輸送系統用鋼管》。中國在ISO 3183-2012《石油天然氣工業管線輸送系統用鋼管》標準基礎上修改編制了國家標準GB/T 9711-2017 《石油天然氣工業管線輸送系統用鋼管》[14],該標準在中國輸氣管道工程上得到了廣泛應用,輸氣管道及站場用的鋼管在鋼級選用、化學成分要求、拉伸試驗要求、沖擊試驗、尺寸及其偏差、水壓試驗等方面的技術要求均按照該標準執行。管線鋼管在煉鋼軋制工藝上采用了微合金化理論和控軋控冷工藝,使鋼材得到針狀鐵素體或低碳貝氏體的金相組織,保證了鋼管既具有高強度,又具有良好的可焊性,這是與工業管道用鋼管在技術上的重大區別,GB 50349-2015《氣田集輸設計規范》規定氣田集輸管道用鋼管也是選用GB/T 9711《石油天然氣工業管線輸送系統用鋼管》[15]。 工業管道由于其所屬裝置/工程的原料和產品的多樣化,其設計參數更是各不相同,鋼管使用量不是太大,因此工業管道選用的鋼管尚無自成體系的標準,均是使用相應的鋼材和鋼管標準,GB 50316-2000(2008版)所列的鋼材標準有:鋼管標準GB/T 13793《直縫電焊鋼管》、GB/T 9948 《石油裂化用無縫鋼管》、GB 6479《高壓化肥設備用無縫鋼管》、GB/T 8163《輸送流體用無縫鋼管》、GB 3087《低中壓鍋爐用無縫鋼管》、GB/T 5310 《高壓鍋爐用無縫鋼管》、GB/T 12771 《流體輸送用不銹鋼焊接鋼管》、GB/T 14976 《流體輸送用不銹鋼無縫鋼管》;鋼板標準GB 912 《碳素結構鋼和低合金結構鋼 熱軋薄鋼板和鋼帶》、GB/T 3274 《碳素結構鋼和低合金結構鋼 熱軋鋼板和鋼帶》、GB 713 《鍋爐和壓力容器用鋼板》、GB 3531 《低溫壓力容器用低合金鋼鋼板》、GB/T 4237 《不銹鋼熱軋鋼板和鋼帶》。 這些鋼材標準也是其它類別壓力管道和其它工業工程普遍采用的,工業管道由于設計條件多樣化,且有的設計條件要求很嚴格,因此對其材料的選用在規范GB 50316-2000(2008版)中有專門一章進行了規定,其中很多規定與輸氣管道的材料要求是大不一樣的,所以輸氣管道與工業管道在材料選用及材料標準上均有很大區別。 輸氣管道(包括輸氣站)由于其所處自然環境條件一般都在野外,受自然環境(特別是環境低溫)的影響比較大,輸送介質天然氣在管道中的溫度并不高,因而輸氣管道用鋼管對其低溫沖擊韌性的要求特別高,以防止鋼管脆性斷裂擴展和控制延性斷裂擴展。我國對輸氣管道工程中干線和站場用鋼管提出了在API SPEC 5 L 《管線鋼管規范》的基礎上對鋼管管體和焊縫進行夏比沖擊試驗的要求,規定其試驗溫度應低于管道通過當地的最低環境溫度,一般取-10、-20、-30 ℃,夏比沖擊韌性合格值根據不同鋼級和管徑分別為27、40、54、80 J(3個試樣最小平均值),此外還要求對鋼管試樣進行落錘撕裂試驗(DWTT),試樣的平均剪切面積應≥85%,詳細要求可以參見CDP-S-NGP-PL-006-2011-2 《天然氣管道工程鋼管用技術條件》和CDP-S-NGP-PL-009-2011-2《油氣管道工程站場用鋼管通用技術條件》。 工業管道對管道設計溫度≤-20 ℃而高于鋼材使用溫度下限的碳素鋼、低合金鋼、中合金鋼和高合金鐵素體鋼,要求進行夏比低溫沖擊試驗,試驗沖擊功合格值根據不同的鋼材分別為≥18、20、27、31 J(3個試樣平均值),GB 50316-2000(2008版)中均有明確規定。 以上對比可見,輸氣管道與工業管道設計規范都針對各自管道所處的環境條件和工況對鋼管提出了夏比低溫沖擊試驗的要求,但兩者之間有很大差別,特別是在夏比低溫沖擊試驗的試驗溫度與合格值上差異很大。 輸氣管道和工業管道都有各自不同的設計、施工、安裝標準規范體系,GB 50251-2015和GB 50316-2000(2008年版)都規定了引用的相應標準規范,從這些標準規范的不同也可以看出這兩類壓力管道的重大區別,這兩類壓力管道執行的部分規范標準見表2。 表2 輸氣管道和工業管道應用的部分規范標準對比表 Tab.2 Some codes of gas pipeline and industrial pipeline application 規范標準類別不同管道類別應用的規范標準輸氣管道工業管道設計GB 50251-2015 《輸氣管道工程設計規范》GB 50316-2000 《工業金屬管道設計規范》(2008年版)材料GB/T 9711-2017 《石油天然氣工業管線輸送系統用鋼管》GB 5310 《高壓鍋爐用無縫鋼管》GB 6479 《化肥設備用高壓無縫鋼管》防火GB 50183 《石油天然氣工程設計防火規范》GB 50160 《石油化工企業設計防火規范》總圖SY/T 0048 《石油天然氣工程總圖設計規范》GB 50187 《工業企業總平面設計規范》保溫防腐GB 50538 《埋地鋼質管道防腐保溫層技術標準》GB 50264 《工業設備及管道絕熱工程設計規范》GB/T 4272 《設備及管道保溫技術通則》GB 8175 《設備及管道保溫技術導則》焊接SY/T 0452 《石油天然氣金屬管道焊接工藝評定》SY/T 4103 《鋼質管道焊接及驗收》(該標準被GB/T 31032 《鋼質管道焊接及驗收》代替[16]) GB 50236 《現場設備、工業金屬管道焊接工程施工及驗收規范》施工驗收GB 50369 《油氣長輸管道工程施工及驗收規范》GB 50540 《石油天然氣站內工藝管道施工規范》GB 50235 《工業金屬管道工程施工及驗收規范》GB 50184 《工業金屬管道施工質量驗收規范》無損檢測SY/T 4109 《石油天然氣鋼質管道無損檢測》JB/T 4730 《承壓設備無損檢測》(JB/T 4730應該被NB/T 47013代替) 由于輸氣管道與工業管道所屬的項目功能不同,因此它們所處的自然環境及社會條件也就有著巨大差別,這些差別會直接體現在設計、材料選用、施工安裝、檢驗與驗收、生產運行等各個環節中,而且在使用的規范標準中也都存在著由這些差別導致的不同技術要求。 輸氣管道由于跨越長度大,即使同一條管道在不同位置所處的自然環境及社會條件相差都會很大,而與工業管道在技術要求上的差別體現在地形地貌、氣候、濕度和建構筑物、人群及社會活動等方面,例如: 1)管道壁厚計算公式強度設計系數隨著地區類別不同而取值。 2)管道鋼管的坡口形式和尺寸應滿足管道清管器通過的要求。 3)管線連頭口的焊縫宜預留在地形較好的直管段上,不應強力組對。 4)輸氣站內管線應采用地上或埋地敷設,不宜采用管溝敷設。 5)站場埋地鋼質管道的防腐層宜采用加強級或特加強級,可采取外防腐層加陰極保護的聯合防護措施。 6)當惡劣氣候條件影響焊接質量時,應停止焊接,惡劣氣候條件包括(但不限于)大氣潮濕、風沙或大風,如有條件,可使用防風棚焊接,焊接工藝規程應規定適于焊接的氣候條件[17]。 工業管道所屬的裝置/工廠一般都處于地形平整的有限空間范圍內,而且與周圍社會是隔離的,因此不論是施工還是運行階段都有比較良好的自然環境和社會條件,所以輸氣管道的規范標準中的許多技術規定在工業管道規范標準中是沒有的,這是兩者的一個重大區別。 美國標準協會(ASA)于1926年為開發壓力管道規范設立了一個B 31項目,其主管機構是當時美國機械工程師協會(ASME),B 31專業委員會經過數年的工作,于1935年頒布了第1版《美國壓力管道試行標準規范》,該規范由適用于不同行業的幾個獨立篇章構成,后來于1942年出版了正式的ASA B 31.1《美國壓力管道標準規范》(以下簡稱“ASA B 31.1”)。 從1955年開始,ASA B 31.1中適用于不同行業的幾個獨立篇章被分離出來分別編制成為不同的壓力管道規范出版,首先是ASA B 31.8 《氣體輸送和分配管道系統》,隨后是1959年出版的ASA B 31.3 《石油煉廠管道規范》,此后其它獨立的篇章也陸續被出版成為相應的壓力管道規范,其規范編號如下:B 31.1 《動力管道》,B 31.2 《燃氣管道》(1988年撤銷),B 31.3 《工藝管道》,B 31.4 《烴類,液態石油氣,無水氨和酒精的液體輸送管道系統》,B 31.5 《冷凍管道》,B 31.6 《化工廠管道》(從未出版),B 31.7 《核管道》(移入ASNE鍋爐壓力容器規范第Ⅲ卷《核電站部件建設標準》),B 31.8 《氣體輸送和分配管道系統》,B 31.9 《建筑用管道》,B 31.10 《深冷管道》(從未出版),B 31.11 《漿液管道》。 B 31.6 《化工廠管道》初稿于1974年完成,但由于該規范與B 31.3 《工藝管道》內容關聯太密切,因此1976年二者被合并成ANSI B 31.3-1976 《化工廠和煉油廠管道》出版[17]。 B 31專業委員會曾編寫了B 31.10 《深冷管道規范》草案并于1981年擬上報批準,但也由于它與ASNI B 31.3 《化工廠和煉油廠管道》關聯太密切,因此也將其并入ANSI/ASME B 31.3-1984《化工廠和煉油廠管道》于1984年出版[10]。 1978年12月美國國家標準學會(ANSI)B 31專業委員會改組成ASME壓力管道規范B 31委員會,壓力管道規范編號改為ASME B 31。 ASME B 31.8 《輸氣和配氣管道系統》自1955年正式出版以來,至2018年共修訂出版了20個版本。 從ASME B 31.3 《工藝管道》和ASME B 31.8 《輸氣和配氣管道系統》修訂出版的歷史可以得到以下啟示: 1)與早期出版的ASA B 31.3 《石油煉廠管道規范》在內容上有密切關聯的B 31.6 《化工廠管道》和B 31.10 《深冷管道》經過25年的實踐,都被合并到B 31.3 《工藝管道》中出版成為新的規范B 31.3 《工藝管道》,自1984年出版了B 31.3規范后,雖然每隔3年增加、更新內容,但該規范并沒有再與其他壓力管道規范發生合并。 2)ASME B 31.8 《輸氣和配氣管道系統》自1955年獨立正式出版以來,雖然至今經過60年的修訂出版,但從未與其他壓力管道規范發生過合并或重大修訂,與ASME B 31.3 《工藝管道》從未發生過在內容分類上合并交集之事。 由此可見,ASME B 31.8 《輸氣和配氣管道系統》與ASME B 31.3 《工藝管道》是兩個不同類別且完全獨立的管道體系的規范。 1)輸氣管道與工業管道雖同屬壓力管道范疇,但在功能、屬性、材料選用、焊接施工、生產運行等方面都有重大區別,應是自成體系的不同類別的壓力管道,因此,在技術和管理上應區別對待,不能將其混同在一起。 2)輸氣管道與工業管道都有各自完整獨立的規范標準體系,因此從設計到生產運行的全過程中都應該遵循各自體系的規范標準,從而保證輸氣管道和工業管道的正常安全運行。 3)不同類別的壓力管道有著不同的材料體系,特別是在高、低溫工況下的材料性能,必須得到保證,因此輸氣管道和工業管道應遵循規范標準的規定,在各自的材料體系中選材,合理使用材料,保證管道的安全性。 輸氣管道和工業管道是功能、屬性完全不同的兩類各自獨立的壓力管道,二者都有成熟完整的規范標準體系,在設計、施工和管理的各個環節都應根據這個原則區別對待,進行生產和運行管理。4.2 鋼管材料選用與材料標準

4.3 沖擊試驗溫度及沖擊功要求

4.4 設計、施工、安裝規范及標準

4.5 所處自然及社會條件與設計、施工

5 美國相關規范編制歷史變遷的啟示

6 對策

7 結論