飛機撞擊下高溫氣冷堆乏燃料廠房損傷研究

馮 堯,王洪濤,王曉欣,王海濤

(清華大學 核能與新能源技術研究院,先進核能技術協同創新中心,先進反應堆工程與安全教育部重點實驗室,北京 100084)

“9·11”事件后,大型商用飛機對核電廠的惡意撞擊已成為現實風險。美國核管會(NRC)[1]與國際原子能機構(IAEA)[2]先后確定了核電廠抗大型商用飛機撞擊的要求。2016年,國家核安全局發布新版《核動力廠設計安全規定》[3],增加考慮“商用飛機惡意撞擊”的影響。

針對核電廠抗飛機撞擊能力評估,國內外開展了大量數值模擬分析[4-6],主要包括載荷時程法(解耦方法)和直接耦合方法。其中載荷時程法是將飛機的撞擊力載荷時程曲線施加到廠房,計算結構動力響應;直接耦合方法同時對飛機和廠房建模,模擬其撞擊過程。直接耦合方法充分考慮了飛機與廠房的相互作用及飛機形狀的影響,對飛機撞擊廠房復雜過程的模擬更為準確,有利于真實反映局部損傷狀況,因此近年來得到廣泛應用。

高溫氣冷堆(HTGR)作為“十三五”國家科技重大專項的一部分[7],其在商用飛機撞擊載荷下的結構完整性受到廣泛關注。高溫氣冷堆的乏燃料采用干式貯存方式,乏燃料廠房為方形結構,內部包含大量乏燃料貯存井。目前,國內外的飛機撞擊分析對象主要集中在圓殼形的反應堆安全殼,對乏燃料廠房這樣復雜結構方形廠房的相關分析相對較少。本文使用ABAQUS/Explicit對典型模塊式高溫氣冷堆干式貯存乏燃料廠房在飛機撞擊下的響應開展耦合數值模擬,評估廠房的損傷情況,并分析廠房外形及內部結構對抗飛機撞擊能力的影響。

1 計算模型與方法

1.1 乏燃料廠房模型

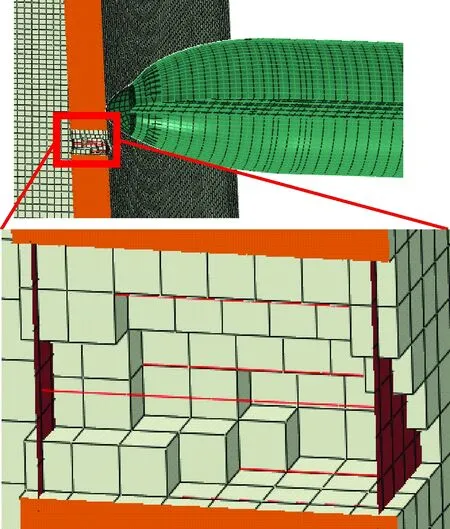

模塊式高溫氣冷堆乏燃料廠房通常采用干式貯存系統,該系統在自然通風條件下也能保證燃料與結構溫度低于限值[8]。典型的干式貯存乏燃料廠房結構如圖1所示。廠房下層是存放乏燃料的貯存區,上層為擺放設備用的乏燃料操作間。貯存區域內設有柵格狀的乏燃料貯存井,乏燃料罐堆疊于貯存井中,存放范圍參考圖1的線框所示,線框外圍區域空置。

圖1 乏燃料廠房的外觀及豎直方向剖視圖Fig.1 Exterior and vertical sectional view of spent fuel storage building

本文參考典型模塊式高溫氣冷堆干式貯存乏燃料廠房建立如圖1所示的有限元模型。廠房長35 m、寬25 m、高52 m,其中地下埋深18 m。標高+14 m以下為乏燃料貯存區,外墻厚1.6 m,貯存井厚0.3 m。廠房為鋼筋混凝土結構,混凝土牌號為C35。混凝土內外表層設置直徑40 mm、間距200 mm的鋼筋網,鋼筋網之間設置直徑20 mm、間距400 mm的拉筋。

廠房混凝土結構使用六面體單元模擬,鋼筋網使用殼單元模擬,拉筋使用梁單元模擬。通過嵌入式約束在混凝土與鋼筋、拉筋之間建立連接,如圖2所示。

為提高撞擊部位損傷計算的準確性,對飛機撞擊局部的網格進行加密,混凝土單元沿壁厚方向的尺寸為200 mm(厚度方向共計8個單元),其他方向尺寸不超過300 mm。在遠離撞擊點的區域,混凝土網格尺寸逐漸由300 mm增加至600 mm。鋼筋網單元、拉筋單元尺寸與混凝土單元保持一致。

使用混凝土損傷塑性模型模擬混凝土的非線性行為及在動力載荷下的損傷[9]。當混凝土進入應力應變曲線的強度軟化段后,彈性模量出現退化效應。等效彈性模量E與初始彈性模量E0之間存在以下關系:

E=E0(1-d)

其中,d為剛度折減系數,由材料的抗拉損傷系數dt、抗壓損傷系數dc通過以下關系綜合獲得:

1-d=(1-stdc)(1-scdt)

其中,sc和st為應力狀態的函數,用來模擬應力往復時剛度恢復的影響。抗壓、抗拉損傷系數dc、dt在0~1之間取值,取0時沒有破壞,取1時完全破壞。

圖2 混凝土與鋼筋、拉筋之間的嵌入式約束Fig.2 Embedded region constraint between concrete and reinforcement

混凝土的單軸應力應變曲線與損傷系數間的關系可表示為:

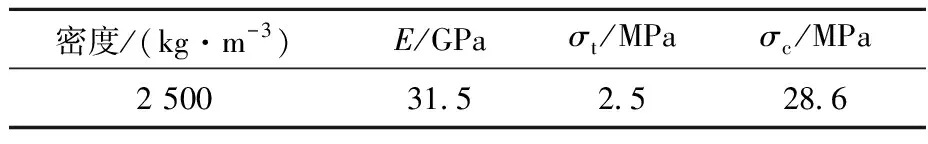

單軸拉、壓載荷下的應力應變曲線根據GB 50010—2010《混凝土結構設計規范》[10]確定,損傷規律選取Hao等[11]提供的數據。混凝土損傷塑性模型的材料參數列于表1。

表1 混凝土損傷塑性模型的材料參數Table 1 Material parameter of damaged plasticity model for concrete

通過動力增長因子(DIF)模擬混凝土在飛機撞擊載荷引起的高應變率下的強化效應。根據歐洲混凝土規范FIP Model code 2010[12],對應飛機撞擊事故中的應變速率范圍,DIF的值在拉、壓時分別取1.1和1.2。

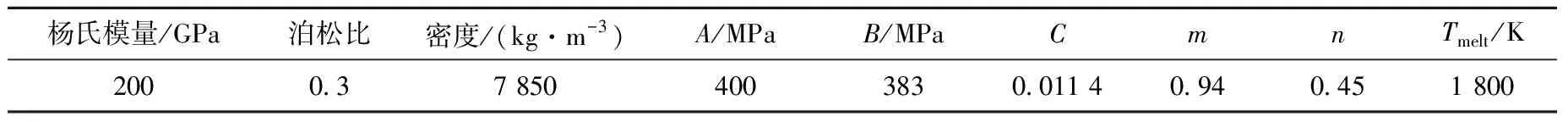

鋼筋網及拉筋使用Johnson Cook塑性模型[13]進行模擬,以充分考慮應變與應變速率對屈服應力的影響。Johnson Cook塑性模型的應力應變關系式為:

表2 鋼筋的材料常量Table 2 Material parameter of steel reinforcement

1.2 飛機模型

本文的飛機模型參考林麗等[14]建立的典型雙發商用飛機有限元模型,假定飛機總重150 t。使用殼單元及梁單元模擬飛機的結構部件,燃油、設備及乘客的載荷以分布質量的形式附加至飛機結構上。

為考慮材料在碰撞情況下的應變及應變率硬化效應,飛機材料使用Johnson Cook塑性模型[13]。

使用Johnson Cook動態失效模型模擬飛機材料的破壞和失效,定義損傷因子ω為:

其中:Δε為等效塑性應變的增量;εf為失效應變。當損傷因子ω大于1時發生失效。失效應變εf由下式給出:

εf=(D1-D2exp(D3σ*))·

其中:σ*為平均正應力與von Mises等效應力之比;D1、D2、D3、D4和D5為材料常量。一旦滿足失效準則,在后續計算中應力偏量設為0,且材料只能承受壓應力。飛機的Johnson Cook塑性模型材料參數根據文獻[9]取值。

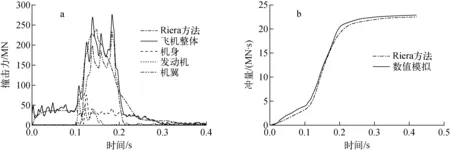

圖3示出利用以上有限元模型計算飛機撞擊無限大剛性墻的撞擊力時程及沖量時程曲線。有限元計算結果與利用Riera方法[15]計算的理論曲線基本吻合,驗證了飛機模型的合理性。

圖3 撞擊力時程(a)及沖量時程(b)與Riera理論時程的對比Fig.3 Comparison of force-time history (a) and impulse-time history (b) and Riera method result

1.3 飛機的構筑物耦合碰撞分析

利用上述廠房與飛機的有限元模型,使用ABAQUS/Explicit通過直接耦合法求解飛機撞擊廠房的過程。模型中不考慮周圍土壤對埋置部分的支撐作用,保守地在廠房模型底部(-18 m標高)固支。考慮飛機直接撞擊乏燃料貯存區的情況,撞擊點位于貯存區地上部分圖1所示的x方向墻面中心(+7 m標高)。

通過ABAQUS中的接觸定義,模擬飛機與廠房之間的撞擊作用。參照國際上對于飛機撞擊速度的選取范圍,將飛機初速度取為150 m/s[16]。耦合分析的時間步設為3×10-7~5×10-7s,分析表明進一步縮小時間步不會對計算結果帶來影響。

為全面研究廠房外形特點及內部結構在飛機撞擊中的影響,本文除撞擊乏燃料廠房的算例外,還構造了無貯存井方形廠房(簡稱無井廠房)與圓柱形安全殼模型,對比其在相同撞擊載荷下的損傷。各算例的具體情況列于表3。安全殼模型圓柱形殼體內徑50 m、總高度78.5 m,壁厚及配筋情況均與乏燃料廠房模型一致。撞擊位置依據文獻分析結果,取在最危險的中間高度。

表3 飛機撞擊工況Table 3 Scenario of aircraft impact

2 飛機-構筑物相互作用分析結果

2.1 乏燃料廠房的損傷分析

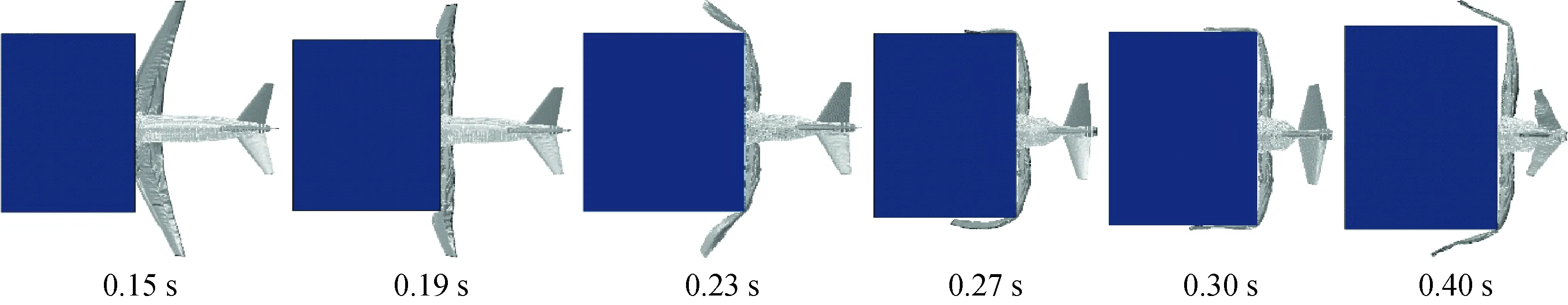

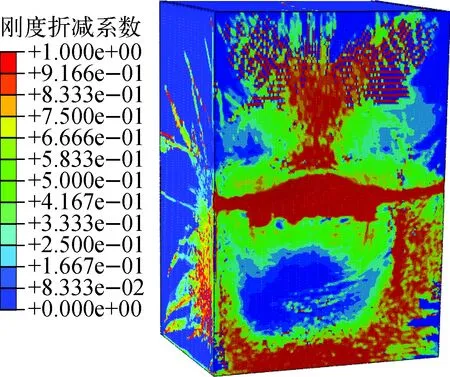

飛機撞擊乏燃料廠房的過程如圖4所示。為研究乏燃料廠房的損傷發展情況,圖5示出工況1時乏燃料廠房剛度折減系數d在撞擊過程中的變化。由圖5可見,在0.11 s之前只在機身及發動機接觸的廠房正面引起一定的局部損傷。機翼及發動機開始撞擊后,損傷顯著擴大。0.19 s能明顯觀察到從撞擊部位開始向遠處延伸的拉伸裂紋,這是由于撞擊作用在廠房上產生彎曲載荷,引起廠房外表面產生很大拉應力。隨撞擊面積增加,裂紋進一步向遠處擴展,乏燃料貯存區上層的乏燃料操作間也出現一定損傷。另外廠房底部也因飛機撞擊產生的彎曲載荷而出現裂紋。從0.27 s開始,機翼末端開始撞擊廠房側面。在0.30 s時,廠房側面已有一定損傷,但由于機翼彎折后的撞擊速度較小,廠房側面的損傷有限。在0.27 s機翼撞擊廠房正面的過程結束后,部分區域的剛度出現恢復現象(即d減小)。這是因為隨彎曲載荷的消失,混凝土承受的拉應力消失或變為壓應力,使得拉伸裂紋閉合。雖然這一區域的混凝土不能再承受拉力,但仍具有抗壓能力。

圖4 飛機撞擊乏燃料廠房的過程Fig.4 Process of aircraft impact on spent fuel storage building

圖5 工況1各時間步乏燃料廠房的剛度折減系數Fig.5 Stiffness degradation coefficient of spent fuel storage building at each step for scenario 1

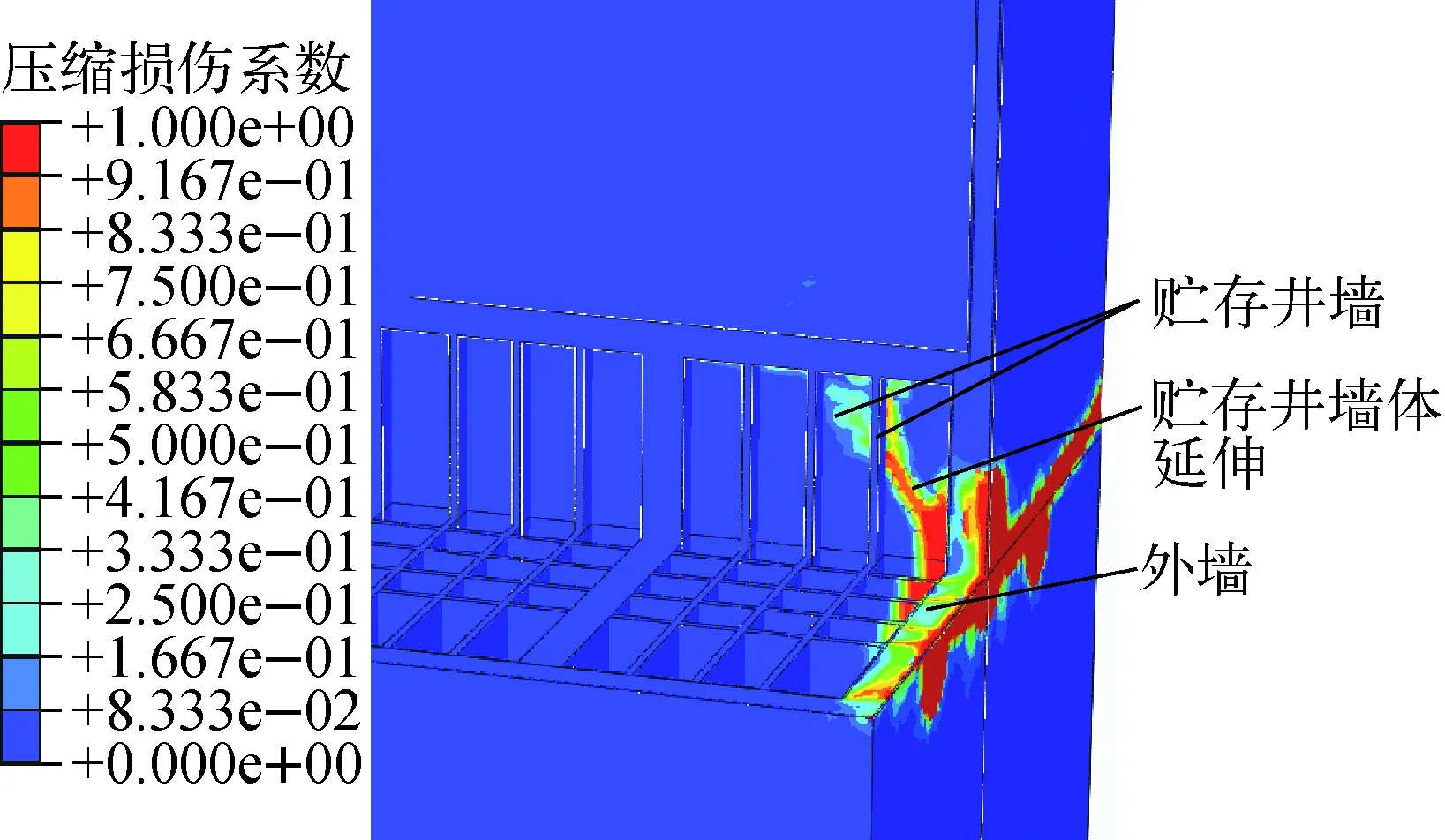

圖6示出廠房損傷最為嚴重的0.23 s時刻廠房外墻及乏燃料貯存井墻體的壓縮損傷系數dc。在外墻外表面,dc接近于1,但內表面很小。貯存井墻體延伸段與外墻連接處局部的壓縮損傷較嚴重。由于直接承受壓縮載荷,墻體沿著45°方向發生壓縮破壞,壓縮裂紋延伸至貯存井墻體。經過貯存井墻體后,損傷程度明顯減小,因此燃料貯存區的損傷并不嚴重。正是由于貯存井墻體延伸段承受了很大的壓縮載荷,限制了外墻在撞擊中的變形,大幅降低了外墻的損傷程度。

圖6 0.23 s時刻外墻及貯存井墻體的壓縮損傷系數Fig.6 Compressive damage coefficient in external wall and wall of storage silo at 0.23 s

2.2 乏燃料廠房結構完整性評價

IAEA將超設計基準事故分為有限損壞(DEE1)與嚴重損壞(DEE2)兩個級別[17]。對于DEE1,反應堆應保證安全停堆、余熱載出、包容與限制3個基本安全功能,局部非彈性變形和結構的整體破壞可被接受。采用IAEA針對DEE1提出的結構失效準則評價乏燃料廠房損傷程度,混凝土的壓縮應變小于0.005,鋼筋的拉應變小于0.05。對于混凝土的拉伸損傷并未作出限制,只要混凝土的拉力被傳遞到鋼筋,且鋼筋的應變未超過極限,拉伸破壞就可被接受。另外根據NRC的要求[1],混凝土的剪應變應小于0.005。

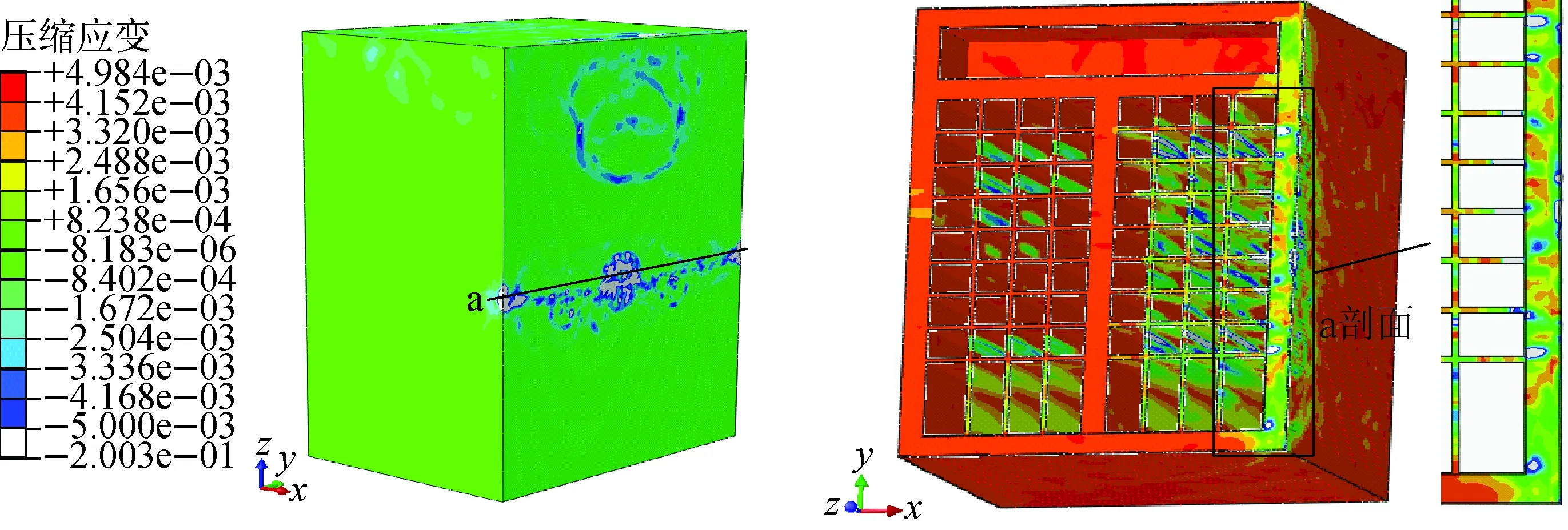

考慮到廠房最大程度的破壞出現在0.23 s左右(圖5),因此對該時刻混凝土的壓縮應變、等效塑性應變和鋼筋的拉伸應變進行分析與評價。圖7示出廠房與飛機接觸一側墻體正面與最大損傷處橫剖面的混凝土壓縮應變,高亮部分超過限值0.005。正面破壞嚴重的區域為機身、發動機直接撞擊局部,以及正面與側面連接處的墻角。墻體背面除了在與貯存井連接處存在小的局部應力集中現象外,總體區域的壓縮應變小于限值,壓縮損傷控制在許用范圍內。

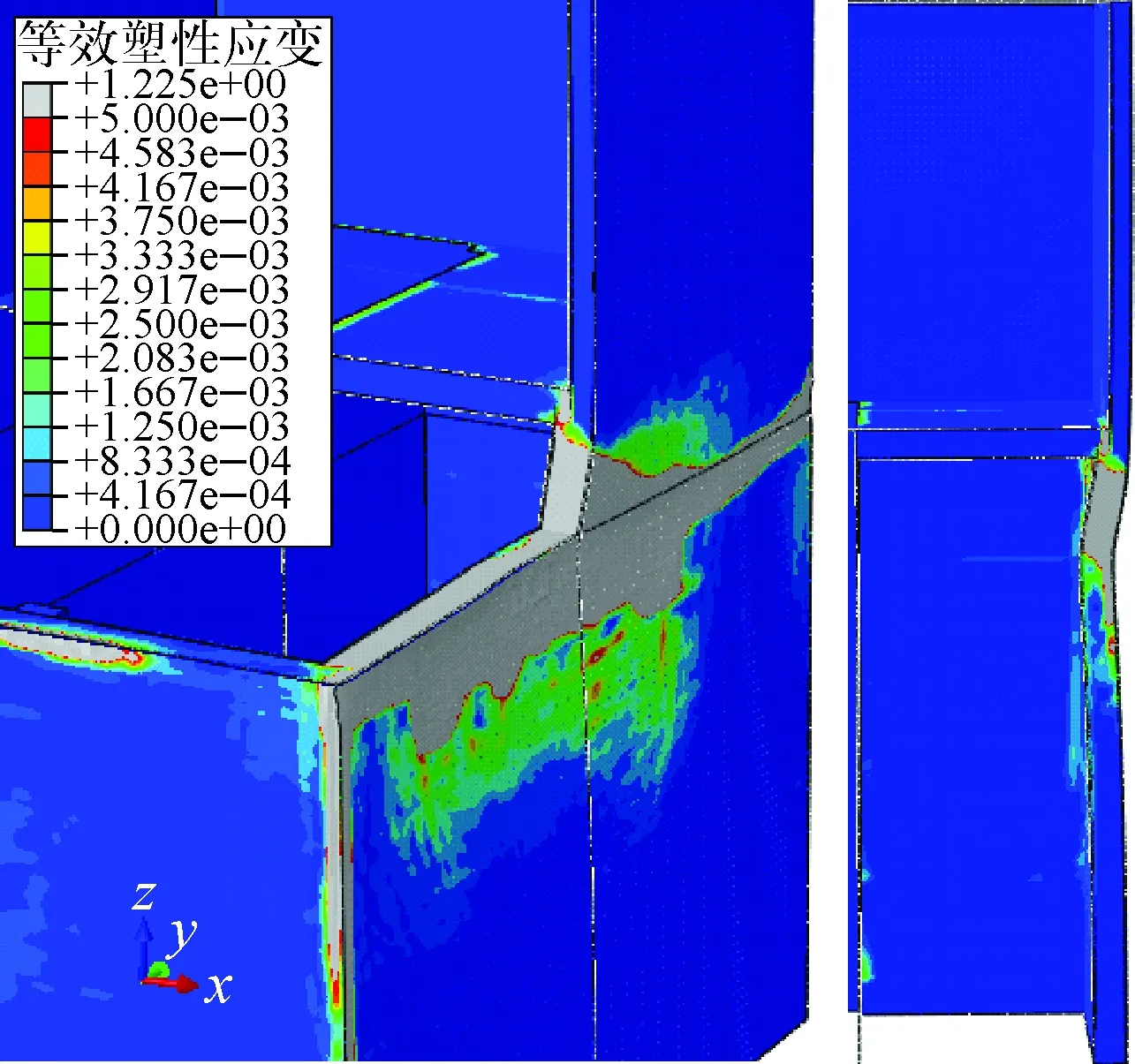

圖8示出廠房撞擊正面的混凝土等效塑性應變,并給出a、b兩個位置的剖視,圖8中高亮部分超過限值0.005。與壓縮損傷情形類似,機身與飛機兩個發動機撞擊處損傷最顯著,機身處應變超過限值的混凝土厚度為0.6 m,發動機處約為0.7 m。廠房背面塑性應變全部小于限值,結構保持完好。

圖7 0.23 s時刻乏燃料廠房混凝土的壓縮應變Fig.7 Compressive strain in concrete of spent fuel storage building at 0.23 s

圖8 0.23 s時刻乏燃料廠房混凝土的等效塑性應變Fig.8 Equivalent plastic strain in concrete of spent fuel storage building at 0.23 s

為對拉伸破壞進行評估,需校核鋼筋的拉伸應變,如圖9所示,廠房左右墻角處的外側鋼筋因應力集中而在局部超出限值,其余位置鋼筋的拉伸應變遠小于限值,結構的拉伸破壞可接受。

廠房在受到飛機撞擊后,廠房外墻在撞擊區域出現局部失效,包括前表面的壓毀和后表面的局部碎甲,在混凝土表面出現拉伸裂紋。但廠房外墻未出現貫穿,未發生坍塌與傾覆,整體結構的完整性得到保證。乏燃料貯存井墻體未出現明顯損傷,保證了對乏燃料的有效包容和保護功能,滿足DEE1的許用準則[17]。

圖9 0.23 s時刻乏燃料廠房鋼筋的拉伸應變Fig.9 Tensile strain in reinforcement of spent fuel storage building at 0.23 s

3 廠房結構對抗飛機撞擊性能的影響

3.1 內部結構的影響

乏燃料貯存井對廠房外墻具有支撐作用,為進一步評估其作用,圖10、11示出無井廠房的損傷結果。撞擊局部出現了嚴重的損傷,等效塑性應變云圖(圖11)顯示,撞擊高度的外墻混凝土已全部失效。除此之外,上層乏燃料操作間及廠房底部均出現大面積的拉伸裂紋。撞擊點處的最大位移達到0.82 m。與含井廠房的計算結果(圖6)相比,損傷程度出現顯著變化,表明貯存井墻體及其延伸段對外墻的有效支撐作用。

圖10 0.23 s時刻無井廠房的剛度折減系數Fig.10 Stiffness degradation coefficient of no-silo spent fuel storage building at 0.23 s

對于此類建筑結構,內部墻體樓板等結構可在飛機撞擊中承受很大的壓縮載荷,對外墻起到重要的支撐作用,避免外墻在撞擊中產生大損傷與大變形。在核電廠構筑物的設計中,適當增加內部支撐結構可明顯提高結構的抗飛機撞擊性能。

圖11 0.23 s時刻無井廠房混凝土等效塑性應變Fig.11 Equivalent plastic strain in concrete of no-silo spent fuel storage building at 0.23 s

3.2 廠房外形的影響

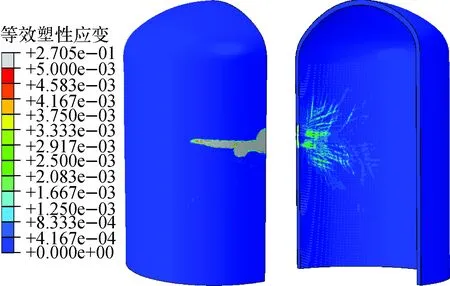

圖12 0.25 s時刻安全殼的剛度折減系數Fig.12 Stiffness degradation coefficient of containment at 0.25 s

圖12、13示出圓柱形安全殼結構在飛機撞擊下的剛度折減系數及等效塑性應變。圖12、13中顯示的0.25 s是安全殼損傷最嚴重的時刻,此時撞擊載荷對周圍墻體產生很大的彎曲載荷,引起外表面的拉伸裂紋。與方形無井廠房相比,安全殼裂紋擴展范圍較大、損傷分布較為均勻。撞擊局部發生失效的混凝土厚度為0.6 m,未發生穿孔,局部損傷程度顯著小于方形廠房。圖14示出圓柱形安全殼及方形廠房撞擊點的位移時程曲線,安全殼最大位移為0.2 m,遠小于方形廠房。根據以上結果可知,與平板結構相比,圓柱形殼體結構在撞擊載荷下的受力狀態較好,載荷均勻地向周圍傳遞,有效降低了撞擊點處的損傷和位移。雖然裂紋擴展范圍較大,但僅在安全殼外表面出現一定的拉伸裂紋,裂紋深度較淺,對安全殼強度的影響有限。

圖13 0.25 s時刻安全殼混凝土的等效塑性應變Fig.13 Equivalent plastic strain in concrete of containment at 0.25 s

圖14 方形廠房與圓柱形安全殼的撞擊位置單元的位移時程曲線Fig.14 Displacement-time history curve of impact position node for square workshop and cylindrical containment

以上分析表明,在相同的撞擊條件下,圓柱形安全殼的結構損傷遠小于方形的乏燃料廠房,在抗飛機撞擊性能方面具有顯著優勢。在核電廠廠房外形設計中,應盡可能引入拱形結構以提高飛機撞擊載荷下的承載力。

4 結論

本文采用直接耦合法對典型模塊式高溫氣冷堆干式貯存乏燃料廠房結構承受典型商用飛機撞擊的過程進行有限元數值模擬,得到以下結論。

1) 飛機直接撞擊乏燃料貯存區時,機身與兩側發動機直接撞擊處產生可接受的局部破壞,但廠房外墻未發生貫穿,整體結構完整性得到保證。乏燃料貯存井在撞擊過程中對廠房起到重要的支撐作用,確保乏燃料貯存區外墻未出現較大的損傷與變形。

2) 廠房的內部結構與外形對抗飛機撞擊性能有顯著影響。在核電廠構筑物設計中,適當增加內部墻體及樓板等支撐結構、引入拱形的外部結構均可顯著提高結構的抗飛機撞擊性能。