CNG氣瓶纏繞層缺陷的紅外定位和定量識別及實驗研究

孔松濤,張 潤,蘭 鷹,丁克勤,王 堃

(1.重慶科技學院,重慶 401331;2.中國特種設備檢測研究院,北京 100029)

0 引言

車用CNG復合材料氣瓶具有重量輕、剛性好、強度高、韌性高、防腐和受到沖擊破壞時不會產生危險性碎片等優點,應用廣泛[1-2]。在車用CNG復合材料氣瓶中,CNG-2型復合材料氣瓶占據的比例最高。CNG-2型氣瓶以鋼或鋁為內膽,采用樹脂浸漬、纖維材料環向纏繞。但由于表面硬度低、耐磨性差,在制造和使用過程中,充、放氣過程中熱的沖擊、外力沖擊后易在復合材料層內形成缺陷,導致強度降低、失效事故[3]。

作為典型的復合材料壓力容器,CNG-2型復合材料氣瓶需要進行定期檢測,以保障其安全性。為此,我國制定了相應的國家標準GB 24162-2009《汽車用壓縮天然氣金屬內膽纖維環纏繞氣瓶定期檢驗與評定》[4],要求對CNG-2型氣瓶強制檢測。具體的項目包括外觀檢查、瓶口螺紋檢查、水壓試驗、瓶閥檢驗和氣密性試驗等。目前的這些檢測項目僅能檢測出顯著的表面損傷缺陷。內部缺陷的定量檢測手段和指標,國家標準沒有提及。檢測機構在實際檢測過程中亦無內部缺陷檢測項目。然而,復合材料內部缺陷的存在夠成了非常大的安全隱患。因此,非常有必要在現有的氣瓶檢測基礎上增加內部缺陷的定量檢測,并制定完善的檢測標準,以提高CNG氣瓶使用的安全性。

溫度是設備健康監測最常用的指標之一,缺陷的存在可能導致設備溫度分布異常[5-12]。含缺陷CNG氣瓶受熱后,氣瓶外表面溫度呈現出不均勻分布的特點。內部缺陷的尺寸、深度等均會影響氣瓶表面溫度分布,反過來,根據氣瓶表面溫度分布可進行內部缺陷的檢測。

國家標準GB24162-2009《汽車用壓縮天然氣金屬內膽纖維環纏繞氣瓶定期檢測與評定》關于檢驗準備規定:用不損傷瓶體金屬以及纏繞層樹脂和纖維的適當方法,將氣瓶內外表面的污垢、腐蝕產物、沾染物等有礙外觀檢查的雜物以及外表面的疏松涂敷物清除干凈。由于氣瓶內部殘留物中含有油污,單純用水很難清洗干凈,并造成了水資源的浪費和污染。采用高溫高壓蒸汽進行清洗,有利于油污從氣瓶內壁剝離,且節約了水資源,因此,檢測機構常采用蒸汽對氣瓶內部清洗。蒸汽沖洗氣瓶的過程,同時也是加熱氣瓶的過程,氣瓶內部缺陷的存在會導致氣瓶外表面溫度分布異常。通過氣瓶外表面溫度測量信息,可進行缺陷的檢測。

結合現有氣瓶檢測標準和工藝,本文提出了一種基于氣瓶內部蒸汽沖洗過程表面熱像的缺陷檢測方案。該方案以氣瓶沖洗過程的蒸汽為氣瓶的內部熱激勵,基于紅外熱像儀采集的氣瓶表面瞬態溫度分布,利用人工神經網絡實現氣瓶纏繞層缺陷的定位和定量識別。并通過實驗驗證了該方案的有效性。

1 求解紅外特征的氣瓶傳熱模型

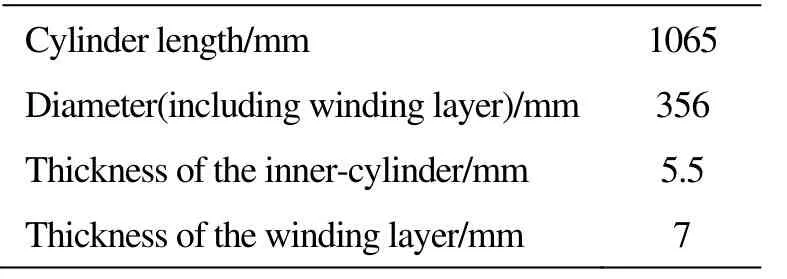

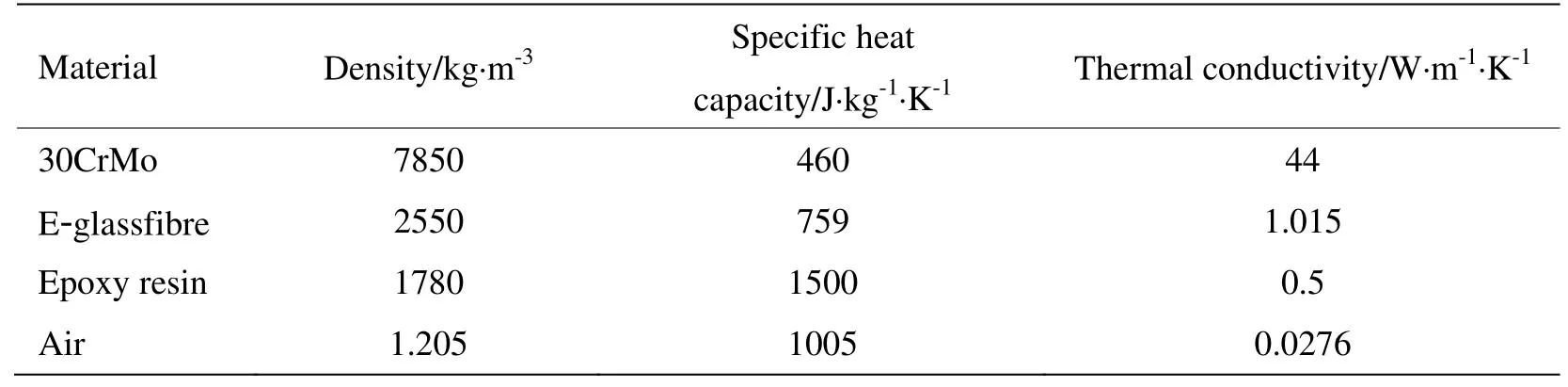

本文以內膽材料為30CrMo合金,纏繞層材料為E玻璃纖維-環氧樹脂的復合材料氣瓶為研究對象。復合氣瓶幾何尺寸參數及氣瓶材料的熱物性分別見表1和表2。預埋缺陷為圓柱體缺陷,分別布置于內膽處和1/2纏繞層處(缺陷距離檢測表面深度zd分別為7 mm、3.5 mm),缺陷厚度z0為1 mm,缺陷面積ad分別為78.5 mm2,314 mm2。

表1 復合氣瓶幾何尺寸參數 Table 1 Geometrical parameters of composite gas cylinder

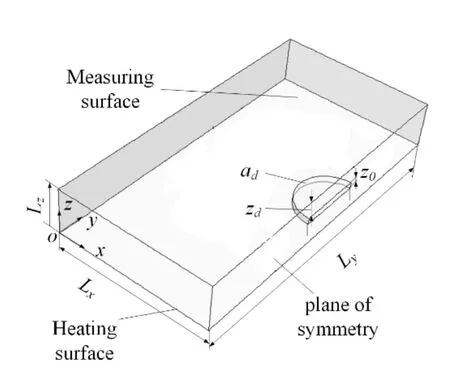

作為研究對象的三維非穩態導熱過程如圖1。由于氣瓶內膽合金的導熱系數遠大于玻璃纖維的導熱系數,可以認為熱量通過內膽傳遞損失小,溫度損失為2℃,故圖1中沒有畫出內膽部分。左、前、后表面絕熱,右表面為對稱面。下表面(復合材料內層)受到蒸汽吹掃加熱,上表面(氣瓶外表面)與環境存在對流換熱。缺陷內部為純導熱,缺陷和氣瓶復合層交界面上溫度相同。

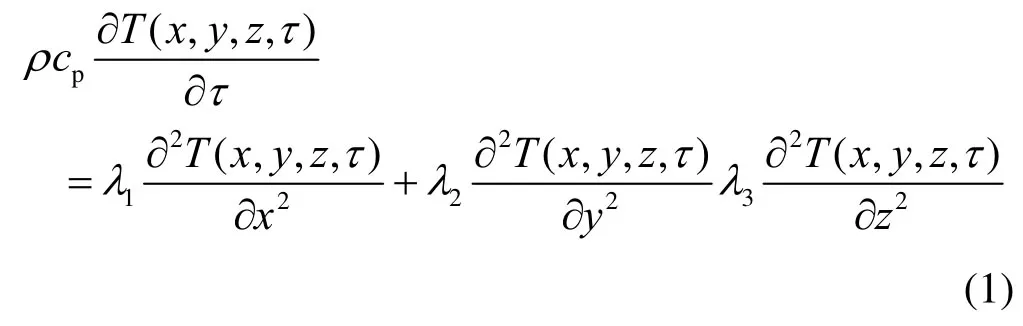

通過內膽和纏繞層交界面的熱流連續,在非穩態條件下,氣瓶溫度場T(x,y,z,τ)的控制方程和邊界條件分別為:

表2 復合氣瓶材料的熱物性參數Table 2 Thermophysical properties of cylinder materials

圖1 缺陷氣瓶三維非穩態導熱過程示意圖 Fig.1 Diagram of three-dimensional unsteady heat conduction process of defective gas cylinder

式中:T表示在時刻τ時,坐標點(x,y,z)的瞬時溫度;ρ為密度;cp為比熱容;λ1、λ2、λ3分別為x,y,z方向的導熱系數;上表面對流換熱系數h0=8 W/m2·K;環境溫度Th=20℃;初始溫度T0=148℃。

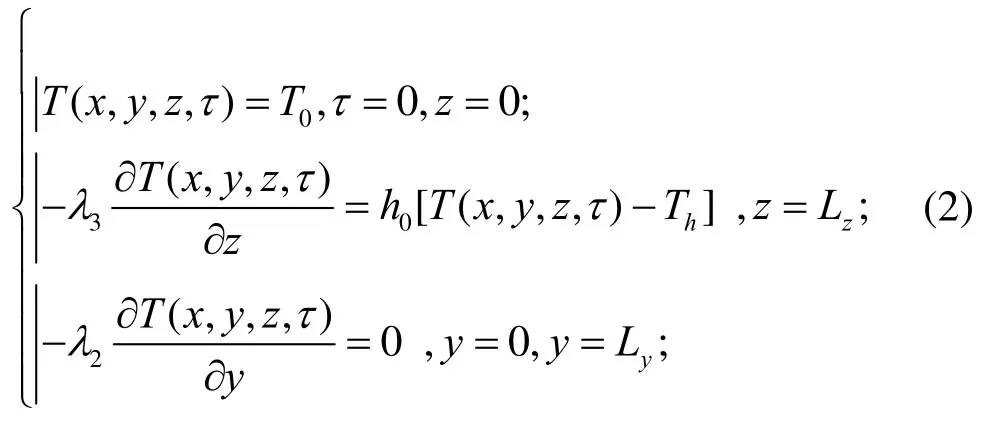

氣瓶纏繞層是由纖維按照螺旋和環向纏繞方式逐層纏繞而成,且纖維材料的各向異性,導致氣瓶纏繞層在x,y,z各方向的導熱系數不同,熱量在x,y,z各方向的傳遞路徑不同。因此,不同形狀、深度的氣瓶內部缺陷,經加熱后,氣瓶外表面呈現形狀不同的缺陷色斑,如圖2(a)與圖2(b)所示,由此得到的缺陷色斑深度、面積與真實缺陷的深度、面積存在較大的誤差,通過人工神經網絡可以得到精確的識別面積aid和識別深度zid。

2 氣瓶缺陷紅外定位及定量識別算法

2.1 網絡模型構建

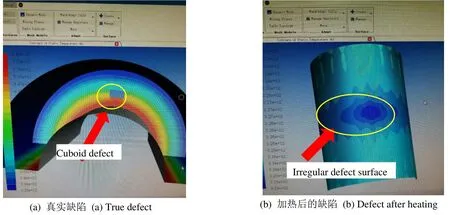

BP神經網絡是一種多層前饋神經網絡,是目前應用最為廣泛的神經網絡模型之一[13-18],其算法結構簡單,能夠擬合輸入輸出量之間的關系。BP神經網絡通常包含輸入層、隱含層、輸出層。其算法的基本思想是,學習過程由信號的正向傳播與誤差的反向傳播兩個過程組成。正向傳播時,輸入樣本從輸入層傳入,經隱含層處理后,傳向輸出層。若輸出層的實際輸出與期望輸出不符,則轉入誤差的反向傳播階段,采用誤差反向傳播算法不斷調整各層權值,直到網絡輸出的誤差減小到可接受的程度[19]。

氣瓶內部缺陷的快速檢測方案如下:以通過紅外熱像儀獲得的氣瓶外表面熱像為基礎,在表面熱像上均勻離散出N個溫度測點。以溫度測點的最大溫差δTmax、缺陷色斑面積asp、最佳時刻τop為輸入;以缺陷的識別深度zid和面積aid為輸出。構建的BP人工神經網絡模型,如圖3所示,模型的具體輸入為X=[δTmax,τop,asp],輸出為缺陷參數ac=[zid,aid]之間變化關系的。

2.2 神經網絡的輸入

1)最大溫差δTmax

在復合材料氣瓶蒸汽吹掃加熱過程中,通過紅外熱像儀采集分析軟件控制紅外熱像儀,全程監視氣瓶溫度場變化,直到紅外熱圖缺陷色斑顯示最為明顯,軟件自動獲取最大溫度梯度,即缺陷中心溫度與同一高度正常區域溫度值相差最大,此時的溫度差值為最大溫差。

圖2 模擬缺陷變化Fig.2 Simulated defect changes

2)最佳時刻τop

獲取到最大溫差δTmax的時刻即為最佳時刻。

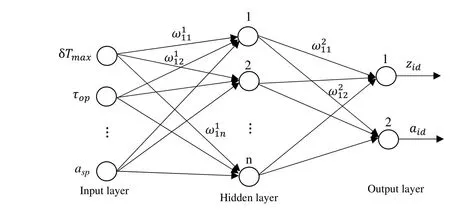

3)缺陷色斑面積asp

缺陷色斑面積asp可以通過軟件將獲取的紅外熱圖經圖像后處理獲得。如圖4所示。圖像后處理過程為對含缺陷氣瓶紅外熱圖進行灰度化、二值化處理,OpenCV提取缺陷的輪廓,計算輪廓面積。

3 氣瓶缺陷檢測實驗系統

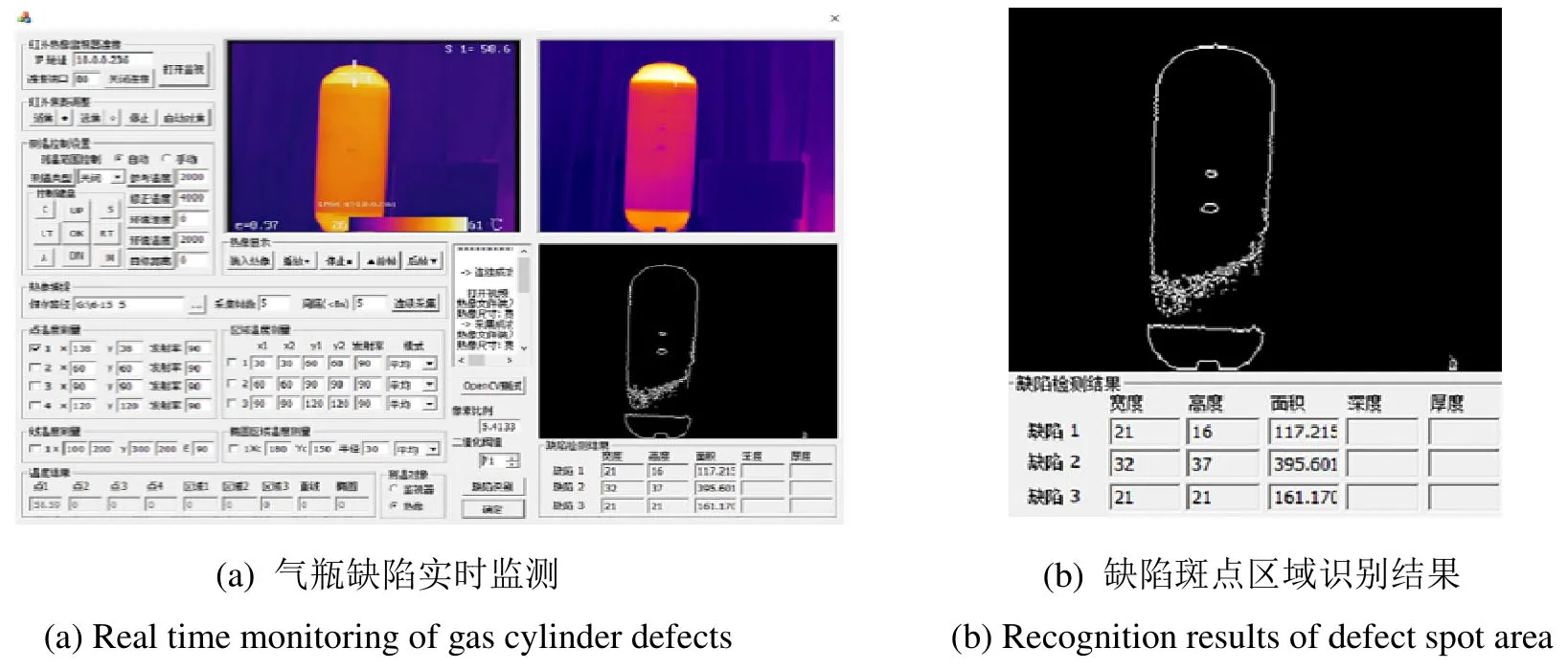

CNG氣瓶的紅外熱像可以反映出其內部缺陷。利用VC++語言編制紅外熱像儀采集分析軟件。在氣瓶中預制了不同尺寸、深度的缺陷,通過采集分析軟件以一定的采集頻率捕獲非穩態傳熱過程中對應的氣瓶的表面熱像,以此為基礎,進行神經網絡的訓練學習,訓練后的人工神經網絡以氣瓶表面熱像為依據反推缺陷的面積和深度。

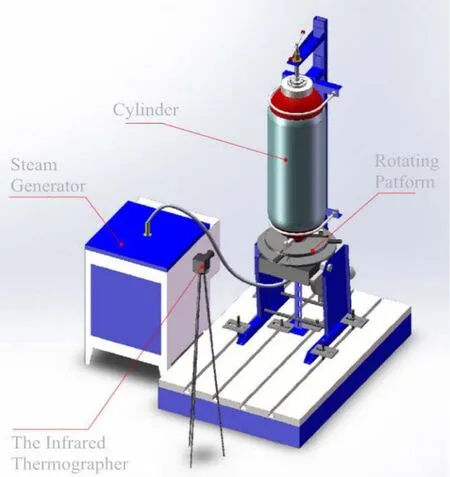

將含預埋缺陷的復合材料氣瓶倒置于檢測實驗臺,如圖5所示,實驗平臺主要包括:紅外熱像儀、蒸汽發生器、轉臺、計算機、被測氣瓶等部分。通入150℃蒸汽對待測氣瓶進行加熱,記錄在0~300s時間內溫度數據。實驗現場如圖6所示。

4 氣瓶缺陷紅外定位及定量的影響因素分析

在傳熱過程中,由于缺陷空腔內的導熱系數很小,增加了熱量傳遞過程的熱阻,造成了大部分熱量繞過缺陷,由氣瓶內部向外表面傳遞過程中,缺陷所對應的檢測表面區域溫度低于周圍溫度。不同深度、面積的缺陷及檢測時間對氣瓶外表面上的最大溫度差影響較大。經實驗數據整理,從缺陷深度、缺陷面積和缺陷厚度等因素著手進行傳熱過程分析。

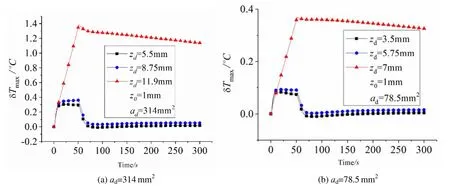

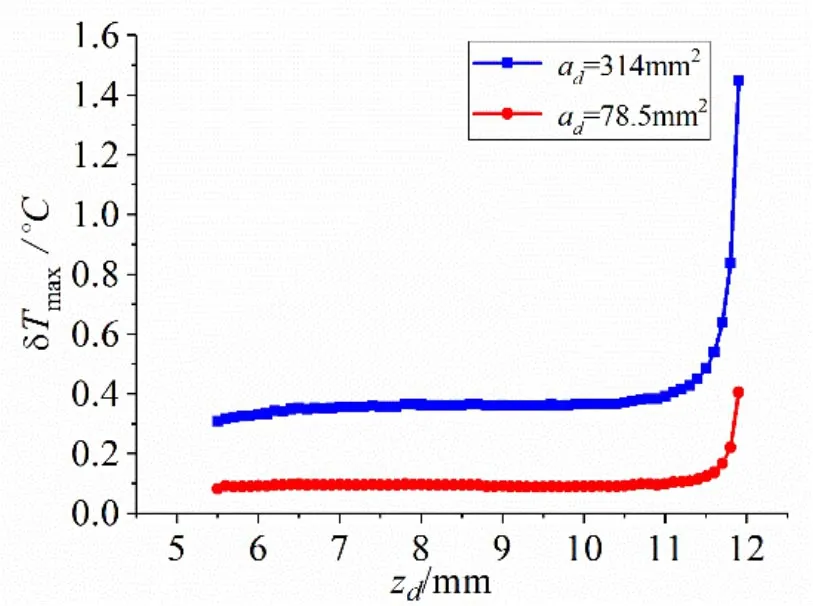

1)缺陷深度zd

從圖7~圖8可以看出,缺陷檢測表面的最大溫差δTmax隨缺陷距檢測表面的深度zd的增加而減少,原因是當缺陷距離檢測表面非常小時,熱量繞過缺陷到達檢測表面,缺陷的影響大,檢測表面的最大溫差也較大;隨著深度的增加,缺陷的影響不再只是檢測表面對應的微小區域,而是擴展到整個復合材料的溫度場,檢測表面的溫度總體下降,造成檢測表面最大溫差減小,可檢測性下降。檢測時間的安排:從圖7時間軸來看,檢測表面上最大溫差隨加熱的進行持續增大,在加熱停止后,最大溫差逐漸下降。

圖3 神經網絡結構圖Fig.3 Structure of neural networ k

圖4 氣瓶缺陷紅外檢測Fig.4 Infrare d detection of gas cylinder defects

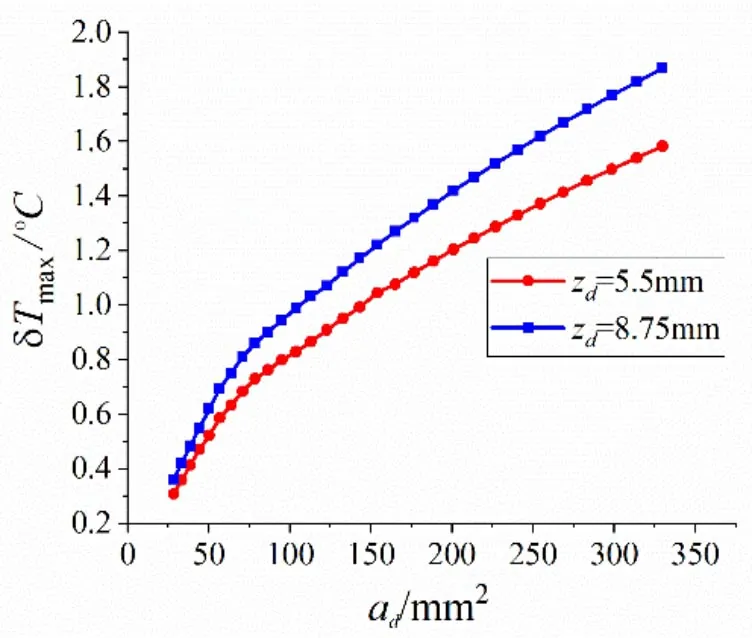

2)缺陷面積ad的影響

由圖9可以看出,最大溫差δTmax隨缺陷面積增加而不斷增大,原因在于缺陷面積的增加導致缺陷所影響的區域變大,繞過缺陷之后重新聚集到檢測表面的熱量變少,缺陷對應的檢測表面最低溫度降低,溫差變大。

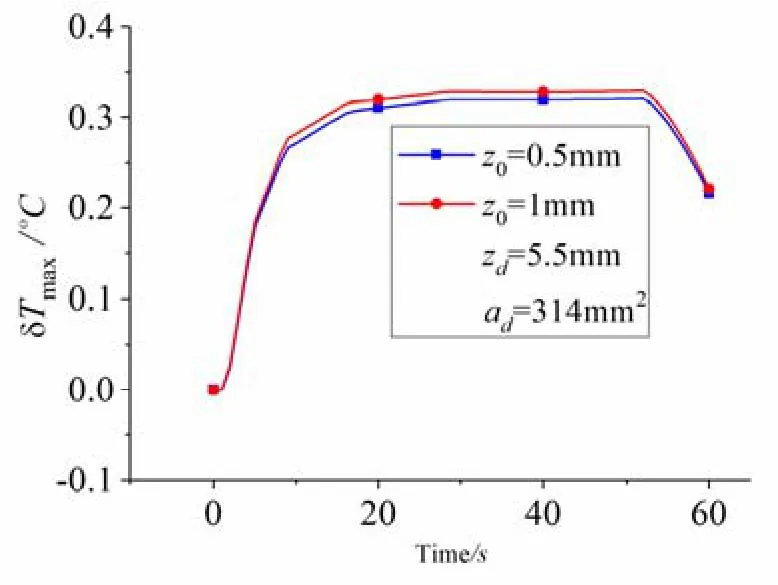

3)缺陷厚度z0的影響

從圖10中可以看出,檢測表面的最大溫差δTmax隨缺陷厚度z0的增加而增加。原因在于缺陷厚度越大,對熱量傳輸的阻力越大,檢測表面溫度差越大。但總體來講,缺陷厚度的變化,氣瓶表面最大溫差變化較小,這點會給檢測工作帶來一定的困難。

5 樣本訓練

為了更精確地對氣瓶缺陷進行定量識別和定位,神經網絡的樣本訓練尤其重要。通過訓練,不斷調整網絡的權值和閾值,使得網絡輸出誤差減小到可接受的程度。

樣本集是人工神經網絡的根本,樣本的訓練來源于兩個部分:

圖5 氣瓶缺陷紅外檢測平臺示意圖 Fig.5 Diagram of infrared testing platform for gas cylinder defects

圖6 氣瓶缺陷檢測現場實驗 Fig.6 Field test of gas cylinder defect detection

圖7 不同缺陷深度時最大溫差隨加熱時間的變化關系 Fig.7 The relationship between the maximum temperature difference δTmax and heating time at different defect depth zd(ad=314 mm2)

圖8 不同缺陷面積時最大溫差隨缺陷深度的變化關系 Fig.8 The relationship between the maximum temperature difference δTmax and the defect depth zd at different defect areas ad

圖9 不同缺陷深度時最大溫差隨缺陷面積的變化關系 Fig.9 The relationship between the maximum temperature difference δTmax and the defect areas ad at different defect depth zd

圖10 最大溫差隨缺陷厚度的變化關系 Fig.10 The relationship between maximum temperature difference δTmax and defect thickness z0

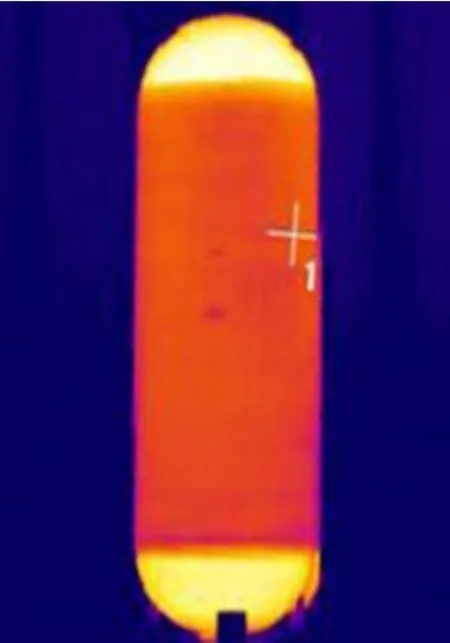

1)現場實驗測試:已知缺陷和表面溫度梯度場的樣本集,如圖11(取上述試驗氣瓶在150 s時的紅外熱像)所示;

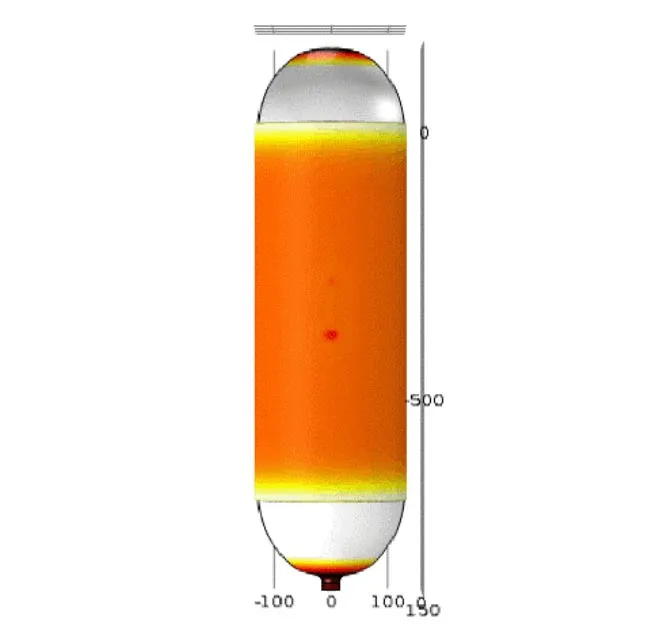

2)仿真實驗測試:現場實驗樣本數量受到實驗氣瓶數量的制約,為了營造更多的樣本,采用有限元仿真的方法,建立與現場實驗相同的氣瓶模型進行仿真實驗,如圖12所示。

從圖11和圖12中可看出,仿真結果和現場實驗氣瓶溫度場相同,結果基本吻合。

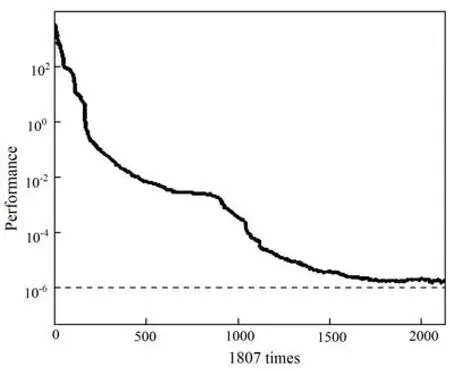

為滿足高精度要求和縮短計算時間,將BP神經網絡設計成3層,隱含層傳遞函數為tansig,輸出層傳遞函數為purelin,訓練函數為trainrp,隱含層神經元個數為10,網絡訓練最高次數為3000,訓練目標誤差為10-6。誤差收斂曲線如圖13所示。

6 實測結果

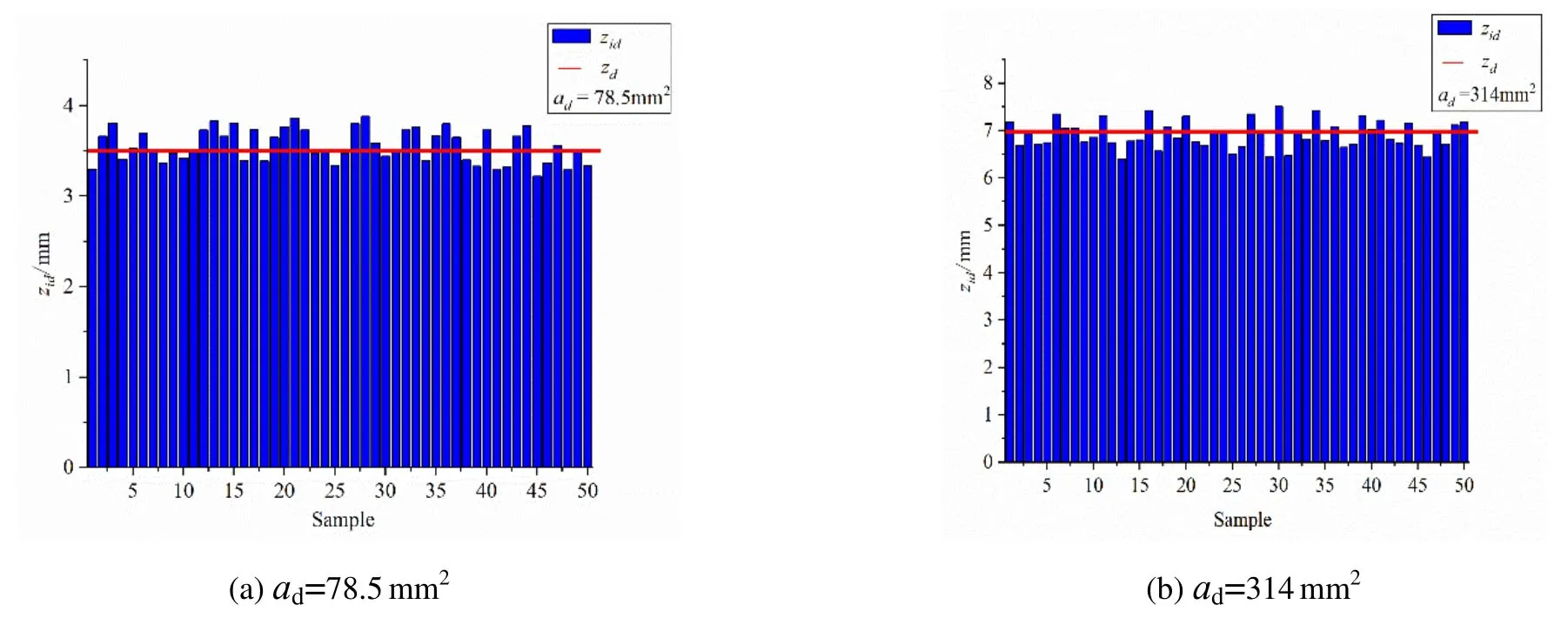

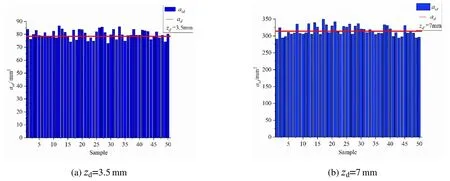

將預埋有兩個缺陷,缺陷1的深度zd為3.5 mm、面積ad為78.5 mm2,缺陷2深度zd為7 mm,面積ad為314 mm2的復合材料氣瓶放入CNG檢測線進行100組試驗,用吹掃蒸汽加熱,獲取紅外熱像如圖11。將上述熱像放入采集分析軟件,讀取相應缺陷色斑與附近正常區域熱像的溫度差,利用訓練好的BP神經網絡,識別出纏繞層中相應的缺陷情況,實現對缺陷深度定位和面積的定量識別,識別結果分別如圖14、15所示。

圖11 現場實驗氣瓶溫度場圖 Fig.11 Temperature field diagram of field test of gas cylinder

圖12 氣瓶溫度場模擬云圖 Fig.12 Simulated cloud diagram of gas cylinder temperature field

圖13 訓練誤差收斂曲線 Fig.13 Training error convergence curve

如圖14、15所示,使用BP神經網絡算法識別的氣瓶缺陷深度和面積值接近真實的深度和面積值,能夠實現對氣瓶纏繞層缺陷面積的定量識別和深度的定位。但也存在一定的誤差,造成此誤差的可能原因有:

1)定位,實測的溫度點在氣瓶上的位置,軟件溫度分析部分標定溫度使用的溫度點存在偏差,造成了誤差;

2)定量誤差,氣瓶制造過程中,經預緊導致制造的氣瓶預埋缺陷形狀發生變化,導致面積定量存在一定的誤差;

3)氣瓶自身復合材料層厚度不均勻,造成實測和仿真結果偏差;

4)由于復合材料導熱系數的各向異性,對缺陷尺寸識別結果有影響。

7 結論

本文對含缺陷的CNG氣瓶的傳熱過程進行了分析,缺陷面積和深度等因素對氣瓶表面溫差影響較大;并利用BP神經網絡算法,實現了由測量面溫度反演氣瓶內部缺陷的深度和面積,結果精確。證明了采用BP神經網絡法進行氣瓶缺陷檢測的可行性。通過模擬和現場測試,主要結論包括:

1)CNG復合層內缺陷厚度很小,空腔中的自然對流和輻射換熱可以近似忽略。但實際可能會產生接觸,依然存在導熱,這點會影響精度,需要進一步研究。

圖14 缺陷深度識別結果Fig.14 Results of defect depth recognition

圖15 缺陷面積識別結果Fig.15 Results of defect area recognition

2)實驗測試顯示,溫度分析軟件存在的溫度標定誤差在對復合材料氣瓶缺陷進行定量識別和定位時,最重要的影響因素是最大溫差,可以通過編寫程序自動獲取最大溫差。另外由于復合材料導熱系數的各項異性,對缺陷尺寸的定量識別結果有一定的影響。

3)本方法對CNG復合層缺陷具有很高的檢測效率,可以檢測氣瓶纏繞層中有限尺寸缺陷的面積以及缺陷深度,適用于氣瓶檢測生產線上的在線檢測。