帶加勁環超大直徑輸水管道立式制作工法

華緒銀

(廣東水電二局股份有限公司,廣東 廣州 511340)

珠江三角洲水資源配置工程試驗段,輸水管道為內徑為4 800 mm的大直徑鋼管,鋼板厚度為14~22 mm。直徑大、厚度小的特點決定了平放狀態下容易變形的特性。按設計圖紙要求鋼管外壁需安裝焊接加勁環,加勁環高為120 mm,寬為24 mm,間距為1.5 m。以往的工藝為:下料—單段管卷圓—縱縫焊接—回圓—橫臥組對—環縫焊接—加勁環安裝焊接(橫臥)[1],這個工藝在以往制作壁厚與管徑比較小的鋼管時適合。在本項目中由于管壁薄,管道平放因自重均會引起圓度形變,導致加勁環與管壁縫隙過大給環縫施焊帶來不利因素。因此,在加勁環安裝前必須對有加勁環管壁處進行形變及加固處理,對加勁環的安裝帶來極大的不便。

在珠江三角洲水資源配置工程試驗段輸水管道工廠預制化過程中,鑒于現場焊接施工難度大以及輸水管道在狹窄隧洞內運輸困難等問題,經過技術測定和討論,決定輸水管道在工廠預制中管節長度定為9 m/節。設計規范要求,每一管段應由整張板寬為3 000 mm的鋼板卷制而成,每個9 m的管節就由3個3 m的管段組裝而成,管節的縱縫、環縫焊接均在平放狀態下完成。傳統的小管徑輸水管道制作過程中,加勁環的安裝是在管段縱縫焊接完成后,再由3個管段組裝成1個管節,并完成此2條環縫焊接后進行。如果大管徑且壁薄的輸水管道按傳統方法安裝加勁環,勢必因加勁環與管壁縫隙過大,對輸水管壁的形變及加固處理帶來很大的工作量。另一方面,本項目采用自動焊進行管節的環縫施焊,傳統的臥式制作方法,由于管節自重原因,必然會使環縫處的圓度形變較大,給環縫焊接帶來不利因素。因此,環縫處也應進行圓度校正并加固處理。

本文重點介紹珠江三角洲水資源配置工程試驗段項目輸水管道立式制作工法及優缺點。

1 管段卷制控制工藝

1.1 卷制管段質量驗收

管段在卷制過程中的質量驗收,最主要是驗收其弧度和外壁周長。使用白鐵皮制作的弧形樣板,對已卷制好的管段內壁進行測量,弧形樣板R=2 400 mm,弦長L=1 500 mm,樣板與管壁極限間隙不大于2.5 mm為合格。在管段縱縫焊接并焊縫檢驗合格后,應對縱縫部位進行回圓處理。

1.2 放地樣

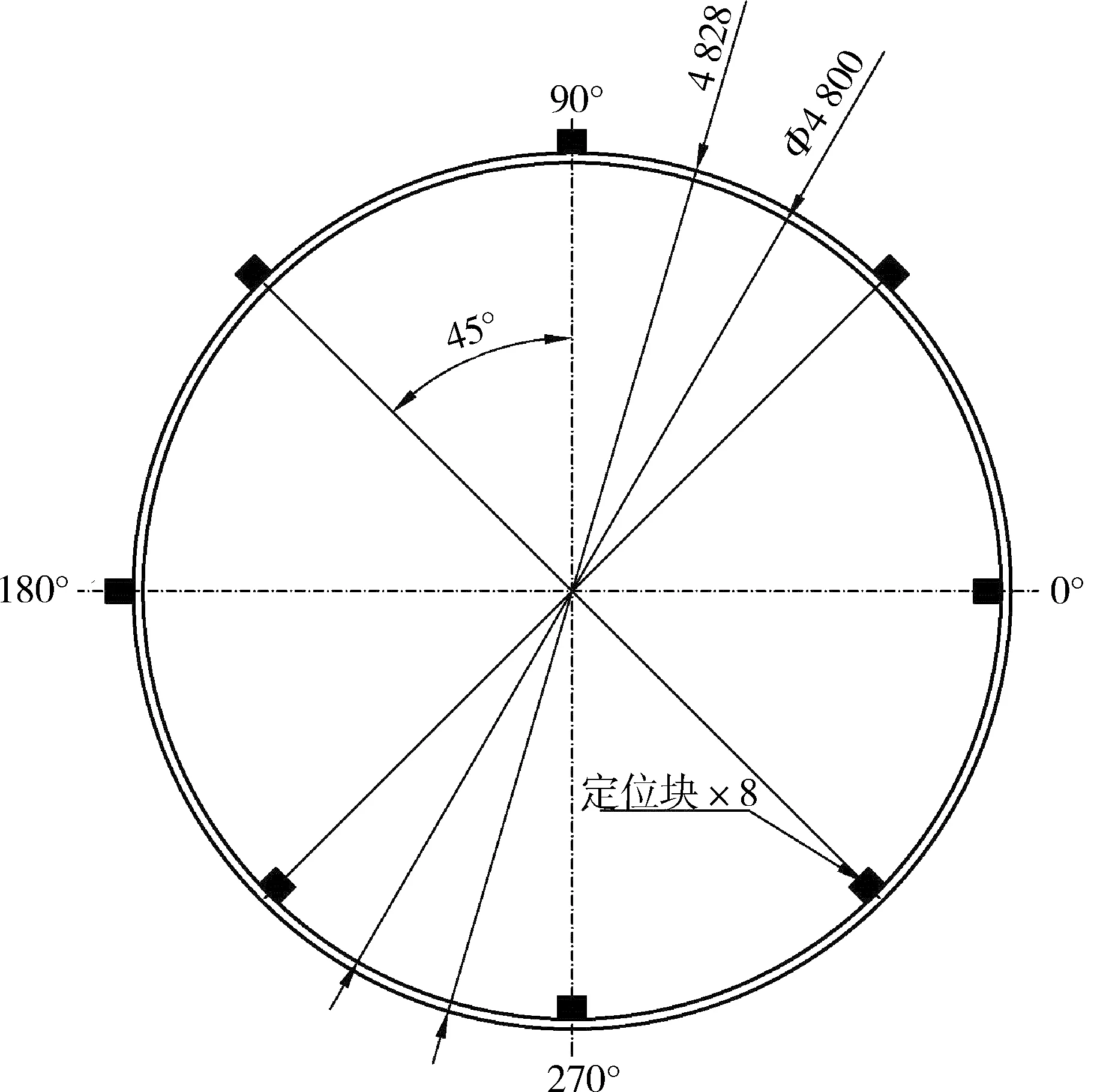

在平整的地上鋪設足夠位置為管段立放鋼板,要求鋼板平整不易變形,鋪設好后與地板固定,避免鋼板移動。在鋼板上劃出地樣,地樣為同心圓,外圓半徑R=2 414 mm(當管壁板厚為14 mm時),內圓半徑R=2 400 mm。在內外圓弧上均勻地打上樣沖,在圖1所示位置焊上定位塊。

圖1 定位塊的放置位置示意(單位:mm)

1.3 管段圓度校正

利用千斤頂以定位塊和地樣為基準,對圓度不達標的位置進行校正,用擋板與地模鋼板焊接的方式固定。測量管口圓度,圓度檢驗合格后在管段外壁安裝加勁環處作標記,確保加勁環安裝位置準確無誤[2]。

1.4 加勁環安裝

管段外壁作標記處安裝加勁環,加勁環安裝時應注意加勁環與管壁的垂直度。垂直度采用直角尺測量,垂直度控制在2.4 mm以內為合格[3](見圖2)。加勁環與管壁固定后采用點焊的方式固定。整個加勁環分5塊進行下料,加勁環下料時應考慮管壁周長誤差預留余量,在安裝加勁環的時候進行切割修整。加勁環焊縫、加勁環與管壁焊縫施焊在整個加勁環安裝完成后進行。

施焊時,為減少由于焊接引起的形變,應按以下順序施焊:

① 先焊加勁環間的對接焊縫;

② 由5個焊工均勻分布在圓周上,朝同個方向同時施焊。

技術規范要求加勁環與管壁焊縫兩側均需施焊,為使得另一側焊縫方便施焊,待一側施焊完成后對管段進行上下口翻轉處理。由于管段上的加勁環均已安裝點焊完畢,加勁環起到了加固作用,所以管段的翻轉放置并不會影響其圓度。按同樣的方法對加勁環與管壁的焊縫另一側進行施焊(見圖3)。經過大量制作實踐,利用此工法安裝加勁環,將加勁環工序從滾輪架上轉移到平板上,使傳統工法安裝加勁環時的立焊和高空作業轉化為平焊,不但減少滾輪架的占用時間,加勁環安裝時還可以安排多個工人同時施工,有效提高了制作速度和設備利用效率,且焊接速度與焊縫質量有顯著提高。

圖2 管段加勁環安裝示意

圖3 管段加勁環安裝施焊

1.5 管節組裝

安裝好相鄰3段加勁環的管段平放到滾輪架上,按管段作好的組對標記進行組對成管節。由于管段的加勁環已經安裝焊接完畢,管段的平放不再影響其圓度。因此,在管節組裝過程中也給管口的對接創造了有利的條件(見圖4)。

1.6 管節環縫焊接

管節組裝后,對管節直線度、長度、對角線、管口錯邊量進行驗收。以上檢驗合格后方可進行環縫施焊(見圖5)。

圖5 管節環縫施焊示意

2 工法的優缺點

基于實踐經驗,闡述該工法的優點和不足。

2.1 工法的優點

2.1.1圓度處理效率高

使用簡單的工具(如定位塊、地樣、千斤頂)即可對圓度形變進行校正處理。

2.1.2為焊縫施工創造了有利條件,提高了焊縫質量

此工法使傳統工法中加勁環與管壁之間角焊縫的立焊轉化成了平焊。可安排多個焊工同時進行施焊,更利于焊工的施焊,提高了焊縫質量和焊接效率。

管段是在立式情況下進行加勁環安裝,保證了管段的圓度形變在合格范圍內,為管節環縫施焊帶來極為有利條件,提高了焊縫質量。

2.1.3節約成本

1) 人工成本

每段輸水管節為9 m,外壁分布的加勁環有6個,故如用傳統安裝方案安裝加勁環,每段管節有6處需進行圓度校正,并用米字支撐進行加固。

2) 材料費用

傳統:每一處加固米字撐為4條長度為4 800 mm的10#槽鋼組成。由于項目工期問題,需準備24套米字加工材料(滿足3條管節同時生產要求)。

總重:11.2 kg×4.8 m×4×24=5 160.96 kg。

3) 高空作業安全費用

傳統:高空作業安全費用一項。

新工法:搭設一層腳手架。

4) 提高了效率,節省了工時。

2.2 工法的缺點

因為管段卷制、縱縫焊接時管段是平放狀態,加勁環安裝、焊接時需立放,故管段縱縫焊接完成后,需對管段進行翻轉立放。

2.3 預防改進措施

1) 編制吊運翻身方案并經審批。

2) 嚴格按方案執行,由專門安全員現場巡視監督,識別風險源。

此工法已運用到珠江三角洲水資源配置工程試驗段項目輸水管道制造,達到了預期的效果,且對輸水管道制造整體的質量都有提高。對比傳統管道制作的工藝及工裝配置,節約了人工成本和材料成本,對進度控制、質量控制和安全風險控制都有很明顯改善。此項研究成果可以推廣使用,編制成企業工法執行。

3 結語

壓力鋼管焊接工藝是整個壓力鋼管制造工藝的重點。能經過裝配工藝的改進為施焊創造有利條件,提高焊縫質量,亦能提高裝配效率、節約材料和人工成本,為企業帶來效益。可見,此工法是值得推廣使用的。