采用粒子追蹤技術的盤磨機微觀磨漿機理研究

劉慶立 湯 偉 吳九匯 董繼先 江 軍 李天虎

(1.陜西科技大學機電工程學院,陜西西安,710021;2.陜西科技大學電氣與控制工程學院,陜西西安,710021;3.西安交通大學振動與噪聲研究所,陜西西安,710049;4.中國石油集團渤海鉆探井下技術服務分公司壓裂酸化作業部,天津,300283;5.安德里茨(中國)有限公司,廣東佛山,528000)

磨漿(打漿)工藝作為制漿造紙工藝中的核心技術,歷來受到學術界和工程界的廣泛關注,磨漿工藝的好壞不僅直接影響成漿的質量,而且會影響最終紙張的性能,因此在造紙行業有“三分造紙,七分打漿”之說。在磨漿過程中,漿料被連續地喂入盤磨機定盤和動盤之間約0.1~0.2 mm的狹窄間隙,這一間隙一般相當于2~5 根粗纖維或10~20 根壓潰纖維的直徑之和。由于磨漿區域劇烈的機械作用及高溫高壓的磨漿環境,從微觀上難以直接觀測磨漿過程,更難以精確描述磨漿過程的微觀機理,比如,如何解釋磨漿現象,漿料纖維在磨盤間隙中是怎樣流動的,漿料纖維在盤磨機中會停留多久,纖維在磨漿過程中受到怎樣的作用,磨片的齒形對纖維分布會產生怎樣的影響等。目前普遍認同的觀點認為,纖維束在磨漿過程中經歷了連續的沖擊、切斷、擠壓、碾磨等機械作用,粗纖維逐漸分絲細化,并帚化起毛,使纖維更加柔軟和可塑,增強了纖維之間相互交織的結合力,為后續的紙張成形奠定了基礎。由于缺乏磨漿機理的理論支撐,工程師只能通過大量實驗和經驗來改進磨漿工藝,這就大大限制了制漿造紙技術的發展。

Alahautala等人[1]利用激光光學測量的視覺系統研究磨盤間隙中的漿量分布情況,研究發現,漿料在轉盤和定盤之間的分布是不均勻的,大量纖維在轉盤的磨齒邊緣蓄積,一部分纖維會分散在定盤的溝槽中流動。加拿大不列顛哥倫比亞大學制造了一臺實驗專用盤磨機,為了便于觀測,盤磨機用樹脂制作了透明觀測窗,Mithrush[2]利用這臺設備成功捕捉并計算出了示蹤粒子在磨盤間隙中的運動軌跡。張瑋等人[3-4]研究了利用粒子圖像速度場儀檢測流體中示蹤粒子流動的方法。Harkonen 等人[5]采用放射性示蹤物測量了漿料在盤磨機(Φ1651 mm)中停留的時間,示蹤物在盤磨機中的行程由專用的傳感器跟蹤。測試發現,漿料在磨片之間經歷了強烈地混和,在高溫區域附近停留較長時間(4~5 s)后,迅速離開磨漿區。Khokhar[6]用Ansys Fluent 軟件對漿料在磨齒之間齒槽內的流動特性進行了仿真研究,研究表明漿料在定盤齒槽內的流動呈現雙渦旋流態,但是由于模型過于簡化,僅僅考慮了單一齒槽,且沒有考慮整個磨片對漿料流動特性的影響,更無法清楚地仿真漿料在轉盤和定盤之間的宏觀流動特性。

當前,磨漿工藝的工程研究難點在盤磨機磨齒齒形的設計,由于缺乏理論依據,往往采用實驗研究,通過設計不同齒形的磨片并在生產線不斷試驗;通過實驗數據推測齒形變化對磨漿過程產生的影響,這樣會耗費大量的人力、物力和財力。而目前盤磨機的仿真實驗研究大多基于靜止模型,即磨片靜止而漿料流動,在實際的盤磨機運行過程中,漿料流動的主因是動盤的轉動,因此,探索旋轉模型條件下不同磨片磨齒對漿料中纖維的流動特性的影響具有重要的理論和工程意義。

筆者采用COMSOL 公司的COMSOL Multiphysics多物理場有限元分析軟件進行仿真研究,該軟件支持計算粒子在流體中的軌跡,包括粒子-粒子、流體-粒子,以及粒子-場之間的相互作用。通過利用COMSOL軟件的粒子追蹤技術,以盤磨機微觀磨漿機理作為主要研究對象,將漿料中的纖維簡化為微觀粒子,并通過仿真實驗分析、比較不同磨片齒形對漿料纖維流動特性產生的影響,為盤磨機磨片齒形優化設計提供理論參考。

1 機理模型的建立及模擬有效性驗證

1.1 盤磨機磨漿機理的簡化模型

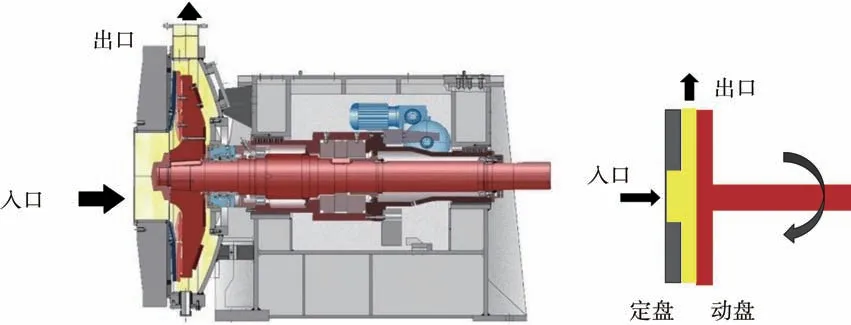

構建盤磨機物理模型的首要步驟是對盤磨機系統進行簡化,以一臺典型的單盤磨漿機(由安德里茨公司提供)為例,漿料從定盤中心孔進入磨區,在動盤轉動離心力的作用下從盤磨機上端出口泵出,如圖1所示。為了研究動盤磨片齒形對漿料纖維流動產生的影響,筆者采用流體域模擬磨區旋轉對流體流動產生的影響,通過釋放纖維粒子并計算模擬粒子運動軌跡,研究磨齒齒形對粒子運動的影響規律,因此需要建立磨區流體旋轉域模型和纖維粒子模型。

圖1 單盤磨漿機

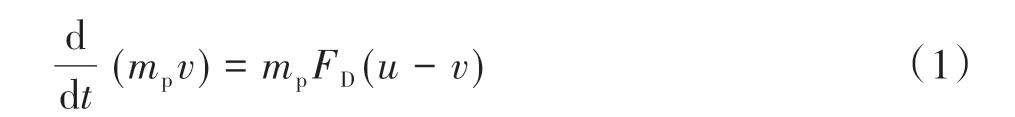

假設磨盤的直徑為Φ500 mm,粒子從磨盤中心圓孔處進入磨漿區域,為了便于觀察粒子的運動軌跡,在入口處沿圓周方向均布若干個微小粒子,并使整個圓盤區域的流體以1 r/s的轉速旋轉。為了便于研究漿料纖維在磨盤之間的流動特性,本研究從無磨齒狀態出發,逐漸增加磨齒并改變磨齒的形狀,研究漿料纖維在不同磨齒狀態下的運動規律和分布特征,為磨齒齒形設計提供技術依據。圖2為幾種典型磨漿區域幾何模型。圖2(a)描述了無磨齒狀態模型,圖2(b)和圖2(c)分別描述了直磨齒和彎曲磨齒作用下的磨區幾何模型。

漿料中的纖維在流動過程中會受到流場的作用力以及纖維之間的相互作用力。從微觀上看,纖維的形態是細長的,為了便于研究微觀粒子在盤磨機中的流動特性,需要適當地將纖維簡化為具有一定質量的微觀粒子。在COMSOL 軟件中,每個粒子的位移矢量均通過微分方程來求解,在固定的時間步長內,軟件會計算每個粒子在當前物理場中所受到的作用力,并將其累加到總作用力中,然后更新粒子位置,并不斷重復計算直到指定的仿真時間結束。

微觀粒子在流體中會受到粒子與粒子、流體與粒子、場與粒子的相互作用。粒子運動的主要驅動作用力是流體對粒子施加的曳力。在COMSOL 軟件的粒子屬性中,可以設置粒子的相互作用機理為凍結、黏附、反彈、消失或者漫反射。假設纖維粒子具有一定的質量,當粒子觸碰到磨齒邊界時,需要選擇最接近纖維實際特征的運動形式。從纖維的作用機理分析,纖維與壁面的作用應該屬于黏彈性,如果是黏附,則意味著纖維觸碰到磨齒時會附著在磨齒表面,纖維將不會流動,這顯然與磨齒對纖維的作用關系不符。因此選擇反彈作為粒子的邊界作用條件,有利于研究磨齒對流體中微粒的作用及運動軌跡。

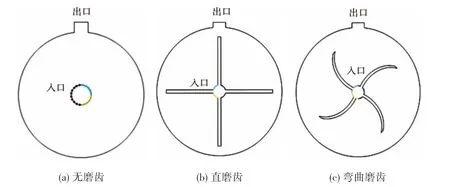

設流體速度為u(m/s),粒子質量為mp,粒子速度為v(m/s),單位質量曳力為FD(1/s),則根據牛頓第二定律,計算見式(1)。

單位質量曳力FD計算見式(2)。

式 中,μ 為 流 體 黏 度,Pa·s;ρp為 粒 子 密 度,kg/m3;dp為粒子直徑,m。

1.2 粒子追蹤技術的有效性驗證

為了驗證上述簡化的纖維粒子追蹤假設的可行性和仿真結果的有效性,假定盤磨機磨區沒有磨齒,僅研究旋轉流體對纖維粒子施加作用后粒子的運動軌跡,由理論分析可知,纖維粒子在流體曳力和離心力的作用下,會繞著轉盤中心沿螺旋線方向運動。仿真分析中,取粒子密度ρp=880 kg/m3,粒子直徑dp=1×10-6m,流體為水,黏度μ=1×10-3Pa·s,轉盤逆時針方向旋轉,仿真結果如圖3所示。

圖3(a)和圖3(b)分別為動盤轉動1 s 和5 s 時COMSOL 仿真記錄的粒子運動軌跡圖,t表示時間點。從圖3中可以發現,在無磨齒狀態下,纖維粒子從中心孔處釋放,在初始階段,由于給定了粒子的初始速度,且轉盤初始轉速為零,粒子沿磨盤徑向流動,當轉盤開始轉動后,粒子流逐漸繞轉盤中心旋轉,同時沿徑向逐漸向外擴散,總體呈現螺旋狀分布。這一仿真結果與理論分析一致,說明利用粒子追蹤仿真技術可以直觀再現微觀粒子的運動規律,為磨漿機理研究提供依據。

2 基于粒子追蹤技術的磨漿過程微觀機理分析

2.1 動盤直磨齒狀態的纖維粒子流動特性

圖2 磨漿區域的幾何模型

圖3 纖維粒子在動盤旋轉流體中的運動軌跡仿真結果

在實際應用中,由于磨片表面均分布了不同形式的磨齒,磨齒對粒子流動性能的影響主要取決于磨齒在隨動盤轉動的過程中對粒子的作用。為了研究纖維粒子受磨齒作用后的運動軌跡,圖4為動盤直磨齒作用下的纖維粒子在不同時刻的軌跡。COMSOL可以精細地可視化粒子形態,通過點、彗尾、線或管來表示粒子軌跡,本質上,采用什么形式呈現,對仿真結果沒有影響。鑒于本研究對象為纖維粒子,采用帶慧尾的粒子形態會更加接近纖維狀態,因此采用彗尾形式。磨盤沿逆時針方向旋轉,纖維粒子從磨盤中心孔邊緣釋放。從結果分析可以看出,纖維粒子沿著磨齒側面向外擴散,基本上貼著磨齒側面運動。

圖4 動盤直磨齒作用下的纖維粒子在不同時刻的軌跡

當動盤磨齒逆時針旋轉時,粒子從中心位置釋放后,磨齒對粒子的主要作用面應該在正面(逆時針旋轉時,若磨齒處在徑向向上豎直位置,磨齒的正面即是左側面)。但在仿真結果中,筆者發現恰恰相反,纖維粒子沿著磨齒的背面并以近似直線的方向運動,這一結果正好驗證了纖維粒子并非受到磨齒正面機械力的作用。因為纖維粒子是在水中流動,由于磨盤的磨齒旋轉而帶動流體旋轉,在流體曳力的作用下,纖維粒子也跟隨流場旋轉,在表象上似乎是磨齒背面對纖維粒子施加了作用力,實際上并非如此,應該理解為磨齒對旋轉的纖維粒子施加了阻擋,因此會對纖維粒子的流向產生影響。

經過分析,可以得出結論:磨齒的旋轉對流場施加了影響,纖維粒子在流體曳力的作用下受到磨齒的阻擋,磨齒對纖維粒子的作用主要體現在導向作用,即由于磨齒的存在,使纖維粒子由無磨齒狀態下的螺旋運動變為沿磨齒背面的近似徑向直線運動。根據這一結論,在設計磨片磨齒形狀時,可以通過設計不同形式的齒形(直齒或彎曲齒),對纖維施加導向作用。

2.2 動盤彎曲磨齒狀態下的纖維粒子流動特性

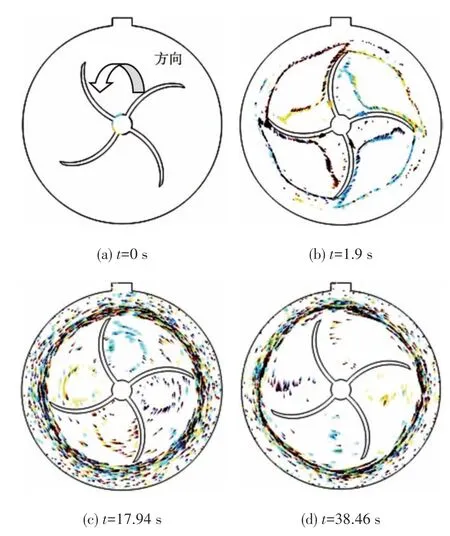

既然磨齒形狀對纖維粒子流動具有一定的導向作用,在纖維粒子屬性及磨盤轉動條件不變的前提下,筆者將磨齒形狀由直變彎,得到的纖維粒子不同時刻軌跡圖如圖5所示。

從圖5 中可以看出,當磨盤逆時針旋轉時,與直齒明顯不同的是,纖維粒子的整體分布也呈現了彎曲形態,最初的狀態(圖5(b))是粒子聚集在磨齒的兩側,并主要沿著磨齒正面壁面擴散。隨著時間的推移,磨齒正面壁面的粒子被甩出磨齒的旋轉區域,磨齒背面的纖維粒子在相對較長的時間內在旋轉區域隨磨齒旋轉,粒子的分布從整體上呈現了環狀(圖5(c))。從時間進程觀察,這一狀態維持的時間相對較長,意味著纖維粒子在磨齒背面由于受到磨齒彎曲的導向作用而形成粒子環,從仿真實驗觀察表明,這一粒子環的形態在較長的時間內基本沒有發生變化,直至最后粒子環解體,纖維粒子逐漸離開磨齒旋轉區。

2.3 動盤多直磨齒狀態下的纖維粒子流動特性

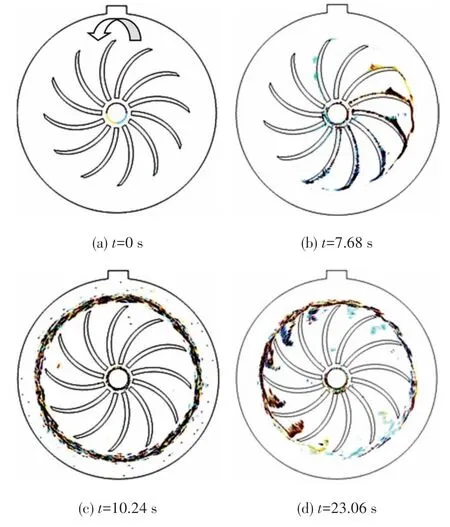

為了便于觀察纖維粒子與磨齒之間的作用關系,筆者對直磨齒和彎曲磨齒狀態下纖維粒子的流動進行追蹤時,只采用4個磨齒進行研究。現在,為了驗證相鄰磨齒之間區域大小對纖維粒子流動的影響,筆者減小磨齒之間的夾角并增加磨齒數,這樣會更加接近實際的磨盤磨齒分布模型,圖6為動盤多直齒狀態下纖維粒子在不同時刻的軌跡圖。

圖5 動盤彎曲磨齒作用下的纖維粒子在不同時刻的軌跡

從磨漿的實際情況出發,在建立物理模型時,筆者有意將釋放粒子的位置與磨齒端部之間留出一個環狀區域,從圖6(a)中可以看出,當動盤沿逆時針方向旋轉,粒子在最初釋放時,會在這一環狀區域聚集并沿螺旋方向向磨齒入口處擴散;當到達磨齒間的入口時,纖維粒子在磨盤第二象限區域找到突破口,率先進入磨漿區(圖6(b));隨后,會有新的粒子源源不斷地進入磨漿區(圖6(c));一旦纖維粒子進入磨齒區域,在直磨齒的導向作用下會很快離開磨漿區域,并在外緣區域旋轉,最終從上端出口離開(圖6(d))。

2.4 動盤多彎曲磨齒狀態下的纖維粒子流動特性

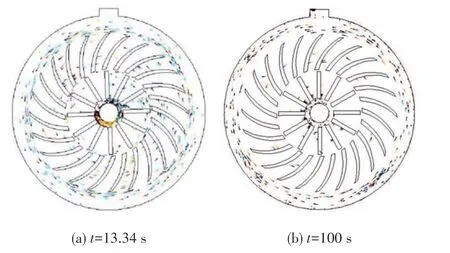

當彎曲磨齒沿圓周方向均勻分布更多齒時,假設磨齒繞中心逆時針旋轉,纖維粒子在不同時刻的分布如圖7 所示。與4 磨齒的情況不同,由于磨區增加了磨齒數量,磨齒之間的區域面積變小了,4 磨齒狀態下的“環狀圈”無法形成。筆者發現,纖維粒子聚集在磨齒正面的“迎風”壁面,呈現絮聚狀態(圖7(b)),在即將離開磨漿區域時,也會形成纖維絮團(圖7(c)),并被甩出磨齒旋轉區域。如果仔細觀察可以發現,與直齒磨漿明顯不同的地方是,在磨盤中心區域,始終有一些纖維粒子沒有被泵出,而是繞著中心旋轉,由于軟件仿真時間的限制,在設定的時間內中心區域始終留有一定數量的纖維粒子沒有進入磨漿區域(圖7(d))。按照常規的運動規律,中心區域的粒子會沿著螺旋方向向外擴散,但由于受到流體回流作用的影響,始終有部分粒子不能從中心區域排出。

圖6 動盤多直磨齒作用下的纖維粒子在不同時刻的軌跡

這一仿真結果也驗證了在實際生產過程中,如果磨片采用了螺旋彎曲齒,漿料在磨漿區域的停留時間將明顯增加,同時由于進入磨區的纖維粒子直接受到磨齒正面的作用,磨齒對纖維粒子的作用力也優于直齒。至于中心區域駐留的纖維粒子,由于實際生產過程中漿料進入盤磨機時的泵送作用,不會出現實際的駐留現象,但是泵送功率要比普通直齒磨盤要高。

2.5 對比分析

根據有限元分析仿真得到的結果,筆者發現了纖維粒子在磨漿區域的流動和分布規律,可以初步總結出磨齒齒形對漿料流動產生影響的規律,主要表現在以下幾個方面。

(1)直磨齒狀態下,纖維粒子在流體曳力的作用下旋轉流動,受到磨齒的阻隔,會順著磨齒“背風”壁面沿徑向移動,直至甩出磨漿區域。

(2)彎曲磨齒狀態下,纖維粒子不會像直齒狀態下很快通過磨齒旋轉區,而是在磨齒之間形成環流,說明彎曲磨齒可以增加纖維粒子在磨漿區的停留時間。但也必須看到,彎曲磨齒不利于漿料泵出,在少磨齒狀態下,磨齒對纖維粒子的直接作用不明顯。

圖7 動盤多彎曲磨齒作用下的纖維粒子在不同時刻的軌跡

(3)多直齒狀態下,觀察發現,只要粒子進入磨齒區域,會很快順著磨齒離開,這一現象啟發工程師在采用直齒時,必須增加擋壩,即在磨齒之間增加阻擋,使纖維粒子不會立刻離開磨漿區,以提高打漿度。

(4)多彎曲磨齒狀態下,粒子會受到磨齒正面的直接作用,可以有效提高打漿度,但是一部分粒子會聚集在旋轉域中心不能被泵出,使一部分粒子停留在入口處。

從這一現象可以分析,采用彎曲齒進行磨漿時,漿料在入口處的停留時間會增加,由于在實際生產中漿料是被泵送入盤磨機入口的,因此,實際的停留不可能發生,但是會使漿料的泵送功率增加。由于纖維粒子會受到磨齒正面的直接作用,且在磨漿區域停留時間較長,其磨漿效果會優于直齒盤磨機。從總體上,可以得出結論,在漿料性質及其他工藝條件相同的情況下,采用彎曲齒可以提高磨漿的質量。

3 基于磨漿微觀機理的新型磨齒結構設計

考慮到彎曲齒的作用性和直齒的通過性,在磨片中心區域可采用角間距較大的直齒;在遠離中心的磨片邊緣區域采用彎曲齒,且適當減小齒與齒之間的間距,這樣可以增加磨齒對漿料纖維的作用次數,以提高磨漿效果。

為了驗證這一改進思路的實施效果,筆者設計了直齒與彎曲齒結合的新型磨齒形狀,即在磨盤對中心區域設計間隔較大的直齒,在邊緣區域設計間隔較密的彎曲齒,如圖8所示。在相同條件下經過有限元分析仿真發現,中心區域的纖維粒子最終不會在中心孔處堆積,纖維粒子在磨漿區域的停留時間明顯增加,直齒和彎曲齒結合,其磨齒邊緣對纖維粒子的機械作用次數明顯增加,如圖9所示。

圖8 動盤直齒與彎曲齒結合的磨片

圖9 動盤直齒與彎曲齒結合的磨片仿真結果

4 結 論

本研究采用粒子追蹤有限元仿真技術,對制漿造紙用盤磨機的磨漿過程進行了微觀機理分析,系統研究了不同磨齒形狀對纖維粒子流動特性的影響規律。利用COMSOL 有限元分析軟件,分別對動盤直磨齒狀態、彎曲磨齒狀態、多直齒狀態、多彎曲齒狀態下纖維粒子的流動特征進行了模擬仿真和分析,發現并驗證了纖維在盤磨機磨盤之間流動的過程中呈絮聚狀態分布。同時,發現了多直齒狀態可以提高漿料纖維的通過性,而多螺旋彎曲齒狀態可以提高磨齒對漿料纖維的作用,增加纖維在磨區的停留時間。以此為依據提出了一種直齒與彎曲齒結合的新型磨片齒形結構,經過仿真驗證,該結構可以有效提高盤磨機的磨漿效率。該研究方法為盤磨機磨漿機理研究提供了新的途徑,并可以為盤磨機的齒形設計與優化提供理論參考依據。