快捷貨車轉向架軸箱定位及一系懸掛裝置試驗臺設計

翟士述

(遼寧鐵道職業技術學院,遼寧 錦州121000)

1 快捷貨車轉向架軸箱定位及一系懸掛裝置結構特點及試驗分析

1.1 軸箱定位及一系懸掛裝置結構特點

160km/h 快捷貨車轉向架輪對軸箱彈簧裝置由軸箱、軸箱彈簧、軸箱頂簧、無磨耗橡膠定位器及垂向液壓減振器組成[1-2],如圖1 所示。軸箱體兩側為彈簧托盤,用來安裝軸箱彈簧和柔性橡膠定位器;軸箱頂部設有一系垂向液壓減振器安裝座。無磨耗柔性橡膠定位器可以實現縱向、橫向不同的定位剛度,使車輛滿足運行性能要求。安裝于軸箱與構架之間的一系垂向液壓減振器,可以在空車、重車的不同工況下提供不同的阻尼值,保障空車、重車工況下的動力學性能;同時,還可以較好地緩解簧下質量的高頻振動,提高轉向架構架及其他部件的使用可靠性 。

圖1 快捷貨車轉向架軸箱定位

1.2 軸箱定位及一系懸掛裝置試驗分析

以往對構架式轉向架軸箱定位及一系懸掛裝置零部件的試驗多通過整車試驗進行,需要準備整臺轉向架,試驗工序繁瑣,試驗結果容易受其他因素影響。目前,行業內并無針對具體構架式轉向架具體形式的軸箱定位及一系懸掛裝置的試驗標準、規范,根據在動車組、客車等領域構架式轉向架的應用、試驗經驗,參考現有的EN13749、UIC515、UIC615 等構架式轉向架強度試驗標準。研制一套以軸箱定位及一系懸掛裝置為研究對象的試驗裝置,可簡化試驗條件,更加便于通過試驗掌握一系懸掛零部件在組裝狀態下的強度及疲勞性能。

2 試驗臺設計

2.1 系統組成

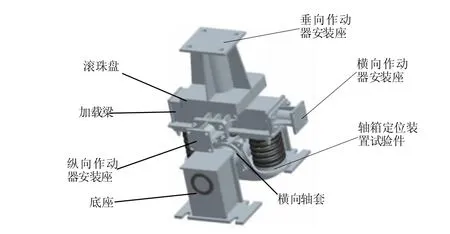

試驗系統主要由鋼結構、電氣控制系統、液壓伺服加載動作系統、機械機構組成。鋼結構由鋼性T 型槽地面來固定。電氣控制系統采用編程軟件計算機參數設定,實時跟蹤力傳感器、位移傳感器的數據,記錄并存儲在計算機內。液壓伺服系統(簡稱“作動器”)由2 通道電液伺服及外置力傳感器、位移傳感器組成,根據計算機預先設定的參數實施力加載,執行位移輸出提供動力。試驗臺機械機構由兩個底座、橫向軸套、滾珠盤、垂向作動器安裝座、橫向作動器安裝座、縱向作動器安裝座、加載梁等組成,如圖2 所示。

圖2 試驗臺機構組成

2.2 主要機構功能

2.2.1 底座

底座的底部通過地腳螺栓連接到設有T 型槽的鋼板地面上;底座中間開圓孔,用于安裝橫向軸套,模擬車軸的轉動。

2.2.2 橫向軸套

橫向軸套為車軸材料加工而成,端部通過圓環鋼襯套,安裝與底座上;橫向軸套穿過軸箱,模擬軸承的實際安裝狀態,為了減少軸箱與軸間的摩擦阻力,在軸與軸箱間安裝摩擦系數較小的含油尼龍材料的耐磨套。在軸箱端部和底座之間安裝鋼套,模擬軸箱前、后蓋,便于組裝和拆卸。

2.2.3 加載梁

加載梁為板材焊接的箱型結構,模擬焊接構架側梁的端部結構,底板設有安裝軸箱定位裝置中導柱的安裝接口,端部可與橫向作動器安裝座連接,上蓋板頂面可與滾珠盤連接。

2.2.4 滾珠盤

滾珠盤安裝在加載梁和垂向作動器安裝座之間,由上、下蓋板及36 個淬火的銅質滾珠組成,可減小垂向載荷對橫、縱向載荷的影響。

2.2.5 作動器安裝座

為模擬實際不同方向載荷,設有垂向、橫向及縱向作動器及安裝座各一套,載荷采用力傳感器控制,精度不低于0.5%,靜態系統誤差應不大于1.0%。

3 試驗臺試驗

試驗臺可按產品實際結構將軸箱定位及一系懸掛裝置中的軸箱、柔性橡膠定位器、軸箱彈性墊、軸箱彈簧、導柱、防松吊座、螺栓、軸箱內頂簧、軸箱外頂簧等安裝到模擬構架的加載梁上進行局部結構的剛度、強度試驗,如圖3 所示。

圖3 靜強度、疲勞實驗

3.1 剛度試驗

空、重車工況進行垂向、橫向和縱向剛度試驗,可采用如下兩種方法:

3.1.1 在不同工況下,以較慢速度加載至靜載荷,然后卸載至100N,循環兩個周期后,位置清零。從第三個周期開始采樣,記錄并輸出載荷- 位移曲線,計算第三個周期位移- 工作載荷區間的割線剛度。

3.1.2 在不同工況下,以較慢速度加載至定量靜位移,然后卸載至50N,再向反方向加載至定量靜位移,然后卸載至50N,作為一個載荷循環。循環兩個周期后,位置清零。從第三個周期開始采樣,記錄并輸出載荷- 位移曲線,計算第三個周期位移在定量靜位移范圍內的割線剛度。

3.2 疲勞試驗

3.2.1 試件安裝后,檢查并確認試驗裝置、加載設備及試件位置正確,并標定出垂向、橫向和縱向作動器零位。

3.2.2 啟動設備,通過試驗裝置對試件進行加載,先按頻率2Hz 開啟垂向作動器至加載幅值,再按頻率2Hz 開啟橫向和縱向作動器至加載幅值。

3.2.3 按工況中要求的預壓載荷、動載振幅、加載波形、加載頻率及加載次數進行空車、重車疲勞試驗。

4 改進建議

試驗臺在疲勞試驗使用過程中曾出現滾珠盤運動卡滯、橫向軸套卡滯、局部磨耗嚴重等現象。在后續試驗中,滾珠盤上、下蓋板表面硬度需進行處理,應與淬火滾珠硬度相互匹配;對于橫向軸套,應提高加工精度,減小與底座、與含油尼龍之間的間隙。

結束語

本試驗臺結構簡單,安裝方便,可完成對構架轉向架軸箱定位及一系懸掛裝置零部件的剛度、強度試驗。某公司使用此方案試驗臺完成了160km/h 快捷貨車轉向架一系懸掛剛度、軸箱定位零部件強度、疲勞的測試,效果良好。