液態烴泵安全運行分析及泵用干氣密封的應用

梁 祥

(中石化濟南分公司,山東 濟南 250101)

1 液態烴泵安全運行分析

1.1 調查內容

此次調查的液態烴泵為單級懸臂離心泵、多級雙支撐離心泵、磁力泵、高速泵,以及很少用的容積式泵。液態烴泵的選型,要以單級懸臂離心泵為主。采用多級離心泵輸送液態烴時,需關注多級泵軸的剛度,盡量避免泵在運轉時產生軸的撓度變形;增加軸的自然頻率同時提高了軸的臨界轉速,從而避免泵在共振區運轉,保證泵的本質安全。20世紀90年代末投用的液態烴泵,運行20年左右,且運行狀態良好,振動速度均小于4.0mm/s,不存在設備老化、不符合工藝要求的問題。

1.2 液態烴泵的實際流量統計

70%以上的液態烴泵,實際流量在額定流量的60%以上。其中,泵的實際流量在額定流量的80%以上的27臺,占比41%;泵的實際流量在額定流量的60%~80%的21臺,占比32%;泵的實際流量在額定流量的30%~60%的18臺,占比27%;泵的實際流量在額定流量的30%以下0臺。調查表明,機泵的運行情況較好,見表1,見圖1。

1.3 液態烴泵故障統計

本次調查選取某裝置2010年至2016年液態烴泵的總故障次數與機械密封故障次數。機械密封故障為液態烴泵主要故障,占25%~60%。該裝置帶封油系統的串集密封自2010年至2015年逐步改造為干氣密封,機械密封故障自2011年開始逐漸減少,2014年、2015年機械密封故障突減。

表1 泵實際流量情況統計

圖1 液態烴泵泵實際流量與額定流量偏差

通過以上調查分析,在用液態烴泵選型準確、無設備老化、不符合工藝要求的問題,且運行穩定,干氣密封應用較好。

2 液態烴泵機械密封故障原因分析

2.1 流量對機械密封的影響

當離心泵運行工況大于、小于泵額定流量時,如果偏差不多,只是效率下降,浪費電能,機械故障仍少見。一旦偏大、偏小到某一限量,將要引起噪聲和振動,泵性能上可能出現不穩定。在泵流量過小時,液態烴泵會出現時而抽空現象,泵抽空將導致設備的機械振動,同時也使機械密封液膜工作壓力起伏變化。這不僅會造成密封端面疲勞損傷而出現滲漏,同時還將引起密封液膜相態變化而造成介質的閃蒸。密封腔體汽化,密封端面汽蝕,機械密封會發生大量泄漏。液態烴泵尤其要關注泵的抽空問題,否則會由于密封突然泄漏引起著火爆炸事故。

2.2 壓力對機械密封的影響

泵流量根據生產工藝的要求進行適當的調整,流量的變化會引起工作壓力的變化,而壓力的變化正是導致密封泄漏的主要因素。泵壓力的變化會給液態烴帶來相態的變化,在工作壓力提高時,其密封的端面比壓會隨之加大,普通介質由于自身的潤滑性能較好,可以保持機械密封的穩定性,但液態烴潤滑性能差,壓力加大必然會使其產生摩擦熱,繼而影響到密封膜的狀態,隨著密封端面的磨損,增加了密封的泄漏量,見圖2。

圖2 機械密封端面過度磨損

2.3 溫度對機械密封的影響

液態烴的特性不同于其他介質,在溫度發生變化時,液態烴也會隨之而變化,使液態膜密封段縮短、變窄,石墨環表面會出現凹坑或是皰疤,如果溫度持續升高,還會給它帶來相態的轉變,會使液態膜段完全消失而轉變為氣態膜段,這必然會給機械密封帶來不穩定性,液態烴中的顆粒會加速密封端面的磨損,形成介質的泄漏。

通過以上調查內容分析,工藝操作中的流量、壓力、溫度將直接影響到機械密的安全運行,目前全廠液態烴泵運行較為平穩,為機械密封的安全運行提供了較好的工藝基礎。

3 液態烴泵機械密封的使用情況

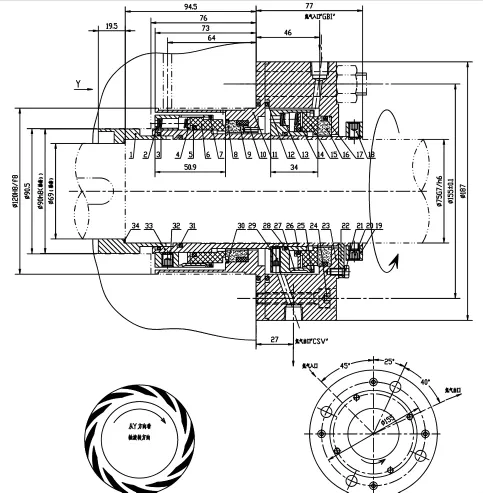

液態烴泵機械密封的使用主要以干氣密封、高速泵專用密封、串集密封、普通小彈簧單密封為主,見圖3。某裝置泵用干氣密封的使用占到90%。高速泵專用密封、串集密封、普通小彈簧密封是針對不同泵型、密封腔尺寸設計的,應用成熟密封效果較好。液態烴泵泄漏極易著火爆炸,某裝置使用的干氣密封在封油串集密封基礎上進行改進,在密封可靠性、泄漏預警、現場面貌均有提高,運行周期16000h,見圖4。

干氣密封輔助系統替代原有的封油輔助系統,一級密封為小彈簧密封,二級密封為靜環帶動壓槽的干氣密封。一級密封允許泄漏量經限流孔板、壓力表、單向閥排入低瓦系統。二級密封為常壓狀態,一級、二級密封腔相通,在離心力作用下,靜環動壓槽推開密封端面形成氣膜密封,起到一級密封允許泄漏量大氣端密封作用。日常維護通過壓力表進行監測,壓力表指示在正常范圍說明一級密封運行良好;在二級干氣密封作用下,若壓力表指示超出范圍、泄漏排出管線有結霜、溫度降低現象說明一級密封漏量增大,應及時安排檢修。通過液態烴泵干氣密封的應用,一方面保持現場整潔杜絕油污、節省氮氣減少對氣柜的沖擊;一方面通過二級干氣密封輔助系統壓力、溫度的變化判斷一級密封的使用效果,合理、及時安排檢修,避免突然泄漏所帶來的安全隱患。

圖3 液態烴泵用密封使用情況

圖4 泵用無氮氣干氣密封

4 結論與建議

液態烴泵機械密封的運行安全與其結構形式、操作管理等多方面因素有關,本文對某企業在用液態烴泵進行的全面調研,并結合機械密封失效案例,分析工藝負荷、操作壓力、溫度對機械密封可靠性的影響。

液態烴泵干氣密封可靠性強、泄漏預警及時,能夠有效降低液態烴泄漏的安全風險。