倉泵濃相輸灰在高爐煤氣布袋除塵系統的應用

李真發,李全權,石 偉

(中冶賽迪工程技術股份有限公司,重慶 401122)

引言

高爐煤氣布袋除塵的輸灰方式主要有機械輸灰和氣力輸灰。機械輸灰一般采用刮板機或斗提機,其機械故障率高、非密閉輸送、揚塵污染嚴重;而氣力輸灰方式解決了機械輸灰的諸多缺點,得到越來越廣泛的應用,成為目前高爐煤氣布袋除塵輸灰的主要選擇。而采用倉泵的濃相氣力輸灰方式因其對輸灰管道磨損小、氮氣耗量低等優點在高爐煤氣布袋除塵輸灰系統有著廣闊的應用前景。

1 高爐煤氣干法除塵系統氣力輸灰方式

在高爐煤氣布袋除塵系統中,按輸送固氣比的不同,應用較多的氣力輸灰方式有正壓稀相氣力輸灰和正壓濃相氣力輸灰。

稀相氣力輸灰沒有流化過程,高爐除塵灰在氮氣的直接作用下,成懸浮狀態,輸灰的固氣比<15:1。其特點為物料輸送速度快、輸送量小、輸送距離短、耗氣量大、輸灰管道磨損嚴重等。

采用倉泵的濃相氣力輸灰是邊流化邊輸送,輸灰的固氣比>15:1,其有輸送管徑小、管內速度低、輸送量大、輸送距離長、耗氣量小、輸灰管道和彎頭磨損量小等特點。在電廠、石灰、燒結等系統有著較為廣泛的應用。為解決稀相氣力輸灰存在的諸多問題,近年逐漸在高爐煤氣干法除塵系統得到推廣應用,是一種可靠、節能的氣力輸灰方式。

2 倉泵濃相氣力輸灰工藝流程

某海外高爐工程高爐煤氣干法除塵系統即采用了倉泵濃相氣力輸灰的方式。

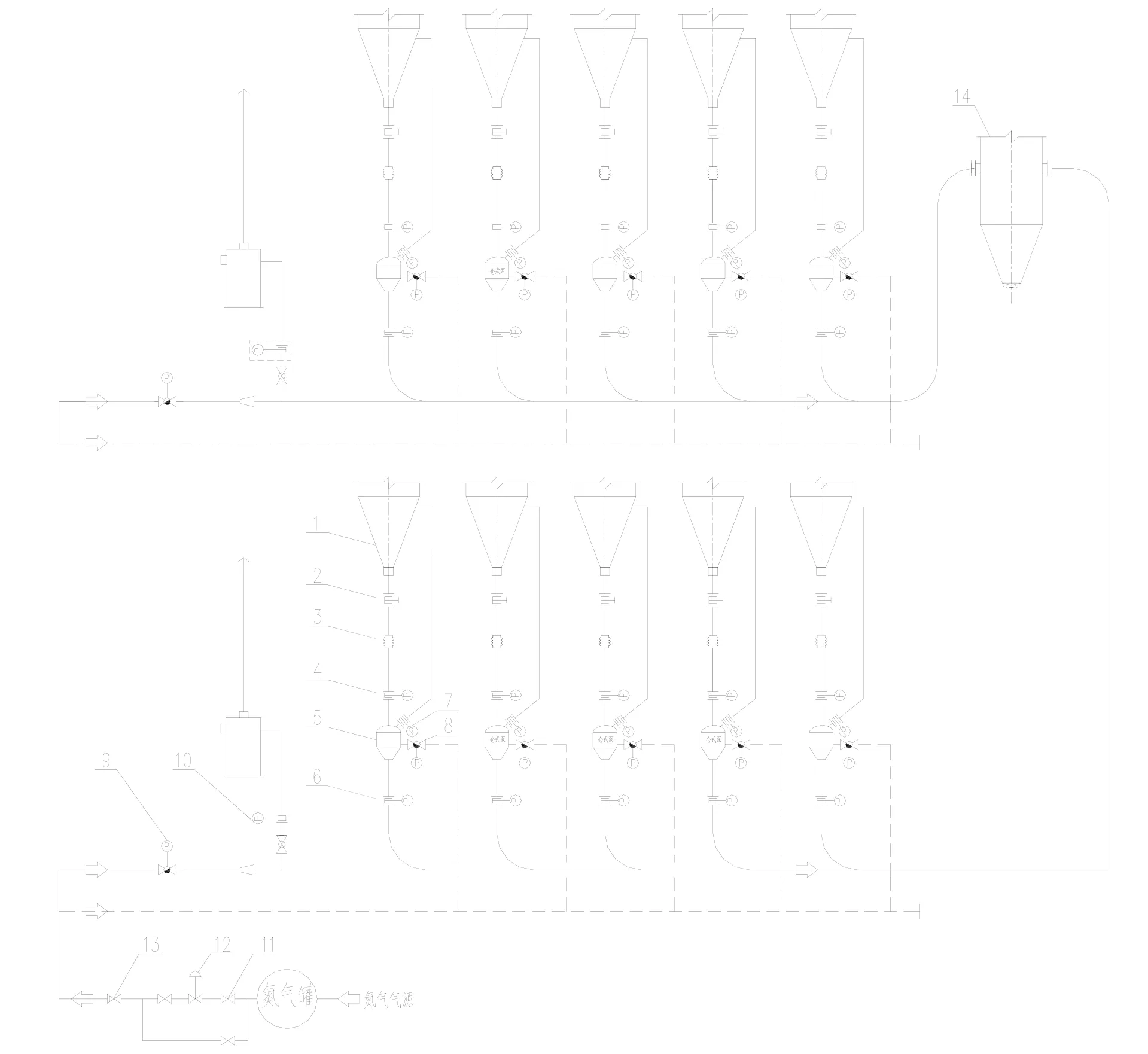

系統共10個筒體,每個筒體各設置一臺容積為1 m3的下引式倉泵,每5 臺倉泵為一排,共兩排倉泵、兩條輸灰管線。輸灰介質采用氮氣。

倉泵設于布袋除塵器灰斗正下方地坪上,每臺倉泵進料口配置1 臺DN200 氣動耐磨擺動閥,出料口配置1 臺DN125 氣動耐磨雙閘板閥,氮氣通過進氣閥門組件(含1 臺DN50 氣動球閥、減壓閥及手動閥門等)進入倉泵與物料混合,使物料成流態化狀態輸送。為使除塵器灰斗的灰均勻穩定地落入倉泵內,在每臺倉泵和除塵器筒體之間設均壓管路,均壓管路上設1 臺DN50 氣動耐磨雙閘板閥。在每排倉泵的輸灰管道上設1 臺DN40 輸灰助吹氣動球閥和1 臺DN50 氣動防爆雙閘板排堵閥。倉泵本體上還設有料位計和壓力變送器。

倉泵濃相氣力輸灰系統圖詳見圖1。

圖1 倉泵濃相輸灰系統圖

3 倉泵濃相氣力輸灰工作過程

3.1 工程過程

倉泵濃相氣力輸灰分為進料階段、輸送階段、吹掃階段三個過程。

(1)進料階段

首先打開平衡均壓閥對倉泵進行均壓,然后打開倉泵進料閥開始進料,進料過程由倉泵料位計和時間繼電器雙重控制,如果在設定的時間倉泵內的灰沒有滿,執行時間信號;如果設定的時間未到而倉泵內料滿,則執行料位計信號(以確保料位計失靈或者除塵器無灰時長時間的等待,仍能順利完成進料過程)。進料過程中出料閥保持關閉。進料結束后,平衡均壓閥關閉,進料閥關閉。

(2)輸送階段

待氮氣氣源壓力正常后,延時2~5 s 打開出料閥,再延時2~5 s打開倉泵進氣組件和輸灰助吹閥,進入輸送過程,形成邊流化邊非均相輸送的工作狀態。由倉泵壓力變送器檢測輸送壓力,控制整個輸灰進程。

(3)吹掃階段

當倉泵壓力下降到輸灰管道阻力時,泵內物料輸送完畢,指示燈發出信號,氮氣延續通氣一定時間(~20 s),用以清掃管路以保證管路中不積灰。然后關閉倉泵進氣組件和出料閥,一定時間后(5~10 s)關閉輸灰助吹閥,完成一次輸送循環,進入下一工作循環。

3.2 其它說明

在輸灰過程中若檢測到實際輸灰壓力超過正常輸灰壓力一定值出現堵管征兆時,保證所有倉泵出料閥均為關閉狀態的前提下,依次開啟輸灰支管上的輸灰助吹閥和氣動排堵放散閥,5 s 后再關閉該輸灰支管上的輸灰助吹閥和氣動排堵放散閥;若輸灰壓力值仍然偏高,則重復開啟、關閉(5 s 后)該閥,直到實際輸灰壓力恢復到正常值為止。

布袋除塵器的輸灰有兩種方式:定時輸灰、高料位輸灰,操作人員可以根據具體的情況選中其中的一種方式進行輸灰。

(1)定時輸灰

10 個布袋除塵器定期輸灰,時間到了就啟動輸灰程序。定時輸灰模式下,單個布袋除塵器兩次輸灰間隔時間由操作人員根據實際操作數據確定。10個布袋除塵器可以依次按1~10號進行輸灰,亦可以分兩組1~5號、6~10號依次進行輸灰。

(2)料位輸灰

每個布袋除塵器都設置有高料位檢測單元和低料位檢測單元,當某一個布袋除塵器出現高料位信號時,啟動輸灰程序。

定時輸灰過程中,允許當某個布袋除塵器灰位達到高料位時優先進行輸灰。

每個布袋除塵器的停止輸灰是通過布袋除塵器的低料位檢測單元來控制的,低料位信號到時就停止輸灰。

4 倉泵輸灰的特點及優勢

此項目干法除塵系統已于2018 年3 月建成并投產,至今運行良好,各項指標均能達到設計要求。經過實際運行檢驗,采用非均相流態化技術的倉泵濃相氣力輸灰系統與稀相氣力輸灰本質的差別就是在輸灰管路中氣固兩相流的流型是不同的,倉泵輸灰時,物料在氮氣的動靜壓作用下處于“靜壓推動+流速帶動”的低速運動狀態,呈現出典型的密相栓流[3]。從倉泵輸灰系投產以來,在輸灰氣源壓力≤0.45 MPa 的情況下,此種流態下的輸灰具有以下幾個方面的優勢:

(1)固氣比高

濃相輸灰固氣比達到了25~35 kg/kg,輸送效率高。因此,輸灰所需的氮氣量減少很多,降低單位能耗;同時輸送同樣的灰量時輸灰管道較稀相輸灰小很多,本系統中即采用了DN125 的管道;并且,輸灰氮氣的耗量減少也降低了灰罐中布袋的過濾負荷,至今為止灰罐中布袋前后基本能保持在3 kPa以下,未出現損壞導致更換的情況。

(2)輸送流速低

本系統中輸灰速度低至2~12 m/s,管道輸送物料時的磨損程度與表觀氣速的2~3 次方成正比[4]。因此,輸送速度的降低大大減小了輸灰管道和彎頭的磨損,輸灰管道甚至可以直接采用加厚的碳鋼管。考慮到高爐灰堅硬、密度大且外形不規整等原因,為保證穩定生產,本系統中采用了有耐磨陶瓷襯里的輸灰管道,并且在彎頭部分的外側增加了耐磨材料,至今為止未出現磨損導致泄露的情況。

(3)PLC集控程度高,系統穩定

此套倉泵輸灰系統,采用了遠程全自動輸送機制,含遠程監控及報警。在系統全部投入自動生產時,操作人員只需通過遠傳的流量、壓力等參數判斷系統是否處于正常工作,勞動強度大大降低,也保證了操作人員的人身安全。

4)倉泵本體性能優良,系統設計科學合理

本系統倉泵本體無運動部件,因此磨損較小,且按照壓力容器標準設計,可承受較高的壓力;實現了多泵并聯但共用一套輸灰管道,氣源分布合理,節約了能源和材料;輸灰管道上設計了助吹和排堵閥,使輸灰順暢且能自動排堵。

5 結束語

采用倉泵的濃相氣力輸灰方式徹底解決了以前機械輸灰故障率高、揚塵污染嚴重的諸多缺點,同時解決了稀相氣力輸灰管道磨損嚴重、氮氣耗量大等缺點。因此,從工藝高效、環保節能、系統簡單、操作方便和運行安全等方面考慮,宜于在鋼鐵企業的高爐煤氣干法布袋除塵輸灰系統中推廣使用。