濕型砂鑄造灰鑄鐵發動機缸體結疤缺陷的解決

糜海飛

重慶渝江壓鑄有限公司 重慶 401121

某型號汽車發動機缸體灰鑄鐵件,鑄件最大輪廓尺寸為371mm×329mm×256mm,重量35kg,基本壁厚3.5mm,外形形狀相對較為簡單。該鑄件在HWS造型線上生產,潮模砂工藝,砂芯預組整體清吹后由自動下芯機直接下入砂型內進行澆注。鑄件要求機加后不能有氣孔、砂眼缺陷,并需經水套、油道滲漏試壓檢查,對鑄件質量要求很高。

1 存在的問題

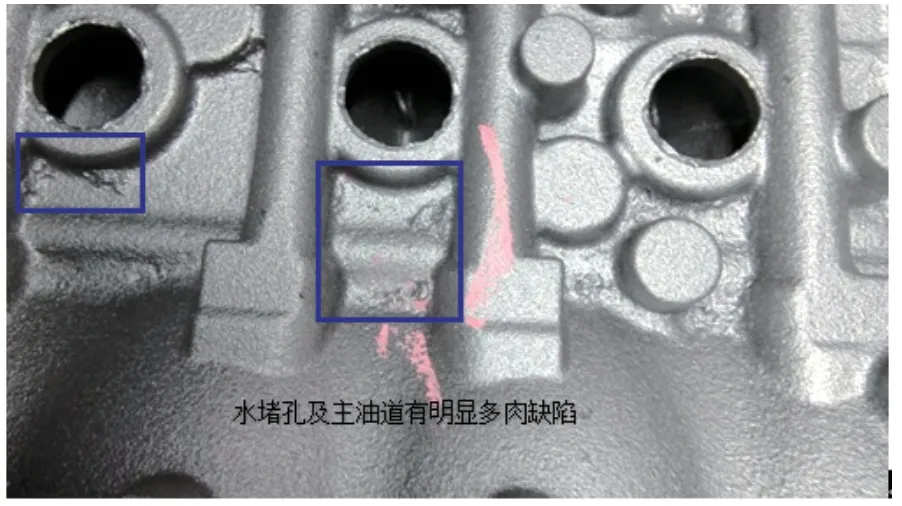

在批量生產過程中,出現油水道加工泄漏,泄漏率高達到7%,嚴重影響產品質量。得到加工反饋信息后,通過對鑄件加工廢品的分析,發現鑄件主油道及堵孔等多個位置有明顯的“多肉”現象,如圖1所示,并有大部分“多肉”缺陷存在分層現象,且對該“多肉”缺陷進行打磨后,內部有小團狀或塊狀砂粒存在。

圖1 產品缺陷特征

鑄件試壓后有明顯液體滲出,試壓泄漏外觀缺陷如圖2所示,經解剖在內腔進行著色無損檢測,如圖3所示。在外表面噴涂顯影劑,可明顯觀察到有著色劑從鑄件內腔滲透至鑄件表面,如圖4所示,表明該缺陷為貫穿性缺陷。結合以上特征判定該缺陷為夾砂結疤缺陷。

圖2 試壓泄漏點

圖3 解剖后著色無損檢測

圖4 顯影

2 缺陷的形成原因

結疤的成因盡管有不同的見解,但大多數認為型砂的體積膨脹及水分遷移是結疤缺陷的基本成因[1]。澆注金屬液后,隨著金屬液流的加熱作用,導致鑄型表層水分向內遷移。水分的遷移,導致鑄型表面形成了干燥層,強度提高,往里逐漸形成高濕層,形成薄弱層,當薄弱層強度及韌性不足時便可能使型砂表層開裂,使砂層翹起,形成結疤缺陷。隨著金屬液的不斷沖刷,翹起砂層可能斷裂而破碎,砂層留在原處或被帶入其他部位。

通過對缺陷的觀察,可以發現該缺陷符合結疤缺陷特征,即澆注過程中表層砂層翹起或出現部分斷裂脫落,而在該位置形成結疤缺陷,加工后出現油、水道泄漏。另外,部分脫落型砂被沖刷至鑄件頂面等位置,可能形成砂眼缺陷,導致鑄件報廢。

3 缺陷的解決

通過對該缺陷的認識,首先從型砂性能入手,主要關注型砂的性能[2]。對近段時間的型砂數據分析發現:水分含量達到3.7%,含泥量高達11.5%以上,而CB值(緊實率)僅為31%~32%,水分比僅為8.5~9.0,處于很低的范圍。通過分析可以發現其數據變化主要原因為含泥量的上升,導致型砂水分上升,而CB值卻處于較低范圍內,使型砂韌性變差,導致澆注時形成夾砂、結疤缺陷。

3.1 含泥量的調整

通過現場調查發現,近兩月以來,型砂除塵量每天僅有300~500kg,正常情況下除塵量應該在2t左右,除塵量減少,導致型砂含泥量持續處于高位,從而惡化型砂質量。通過更換除塵布袋,并連續加入新砂的方式快速降低型砂的含泥量,通過兩個班次的循環及調整,型砂數據基本恢復正常,含泥量降至10.5%左右,水分降至3.2%~3.5%,保證水分比值處于10~11。

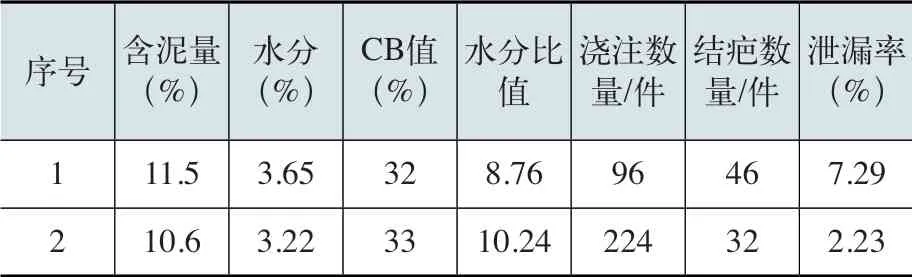

調整后,進行試澆注224件產品,有32件產生結疤缺陷,且結疤缺陷面積變小,經加工驗證,泄漏5件,泄漏率為2.23%,調整前后的對比驗證結果見表1。

表1 型砂調整前后對比驗證

通過驗證表明,通過調整型砂保證型砂數據處于合理狀態,能夠明顯改善鑄件結疤缺陷的產生,并極大地降低產品泄漏率。

3.2 澆注溫度的調整

通過調整型砂性能后,雖基本遏制了加工泄漏問題,但是澆注后仍有大量工件出現有結疤缺陷,且當型砂出現波動時,仍會出現夾砂、結疤缺陷,導致加工廢品風險。

從結疤缺陷產生機理看,鐵液溫度的高低是水分遷移速度的決定性影響因素。通過降低澆注溫度,降低型砂水分的過快遷移所引起的表層型砂與內層型砂強度變化,從而減輕或消除夾砂、結疤缺陷。

通過調整澆注溫度并進行小批量澆注試驗,按1430℃、1425℃、1420℃、1415℃依次遞減澆注溫度進行澆注試驗,每組澆注產品36件。試驗對比數據見表2。

表2 降低澆注溫度試驗對比

通過對比可以發現,依照遞減溫度的方式進行缺陷對比,隨著澆注溫度的降低,結疤缺陷面積明顯變小,直到沒有缺陷。通過試切發現,隨著澆注溫度降低至一定范圍,氣孔類缺陷有急劇上升的趨勢。降低澆注溫度雖可以改善甚至消除結疤缺陷,但是氣孔、砂孔類缺陷卻有明顯升高,不能改善加工良品率。

3.3 涂料

在型砂表面均勻的噴涂一層耐火涂料,該耐火涂料經鐵液燒結后,在型砂表面形成一層堅固的類似于陶瓷形狀的薄膜并牢固地附著于型砂表面,且該陶瓷薄膜能夠起到隔熱作用,防止水分急劇遷移而引起結疤缺陷。

通過查閱相關資料,我們選擇了耐火度較高且價格相對低廉的硅鋁酸鹽涂料,波美度按照25~進行配比,為防止溶劑揮發不良造成對型砂性能的惡性影響,我們選擇了硅鋁酸鹽的醇基涂料,并使用95%以上的工業酒精進行配比,均勻地噴涂于產生缺陷的型砂表面。

經試驗澆注發現,噴涂該涂料后,即使型砂性能在較為惡化的情況下,該部位均不會形成夾砂、結疤缺陷,在型砂性能出現波動的狀況下,仍能保證產品質量,提高產品的適用工藝范圍。對比試驗數據見表3。

表3 涂料對比試驗

對以上數據分析可以發現,對比試驗組1與試驗組2可以發現,型砂性能恢復正常狀態下,可明顯降低結疤不良率。

通過試驗組3、試驗組4、試驗組5可以發現,不論型砂性能是否處于正常狀態,在產生結疤缺陷位置噴涂耐火涂料均能夠完全遏制結疤缺陷的產生,從而提高產品質量。

4 結束語

1)在形狀較為簡單,特別是存在局部大平面部位的發動機缸體及其他灰鐵鑄件,在型砂性能惡化或變差的情況下,局部大平面位置極易形成結疤、夾砂缺陷。

2)若產品出現有結疤缺陷時,應立即對型砂性能進行分析,調整型砂性能參數,特別關注型砂含泥量及水分比值的調整。

3)對于產品出現的結疤缺陷,在產品質量不受影響的前提下,降低澆注溫度,能夠明顯降低甚至遏制夾砂、結疤缺陷的廢品比例。

4)在產品夾砂、結疤部位噴涂硅鋁酸鹽耐火醇基涂料,即使在型砂性能出現波動的情況下,仍能夠完全消除結疤缺陷,從而提高產品合格率。