基于AMESim 的抽油泵柱塞間隙漏失規律特性與節能分析

滕向松 謝宇(大慶油田有限責任公司第二采油廠)

抽油泵作為有桿抽油系統的重要組成部分,由于其內部柱塞與泵筒之間長期處于相對運動狀態,因此柱塞與泵筒之間會導致很嚴重的磨損,從而造成泵泄漏影響。抽油泵的間隙寬度會因磨損的持續而加大,其中流體的間隙漏失量也會加劇,最終將導致泵效的降低從而造成不必要的能源浪費[1-2]。因此準確地分析出間隙漏失規律有著重要的理論與實際意義。

由于當前對于抽油泵間隙漏失規律的探究較少,因此,基于AMESim 軟件平臺通過對抽油系統仿真模型的整體搭建,探究出了抽油泵在不同沖速和不同壓差2 個主要關鍵工況下的間隙漏失規律特性。

1 抽油泵間隙漏失原理分析

抽油泵在工作時,油管與泵筒相固定且共同處于靜止狀態,而抽油泵內部的柱塞同油桿一起做上下往復運動,因此導致二者之間存在相對運動,進而需保證兩者之間留有充足的運動間隙[3-4]。間隙大小的設定需根據井下實際情況綜合考慮,在保證泵效的同時,還需盡可能的減小泵筒與柱塞之間的摩擦。

1.1 間隙漏失類型的研究

柱塞與泵筒之間的漏失形式主要包含以下兩種:由柱塞表面上下壓差所產生的壓差間隙漏失;因柱塞與泵筒的相對運動形成的剪切間隙漏失[5-6]。但在大多數實際生產問題中,由于柱塞的往復運動,第二種類型的間隙漏失會因抽油系統的上下沖程而相互抵消,因此在文中不做重點研究,只對壓差間隙漏失的計算方式進行探討。

抽油系統在下沖程開始前,泵內2 個閥球均處于關閉狀態,此時腔室內的壓力與泵入口處的沉沒度壓力相同。在下沖程進行過程中,腔室內壓力逐漸增大,當柱塞上下壓差達到預設值時,游動閥開啟。在此過程中,游動閥未打開前,由于柱塞的上下壓差,導致了間隙漏失的發生。在游動閥開啟時,腔室內上下壓力平衡,間隙漏失停止。

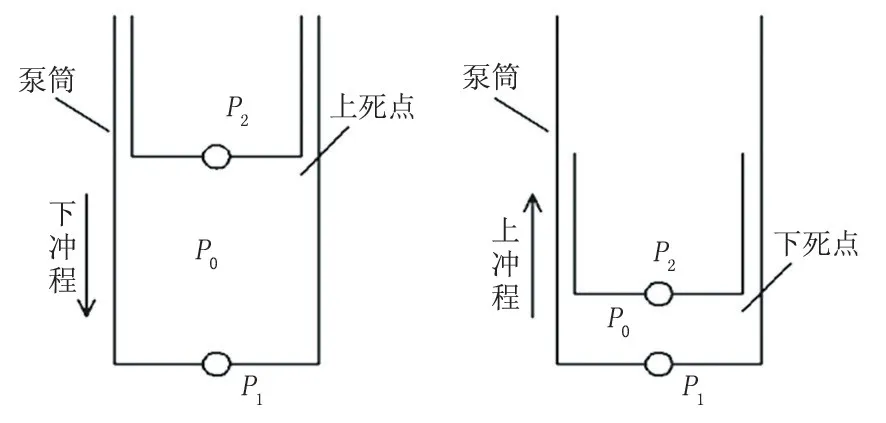

在上沖程的情況下,由于固定閥在上下表面產生壓差時閥球才會開啟,故在閥球開啟前,壓差的形成過程會導致液體流向間隙而形成漏失。圖1 所示的是抽油泵在一個完整沖程期間的柱塞與固定閥座內腔室的所處狀態壓差漏失規律分析示意圖。

圖1 壓差漏失規律分析示意圖

其中,P1為固定閥球下表面所受壓力;P2為游動閥上表面所受壓力;P0為柱塞與固定閥座內腔室內壓力。

1.2 泵內液體變化時的計算模型

在通常情況下,抽油泵內的間隙漏失量變化規律與柱塞的工作狀態相關。

1.2.1 柱塞處于下沖程運動

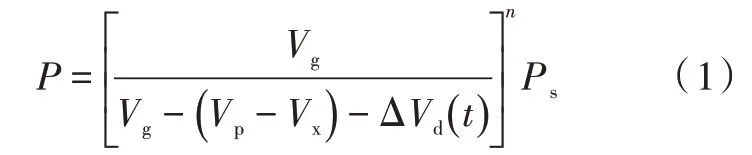

此時的柱塞處于上死點,閥球呈關閉狀態。因此泵筒內的壓力為吸入壓力Ps。當柱塞向下運動時,筒內壓力升高,在達到排出壓力Pd時,游動閥開啟。

在游動閥打開之前,當某時刻t且泵筒內壓力為p時,可得到泵筒內的壓力計算公式:

在超凈工作臺上,將1 mL的大腸桿菌OP50涂布到配制好的NMG培養基上,然后自然干燥,放于4 ℃的冰箱內備用。將秀麗隱桿線蟲接種于上述含有大腸桿菌OP50的NGM培養基中,培養溫度為20 ℃,培養到產卵期。用2 mL M9緩沖液將大量處于產卵期的雌雄同體秀麗隱桿線蟲成蟲從NGM固體培養基表面沖洗下來并轉移到1.5 mL EP管中,然后3000 r/min離心1.5 min,棄上清。向EP管中加入1 mL裂解液,上下顛倒混勻裂解5 min,3000 r/min離心1.5 min,棄上清,然后用無菌M9緩沖液反復清洗3次,充分去除裂解液成分,得到同步化后的蟲卵[7]。

式中:n為天然氣多邊過程指數,n取值為1.2;ΔVd(t)為t時刻的下沖程總漏失量體積, m3;Vp為抽油泵柱塞有效行程容積, m3;Vx為柱塞理論行程容積, m3;Vg為柱塞位于上死點時,泵筒內自由氣的體積, m3。

假設游動閥開啟的瞬間時刻為td,柱塞行程容積為Vd滿足下述關系:

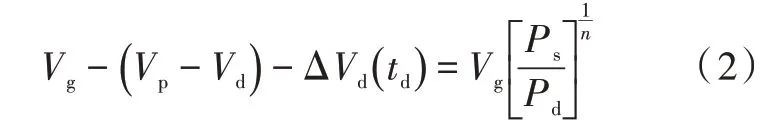

1.2.2 柱塞處于上沖程運動

由于柱塞位于下死點,因此2 個閥球均處于關閉狀態,且此時泵筒內壓力與泵的排出壓力相同,均為Pd。當柱塞進行上沖程運動時,泵筒內壓力逐漸下降,在泵筒內壓力值低于Ps時,則滿足固定閥的開啟條件。

在固定閥開啟前,當某時刻t且泵筒內壓力為P時,經推導可得到泵筒內的壓力計算公式:

式中:Vog為柱塞位于下死點時,泵筒內自由氣的體積, m3; ΔVs(t) 為t時刻的上沖程總漏失量體積, m3。

同上述情況類似,在假設游動閥開啟的瞬間時刻為ts,柱塞行程容積為Vs并滿足下述關系:

抽油泵的間隙漏失過程為一個動態過程,利用上述四種情況下的計算推導,可以為后文的規律仿真分析提供較為準確的理論指導。

2 抽油泵仿真模型的建立

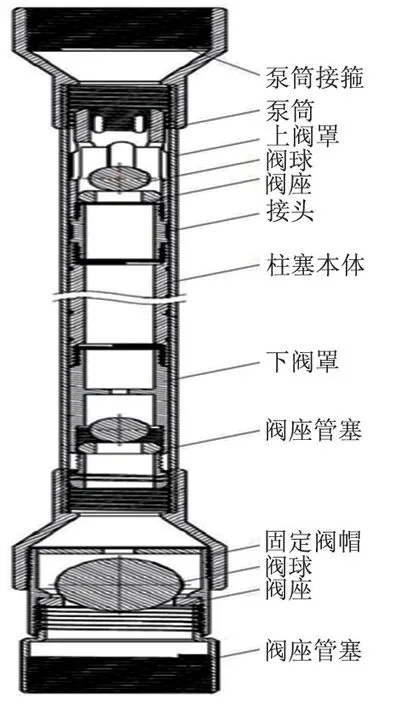

2.1 抽油泵結構及工作原理

圖2 為常規管式抽油泵結構原理圖。其工作原理如下:在抽油泵活塞向上運動時,泵筒內腔室體積增大,導致原有壓力減小[7]。當腔室內壓力與外界油層的壓力差達到固定閥的啟動壓力時,閥座開啟,從而使得油液通過閥口流入泵筒內。柱塞上方液體在柱塞推動下排出泵口,完成抽油泵吸液工作;在抽油泵活塞向下運動時,下方固定閥球因泵筒內壓力大于外界油層壓力而被關閉,在筒內腔室壓力增大到一定程度上時,上方游動閥被頂開,隨后泵內油液在壓力作用下流經游動閥進入井筒中,完成抽油泵排液工作。

圖2 常規管式抽油泵結構原理

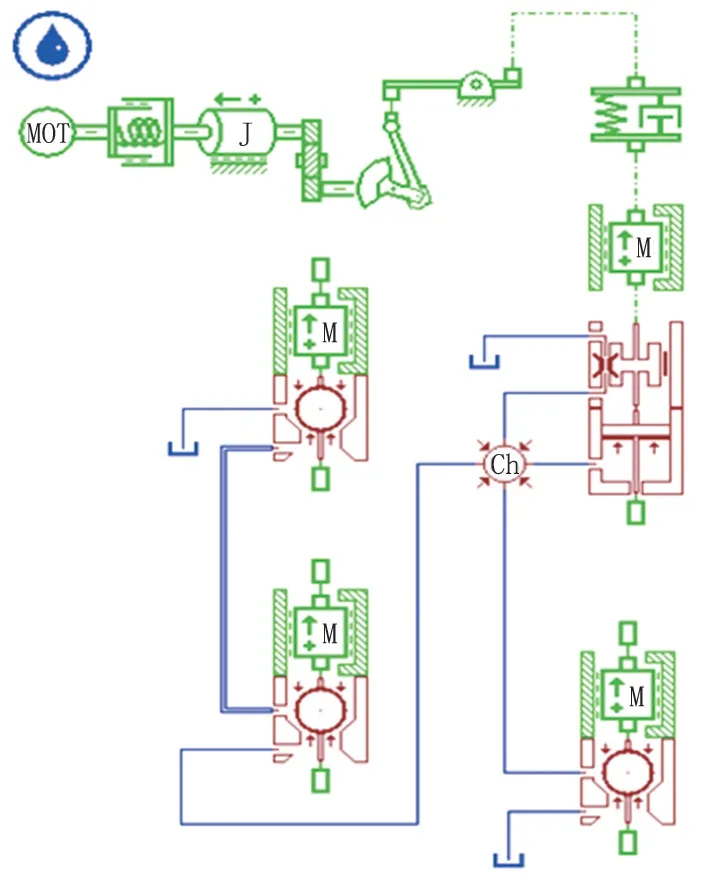

2.2 AMESim 模型建立

根據抽油系統的結構特點及工作原理,所要建立的仿真模型主要包含地面游梁式抽油機以及地下抽油泵。其中,地面部分的抽油機的工作原理相當于四桿機構,以電動機作為動力源來促使驢頭帶動抽油桿進行上下往復運動。同時針對流體過閥流動機理,并通過綜合分析抽油泵的實際作業工況后,發現存在沖速和壓差2 個可能對間隙漏失量產生影響的因素。

在抽油系統的模型建立之初,根據系統的實際工作原理,在AMESim 的元件庫中選取相應的模型組件,搭建如圖3 所示的仿真模型。

圖3 抽油系統AMESim 仿真模型

3 仿真與分析

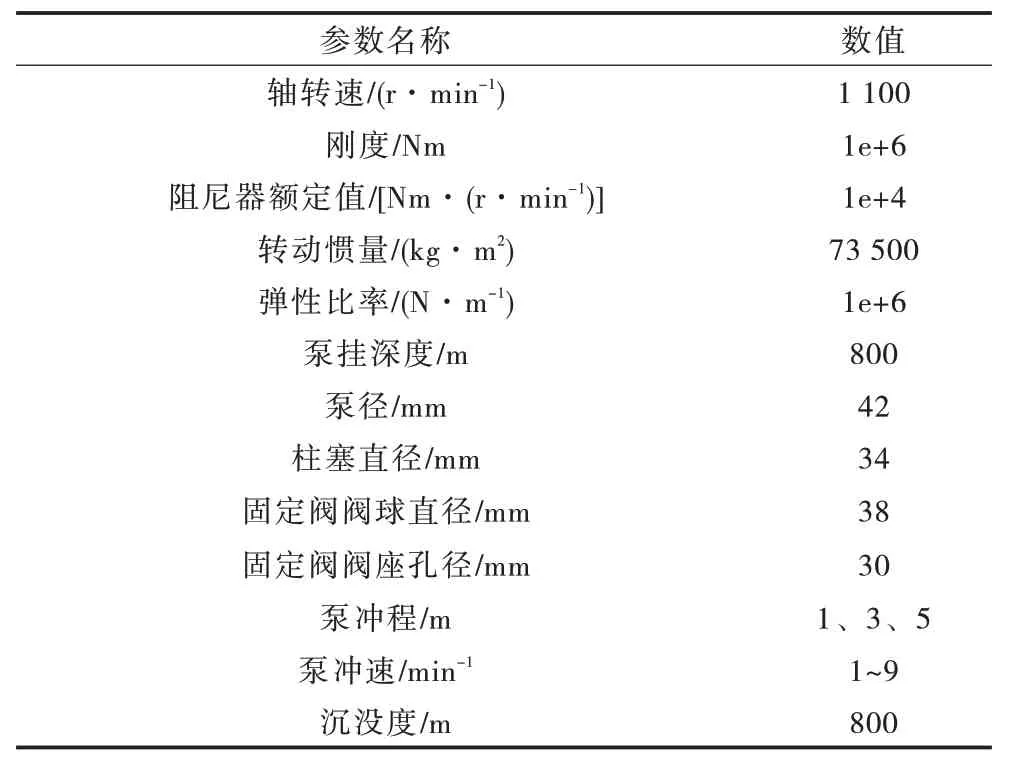

3.1 仿真參數的確認

通過完成對抽油系統AMESim 模型的搭建后,需對模型的一些關鍵參數進行設置,其余非關鍵參數可采取系統默認值。抽油系統模型關鍵參數設置見表1。

表1 抽油系統模型關鍵參數設置

表1 中參數在設置時,應盡可能確保與實際抽油機在作業時的工作參數保持一致,從而才會使得仿真結果更加接近實際情況。進入仿真模式后,為探究各工況變量之間的關系以及后續的規律分析,在進行數值模擬時應采取控制變量法且對模擬結果進行可視化處理。

3.2 沖速對抽油泵間隙漏失的影響

以控制變量作為基礎,在沖程為1、3、5 m 且保持柱塞上下間隙壓差為7 MPa 時,不同沖速對抽油泵漏失量的影響變化曲線如圖4 所示。通過對圖4分析可知,在沖程一定時,沖速越高抽油泵的漏失量越大;在沖速一定時,沖程的增加也會導致抽油泵漏失量的增大。這是由于柱塞的速度會對系統的沖程和沖速2 個量產生影響。在抽油系統平穩運行時,柱塞的速度V可用公式為曲柄角速度;Smax為光桿最大沖程;φ為曲柄轉角)。因此,通過上述公式可知,隨著沖速和沖程的增大,二者相對應的柱塞速度的增幅也越大。根據正弦函數的特點,函數曲線振幅越大,柱塞的速度變化越陡峭,于是整體的規律表現為沖程越長泵的漏失量增長越明顯,沖速越高泵的漏失量越大。

圖4 不同沖速對抽油泵漏失量的影響變化曲線

3.3 壓差對抽油泵間隙漏失的影響

抽油泵柱塞與泵筒間隙上下兩端的壓差是作為漏失量的主要來源之一,壓差大小的變化會直接引起漏失量的改變。在仿真過程中,通過改變泵筒內腔室可壓縮性模塊的大小以及柱塞懸掛質量模塊的大小可間接對間隙壓差的大小進行控制。壓差對漏失量的影響變化曲線如圖5 所示。

圖5 壓差對漏失量的影響變化曲線

由圖5 可知,在抽油系統的沖速和其它地面參數一定時,改變間隙上下兩端壓差,抽油泵的漏失量會隨著壓差的增大而增大,并且在整體的變化趨勢中漏失量與壓差呈現出線性分布。通過上述理論分析可知,間隙上下端的壓差與漏失量成正比例關系,因此通過數值模擬的結果與理論分析的對比,驗證了仿真和所搭建模型的正確性。

通過對兩種影響因素下的變化曲線分析可知,不同的泵況因素雖然都會在一定程度上對抽油泵的漏失量產生影響,整體的影響趨勢都表現為隨著某一因素的增加,抽油泵的漏失量也隨之增加,其中壓差的影響性占85.7%,沖速因素的影響占11.3%。

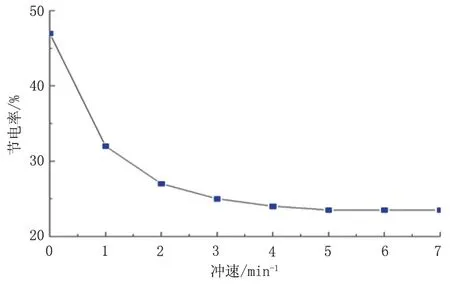

4 現場試驗與效果分析

為驗證其效果,現場選取抽油機井南4-丁3-139 進行現場試驗,分別測試了從1~7 min-1不同沖速下的節電率(圖6)。通過圖6 可知,節電率隨著沖速的增加而逐漸下降,并趨于平緩。低沖速工況下的抽油機節能效果明顯,在沖速為3 min-1時依舊可以保持25%以上的節電率,說明在滿足生產條件的要求下,通過對抽油泵間隙漏失規律的分析來合理調節抽油機沖速,可進一步降低因沖速過多而帶來的能耗增加。

圖6 節電率隨抽油泵沖速的變化關系曲線

同時繪制節電率隨抽油泵間隙壓差的變化關系曲線(圖7)。在不同間隙壓差的條件下,抽油機節電率隨間隙壓差的增大而減小,但節電變化幅度較為平緩,在所試驗范圍內整體變化率不超過18%。

圖7 節電率隨抽油泵間隙壓差的變化關系曲線

綜合分析可知,通過對抽油泵間隙漏失規律的分析,在低沖速和低間隙壓差范圍內進行合理調節,可以有效降低抽油機的運行能耗,從而保證較高的泵效。

5 結論

1)通過分析抽油泵實際作業時泵筒內的壓力變化規律對漏失量的影響,建立了抽油泵間隙漏失量的計算模型。

2)根據抽油泵的結構及工作原理搭建了抽油系統的AMESim 仿真模型,并對系統的2 個重要影響因素沖速和壓差進行了抽油泵漏失量的規律探究,得到的各項仿真結果與理論計算結果相吻合,驗證了抽油系統仿真模型的正確性。

3)通過對兩種因素的分析,得出間隙漏失規律:隨著沖速及壓差的增大,漏失量整體均呈現增加趨勢。經現場試驗表明,在保證生產的情況下合理調節沖速及抽油泵間隙壓差,可得到較明顯的節能效果。