燃煤全程計量分析原理及其在智能燃料系統中的應用

魏勇 周曉亮 李楠

(杭州集益科技有限公司 浙江省杭州市 311200)

1 前言

長期以來,我國電煤供需矛盾較為突出,使得眾多燃煤電廠的燃燒煤種煤質不穩定且偏離設計值,影響了機組運行的安全性、經濟性、環保性[1]。基于成功研發的斗輪機全自動集中控制系統[2],以智能配煤摻燒為目標,建立燃料運行全流程統一的數據平臺和實時管控系統,對電廠安全經濟運行具有重要意義。

智能配煤摻燒要求對煤場存煤的煤質、煤量、煤堆位置、存放時間、堆損情況等信息全面掌握。本文以沿海燃煤電廠為例,利用水尺、電子皮帶秤等計量設備,介紹燃煤全程計量分析原理及其在智能燃料系統中的應用。

1.1 燃煤全程計量分析的引入

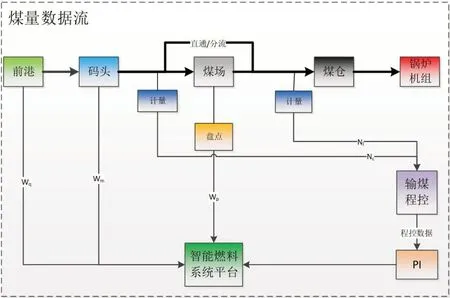

通過運行現場智能感知數據及SIS 系統現有數據,系統獲得燃煤在廠外運輸和廠內流轉過程中的全面實時數據,包括質和量二方面。燃煤全程計量分析,利用燃煤全程跟蹤技術對系統的煤量數據與燃料的物理狀態進行實時關聯,對煤量在航運前港、碼頭、煤場、煤倉等各點的煤量進行計量、盤點、分析和統計,為燃料和機組的智能配煤摻燒策劃和執行提供實時有效的煤量數據。

1.2 智能燃料系統及燃煤全程計量分析的研究現狀

我國發電行業在燃料管理上進行了大量的研究和實踐,從數字化煤場到現在的智能化燃料管控,其核心目標都是保障多煤種的配煤摻燒經濟安全環保運行,以節約發電成本,實現經濟效益最大化。

夏季[3]以國內電廠普遍釆用的分磨制粉、爐內摻燒技術為對象,以全過程優化為主線,提出了智能化煤倉管理,包括煤場的數字化、煤倉的自動化、智能化的堆取煤決策等;并通過在線盤煤儀對煤場存煤量盤點。

顏祝明[4]提出了燃煤電廠主動配煤摻燒的全供應鏈管理和決策模型,管理流程包括了煤船調運管理、燃料驗收管理、卸煤策劃管理、煤場自燃管理;通過全供應鏈主動配煤摻燒,實現電廠環保指標、經濟指標、安全指標的協同優化。

前述研究論文中對煤量更精細化的全程跟蹤和分析未有提及。目前國內電廠輸煤系統中的斗輪機的全自動控制系統還未廣泛推廣,現有電廠的全程計量功能,基本上需要“手工錄入”、“手工標識”、“手工盤點統計”等人工輔助手段,難以對配煤摻燒的智能化提供實時、有效的煤量數據。

2 燃煤全程計量分析原理

2.1 燃煤全程跟蹤技術

燃料特征碼全程跟蹤模型,指為實時掌握燃煤動態信息,對每個批次的不同煤種生成唯一特征碼;通過特征碼緊密關聯了燃煤的眾多屬性,包括煤種、煤質、煤量、位置等。在電廠內卸煤、堆煤、上倉等過程中,結合斗輪機的空間姿態、工作模式以及煤堆的三維模型定位等數據,對煤種/煤堆進行實時跟蹤,實現燃料的精細化管理。燃料特征碼全程跟蹤模型,解決了以往傳統數字化煤場或智能化煤場解決方案中的感知數據(煤量、煤質等)與煤實體(物理狀態)脫節,不能有效實時分煤種煤量分析并為配煤摻燒提供實時煤種數據的問題。如圖1 所示。

圖1

圖2

圖3

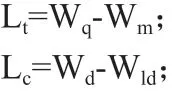

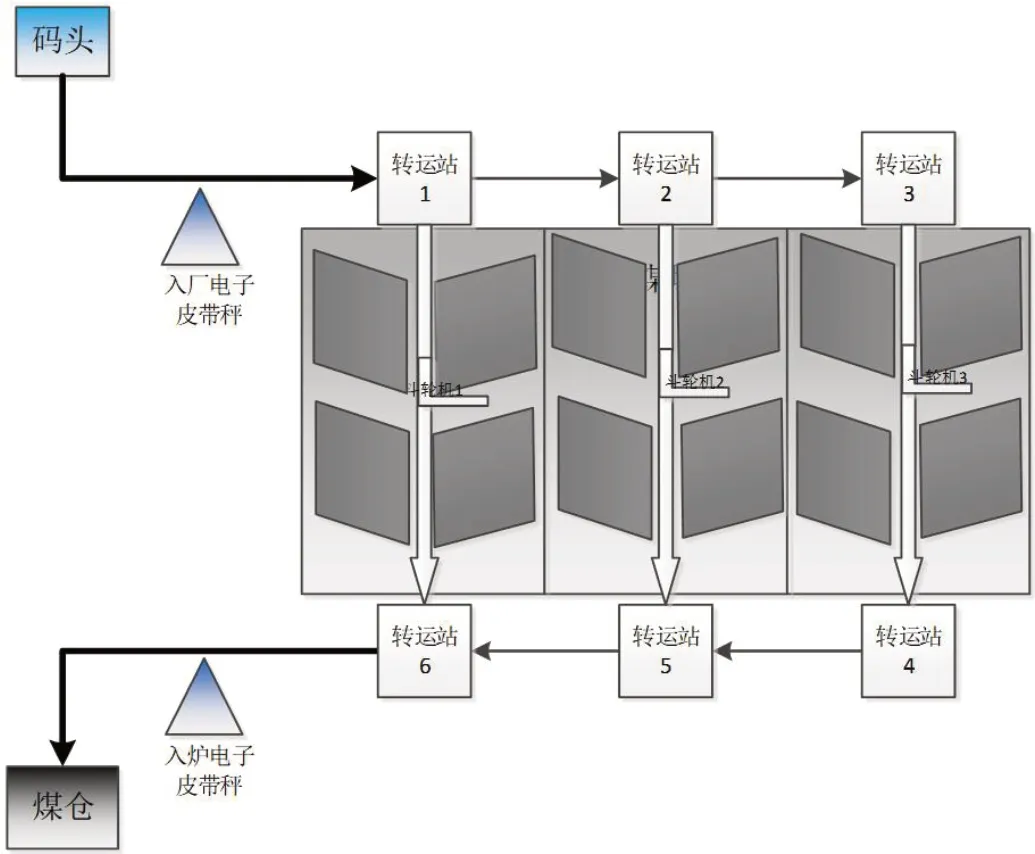

2.2 煤量計量數據流

如圖2 所示。

2.2.1 PI 數據庫

數據內容:包括機組設備數據(含給煤機煤量數據)、設備電量數據。

2.2.2 輸煤程控

數據內容:包括入廠、入爐電子皮帶秤數據及輸煤設備工作狀態、以及斗輪機全自動控制系統的激光盤煤數據、分流擋板狀態及位置信息等。

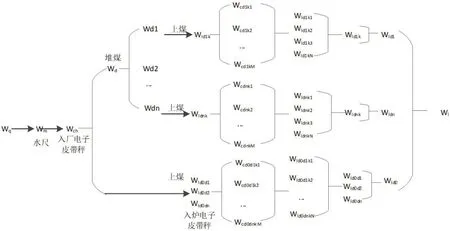

2.3 計量參數定義

(1)Wq:該批煤前港發貨時貨運單煤量。該數據由ERP 系統提供,智能燃料系統平臺提供人工錄入手段。

(2)Wm:該批煤碼頭水尺計量煤量。到港碼頭驗貨時,采用水尺計量方式計算一次性得到該批次煤量。該數據由ERP 提供,智能燃料系統平臺提供人工錄入手段。

(3)Wch:該批煤入廠電子皮帶秤入廠總量。在煤從船上卸下進入廠區時,入廠電子皮帶秤計量獲得的煤量。

Ncs:入廠電子皮帶秤累計數期初值;Nce:入廠電子皮帶秤累計數期末值。

(4)Wd:該批煤入廠后進入煤場后所有煤堆的存量之和;

Wdi:該批煤入廠后進入煤場后第i 個煤堆的存量,n 為該批煤的煤堆總數。

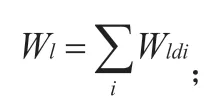

(5)Wl:該批煤上煤時所有入爐煤量;

Wld:該批煤從煤堆取煤的入爐煤量;

Wldi:該批煤第i 個煤堆的入爐煤量,其中Wld0指分流或直上煤的入爐煤量;

Wldik:該批煤第i 個煤堆第k 次上煤的入爐煤量;

Wld0di:該批煤在堆第i 個煤堆時分流上煤的入爐煤量;

(6)Wp:該批煤通過實時激光盤煤裝置盤點得到的煤量;

Wpik:該批煤入廠后進入煤場后,第i 個煤堆第k 次上煤后的存煤盤點量,n 為該批煤的煤堆總數。

各參數的關系圖如圖3。

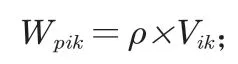

2.4 計量參數分析

如圖4 所示。

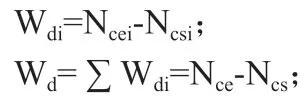

2.4.1 Wd和Wdi

(1)分流狀態判斷依據:斗輪機分流裝置三通狀態;

(2)分堆堆煤判斷依據(相同斗輪機換場):卸船機暫停作業,入廠皮帶秤累計值不變,瞬時值為0。

(3)分堆堆煤判斷依據(不同斗輪機):轉運站三通狀態變化。

(4)不分堆、不分流

(5)不分堆、分流

(6)相同斗輪機分堆、不分流

Ncsi、Ncei:入場時第i 個煤堆對應的入廠電子皮帶秤開始、終止的累計值讀數。

(7)相同斗輪機分堆、分流

(8)不同斗輪機分堆、不分流

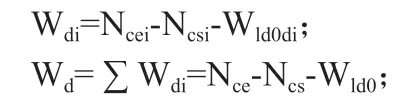

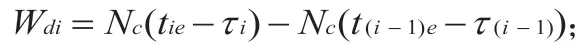

設第(i-1),i,(i+1)個煤堆所對應的碼頭側轉運站分別為Ti-1, Ti,Ti+1。入廠電子皮帶秤至Ti-1,Ti,Ti+1的時延為τ(i-1),τi,τ(i+1)。t(i-1)s,tis,t(i+1)s分別是Ti-1,Ti,Ti+1的三通狀態為切換至對應煤堆的時刻(off->on),t(i-1)e,tie,t(i+1)e則分別是Ti-1,Ti,Ti+1的三通狀態為切換至下一個煤堆的狀態(on->off)。

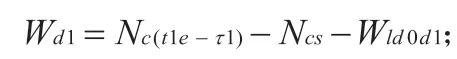

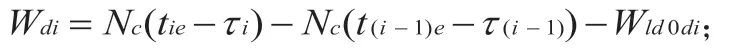

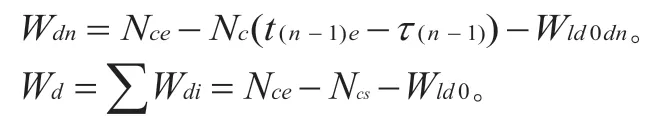

第一個煤堆的煤量為

中間第i 個煤堆的煤量

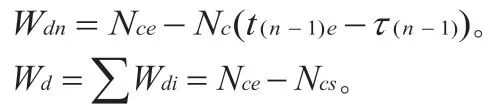

最后一個煤堆的煤量

(9)不同斗輪機分堆、分流

第一個煤堆的煤量為

中間第i 個煤堆的煤量

最后一個煤堆的煤量

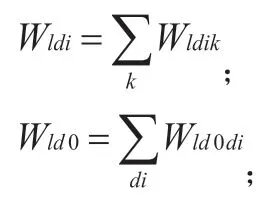

2.4.2 Wld0di、Wldik、Wldi、Wld和Wl

(1)Wld0di:該批煤在堆第i 個煤堆時分流上煤的入爐煤量;

Nled0di、Nlsd0di分別是在堆第i 個煤堆時分流對應的入爐煤電子皮帶秤累計值結束和開始時的數值。

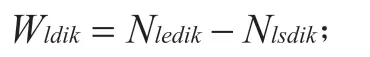

(2)Wldik:該批煤第i 個煤堆第k 次上煤的入爐煤量;

Nledik、Nlsdik分別是在第i 個煤堆第k 次上煤的入爐煤電子皮帶秤累計值結束和開始時的數值。

(3)Wldi:該批煤第i 個煤堆的入爐煤量,其中Wld0指卸煤時分流或直上煤的入爐煤量;

(4)Wld:該批煤從煤堆取煤的入爐煤量;

(5)Wl:該批煤上煤時所有入爐煤量;

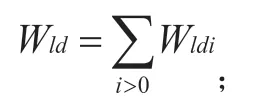

2.4.3 Wpik和Wp

ρ:該煤種的統計堆積密度;

Vik:第i 個煤堆第k 次上倉后的煤堆體積;

3 燃煤全程計量分析在智能燃料系統中的應用

3.1 智能配煤摻燒的應用

智能配煤摻燒,要求系統根據機組負荷條件,實時生成配煤摻燒方案和上煤方案。在此過程中,燃煤全程計量分析提供了煤場中各個煤堆的煤量實時數據。根據煤堆的煤種煤質、存煤量、位置、存放時長等信息,智能配煤摻燒可以進行混煤組合的煤質預測和燃燒預測,進而通過尋優算法找出最佳配煤摻燒方案和最優上倉路線,實現燃料運行的經濟性最優。

3.2 燃煤進耗存的實時統計

通過每個批次的煤的計量參數分析結果,可以得知燃煤在入廠、入爐、存煤的計量數據以及盤點數據。由于上述數據都是實時獲得,所以進耗存的統計數據始終是實時數據,可以在線查看,大大提高了煤場煤量盤點的效率和時效性,減少了以往人工定期現場盤點和數據統計的工作量。

3.3 正平衡發電煤耗的計算

通過對機組入爐煤量的實時分析,獲得不同煤種的入爐發電消耗原煤量,結合入爐煤煤質化驗數據,將原煤量轉換為標準煤量,進而求得統計周期內(如當日)的正平衡方式發電煤耗。如圖5 所示。

3.4 按批次分析煤量的途損Lt和場損Lc

3.5 各點計量設備之間的校核

以Wm為基準,利用輸煤系統計量點的高度相關性,建立Wm與Wch、Wd與Wp、Wd與Wld之間的比對模型。當比對過程中發現比對異常時,提出報警信息,顯示系統中有計量設備存在計量偏差問題。

3.6 按批次計算煤種的煤堆積密度ρij估值

該批煤在堆煤完成后,由各煤堆的總煤量和斗輪機盤煤所得體積求得該批煤(煤種)的堆積密度。

ρij:該煤種(第i 個編號)的第j 批煤的總堆積密度;

Wdj:該煤種的第j 批煤的煤堆總煤量;

Vdj:該煤種的第j 批煤的煤堆總體積。

3.7 該煤種的統計堆積密度ρi估值

在對煤堆盤點時,通過盤點的煤堆體積與統計堆積密度的乘積求得煤堆的質量。

3.8 進一步數據挖掘

利用數據挖掘技術,對歷史上的計量數據進行統計和分析,找出和發現計量問題頻次較多的船號、發貨方、前港、航線等信息,提醒燃料管理注意;對有問題的計量點和計量設備,提醒運行維護及時校準。

4 誤差分析和處理

由于各項煤量分析數據主要是基于入廠電子皮帶秤和入爐電子皮帶秤的實測計量數據分析得出,因此全程計量過程誤差的來源主要有:電子皮帶秤的測量誤差及其發送數據延時(電子皮帶秤在累計到1 噸時發送一個脈沖)、轉運站三通狀態的更新時延。

另外,煤堆盤點的誤差來源主要有:激光盤煤體積誤差(三維建模與實際煤堆之間的偏差)、計算用的統計堆積密度、煤堆清空時底煤的留存數量。底煤的留存數量影響煤堆的盤煤量Wp及場損Lc等分析數據,但該數量每次清場時都可能不同,也難以控制,因此相關數據如Lc、Wd與Wp差異在一定周期內(如每月)可進行有效核算;但在每個批次時,只有參考意義。

通過對入廠和入爐電子皮帶秤進行技術改造,實現了電子皮帶秤在線遠程自動校驗與診斷[5],提升了電子皮帶秤的測量精度和可靠性;通過提高對設備狀態的更新頻率,減少時延引起的計量誤差。上述方法減少了燃煤全程計量分析中產生的誤差。

5 總結

利用水尺、電子皮帶秤等計量設備,結合斗輪機全自動控制系統的改造,采用燃煤全程跟蹤技術,實現了對燃煤在其生命周期內的跟蹤;用輸煤系統的設備工作狀態及時間序列關系,對煤量在煤場及上煤過程進行數量分析,為智能配煤摻燒的執行提供了必要的基礎煤量數據。其應用可提高工作效率和數據可靠性,降低人工成本,對機組節能降耗、電力生產智能化具有積極意義。

圖4

圖5

進一步,利用數據挖掘技術,通過對大量歷史煤量運行數據的分析,可為燃料的智能化運行和管理決策提供更多有用信息。