淺談卡車鐵質小件隨車過線工裝開發

覃培興 黃金蓮

摘 要:本文以東風柳州汽車有限公司某商用車基地涂裝車間為例,重點介紹鐵質小件隨車過線的工裝開發。

關鍵詞:卡車;鐵質小件;工裝

1 引言

隨著卡車市場的競爭日益激烈,市場客戶對車身外觀質量、舒適度等要求越來越高,各汽車企業對生產工藝、生產線設備等進行了更新換代,竟將在技術、質量、成本管理上尋求突破,為企業在激烈競爭的市場中占得先機。如何提高生產質量,降低制造成本,是各個汽車制造企業需要重點研究的課題。投入智能設備代替人工,提高生產節拍,是提升質量、降成本的一條有效途徑。

卡車和乘用車在生產過程中,最大的區別在于卡車在生產過程中,許多鐵質小件是無法直接裝配在車身上過線的。沒有先進工裝的配套,智能設備的作用就大打折扣,這勢必會給新生產線投入(場地投入、設備投入)造成了成本浪費,給卡車生產的連貫性造成了很大的影響。通過工裝開發,將這些鐵質小件,裝掛到車身上,隨車過線并能滿足機器人工藝噴涂等需求,盡可能消除小件單獨過線的節拍影響。本文主要就某涂裝線技術搬遷時鐵質小件過線工裝開發的工作經驗進行分享,以供借鑒。

2 卡車鐵質小件的種類收集與機器人噴涂軟件仿真

2.1 鐵質小件種類收集

卡車鐵質小件主要有面板、燈罩、保險杠、包角板等四類。卡車的面板二維尺寸最大可達1800*700,顯得大而重;燈罩的特點是幾乎都是曲面,而且弧度大,容易漏噴;保險杠的特點是長、曲面,容易漏噴;包角板的特點是曲面、鈑金面薄,容易變形。

2.2 小件與車身框的匹配裝掛

結合涂裝工藝,鐵質小件的結構特點,對車身框進行分析、規劃,擬定鐵質小件裝掛到車身上的大概位置。制定初步的工裝開發方案,邀請車間工藝人員,一起討論、研究、評審。

2.3 利用噴涂軟件仿真

鐵質小件的布局是否合理,首先要將規劃好的小件裝掛圖,發送給機器人廠家,利用噴涂軟件對裝掛有小件的車身進行模擬噴涂。通過模擬噴涂,可以了解到,增加小件裝掛后,在現有機器人臺數基礎上,噴涂軌跡、噴涂節拍是否仍能滿足。在模擬過程中,發現機器人噴涂關節達到極限點或超出節拍時,需及時調整裝掛方案。

3 鐵質小件隨車過線工裝開發的依據

3.1 生產路線

工藝路線是工裝開發時,特別是這些比較分散的鐵質小件,最先要了解的內容。鐵質小件的工裝開發,不僅要能滿足鐵質小件工藝質量的要求,還要滿足鐵質小件在過線過程中生產線員工操作的需求。在哪里裝,流轉到哪里,哪里會移動工裝(干涉、遮擋等)、在哪里拆、成品在哪安裝等問題,都需要結合工藝路線來考慮。

3.2 生產工藝卡

鐵質小件對于卡車來說,是“外來物”。如何讓這個外來物融合到現有的車身上,這就必須要依賴到生產工藝卡的幫助。作為工裝開發者,必須全盤了解整個車身的工藝卡,特別是電泳工藝、涂膠工藝、噴涂工藝、車身內飾件安裝工藝等內容。所以,在工裝開發之前,工裝開發者要和車間工藝管理員索取所有相關的工藝卡資料,并到生產現場去觀摩各個過程的形態,保證在工裝開發前,對各個工藝狀態了然于心,才能保證后期工裝設計的順利進行,避免走錯路、走彎路。

3.3 車身數模與小件數模的使用

數模的使用,有效的解決車身、小件尺寸測量難的問題,為工裝開發的時效性提供理想的途徑。通過三維軟件,將車身、小件數模進行擺放、對比,能夠直觀的發現車身位置、小件位置,各工藝孔位置、大小等。依據數模的初步擺放,可以初步定型工裝開發的大體樣式,方便樣件的開發。

4 鐵質小件隨車過線工裝開發過程控制

4.1 樣件試制

將前期對鐵質小件的分析、了解,形成初步的結構方案,通過使用合適的測量工具(如卡尺、卷尺)現場對車身框、小件測量擬安裝配合的工裝孔,記錄孔的大小、孔間距等數據。將記錄的工裝功能尺寸利用CAD或CATIA軟件繪制出來,完成圖紙的初步設計。有條件的話,可以將圖紙發給車間內焊接人員進行試制。這樣做有利于圖紙的理解和交流,以及樣件制作的修改(外委加工容易出現樣件報廢情況發生)。樣件試制一般先做1~2件即可。在這個期間內,工裝開發者要先進行調試車身、小件的使用申請,至少所涉及的車身、小件,每樣要保證有1件固定在調試現場。

4.2 樣件過線驗證及評審

樣件試制出來后,工裝開發者應先在調試現場進行試裝,熟悉安裝、拆卸需要的工具,熟悉安裝、拆卸的順序。在樣件過線驗證前,工裝開發者要組織工裝涉及部門進行開會討論,收集樣件過線需要的條件,明確樣件過線流程以及過程需要收集的信息,明確各個部門責任人、聯系方式,明確樣件跟蹤路線、問題反饋方式,并形成會議紀要。樣件過線一般以一個星期為周期較為合適。在樣件過線驗證過程中,應要求各個跟蹤點盡可能多收集過線過程的照片、視頻,并輸出跟蹤記錄表單。樣件驗證完畢后,工裝開發者收集驗證過程的跟蹤記錄,再次組織相關部門進行開會討論,針對樣件過線的優缺點進行初步評審,并根據與會人員提出的問題解決方案對工裝進行調整、修改。樣件驗證可不斷循環實施,直至評審達到工藝質量需求。

4.3 小批量過線試生產

小批量過線試生產是工裝開發的關鍵一步,也是比較復雜的一步。在這個過程中,工裝不像樣件過線那樣單純從工藝角度來考慮,還要考慮以下幾方面:

(1)滿足工藝質量需求問題;

(2)安裝、拆卸、過程操作的時間問題;

(3)是否增加工人作業負荷問題;

(4)工裝周轉路線、現場定置問題。

為確保小批量過線試生產的有效,工裝開發者要組織相關部門進行會議分工,責任化管理。工裝開發者將各個需要關注的因素表格化,以隨車傳遞方式從工裝安裝崗開始每個崗位的傳遞,直至工裝拆卸崗位,以便工裝過線時能夠讓各班組清楚的了解到相關內容、要求,以及上工序存在的問題,保證工裝試生產時發生問題能夠及時處理、記錄。工裝過線試生產的記錄表單由專人跟蹤管理,在試用過程中,要及時給予改進,改進后再進行試用。試用一定周期后(一般一個月),確認沒有問題,工裝的樣式就可以定型了。定型后的工裝,就可以發包要求廠家進行批量制作,然后投入生產線使用。

5 工裝開發成果實例

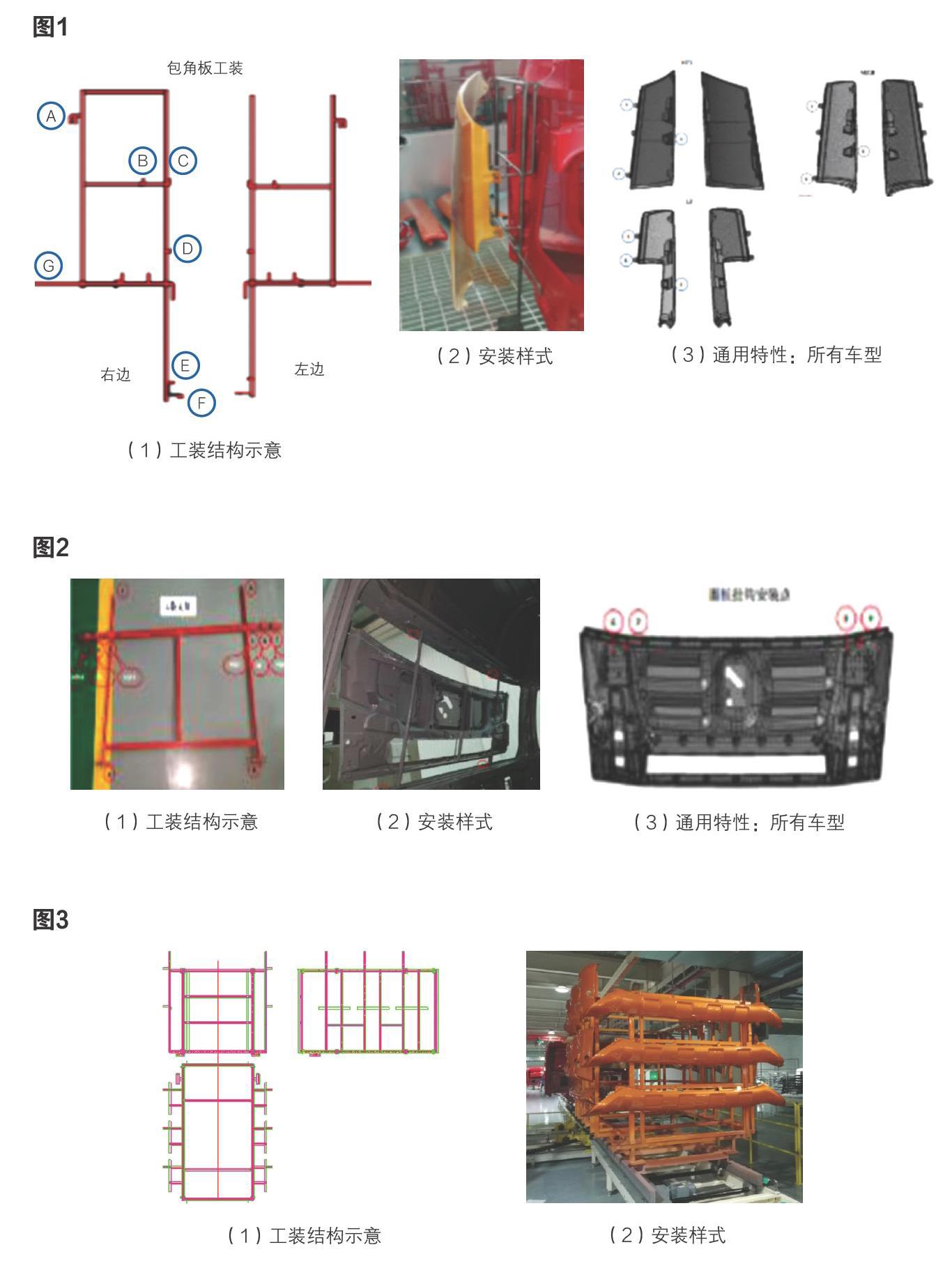

5.1 包角板工裝,見下圖1

5.2 面板工裝,見下圖2

5.3 自動噴涂小件車(燈罩、保險杠組合型),見下圖3

6 結語

一方面,卡車鐵質小件,因卡車車型多樣,小件類型繁多,小件工裝開發難度大,需要一個較長的開發周期,因此,只有提前策劃,提前準備,才有可能滿足新生產線SOP的需求。另一方面,隨著工業逐步從3.0向4.0發展,智能制造已經成為未來企業發展的趨勢,在汽車涂裝車間噴涂智能化的前面,搭建滿足智能噴涂所需的基礎條件是很有必要的。在未來新生產車間設計時,將鐵質小件隨車過線納入工藝規劃中,提前布局噴涂設備(噴漆室長度、機器人臺數等)、輸送設備(節距),將對車間生產成本降低有很大的幫助。本文結合筆者的工作經驗,簡單介紹了鐵質小件對車工裝工裝開發的依據、原則、過程控制等,希望能給各位同行有所借鑒。由于能力有限,難免有疏漏之處,請給予指正。