墨層厚度與密度關系研究

王靜 司占軍

20世紀以后,隨著新技術、新材料等印刷科技的發展,印刷品質量也得到了突飛猛進的提高,客戶對印刷品質量的要求也越來越高。但是印刷是一個相對比較復雜的技術系統,即使印刷設備的自動化水平越來越高,也難免有一些印刷工序各環節銜接不當,或者其他一些隨機性的因素。而影響印刷品質量的最重要的兩個因素就是墨層厚度和密度。印刷企業都希望能用最少的墨量來實現最佳印刷色彩再現效果的目的,這樣不僅可以節約生產成本,還能保障印刷產品的質量。但是,供墨量的不同,就會造成印刷品密度的差異,而密度值又是圖像的印刷相對反差K值、層次階調的決定性因素,對網點覆蓋率、灰平衡等特性有著非常重要的影響。理論上,供墨量少,會導致墨層厚度較薄,造成印品顏色較淡,密度值小;相反,供墨量多,就會導致墨層厚度較厚,造成印品顏色深,密度值大。

基于上述原因,本文設計了一組實驗,所用儀器為印刷適性儀,通過在銅版紙樣條上印刷青色油墨,重復進行了36次實驗,進而用X-Rite 528分光密度計測量得出36個密度值,建立其墨層厚度與密度之間的數學關系得到經驗方程;通過VC++ 6.0編程軟件把上述的數學關系編寫成程序,成功運行得到多組D_∞和m值并最終確定D_∞和m值;再次用實驗驗證經驗方程的準確性,其結果對生產實踐將產生十分重要的意義。

墨層厚度與密度的關系

1.墨層厚度與密度的關系

油墨的顏色和所用顏料的特性及其濃度、墨層厚度等決定了墨膜對光的吸收特性。印刷生產過程中,只有墨層厚度是一個不可控量,油墨的色相和濃度是可控量,由油墨多少決定。如圖1反映的關系,但是并不是墨層厚度增加,密度值就會隨之增加,它的增加是有一定范圍的。

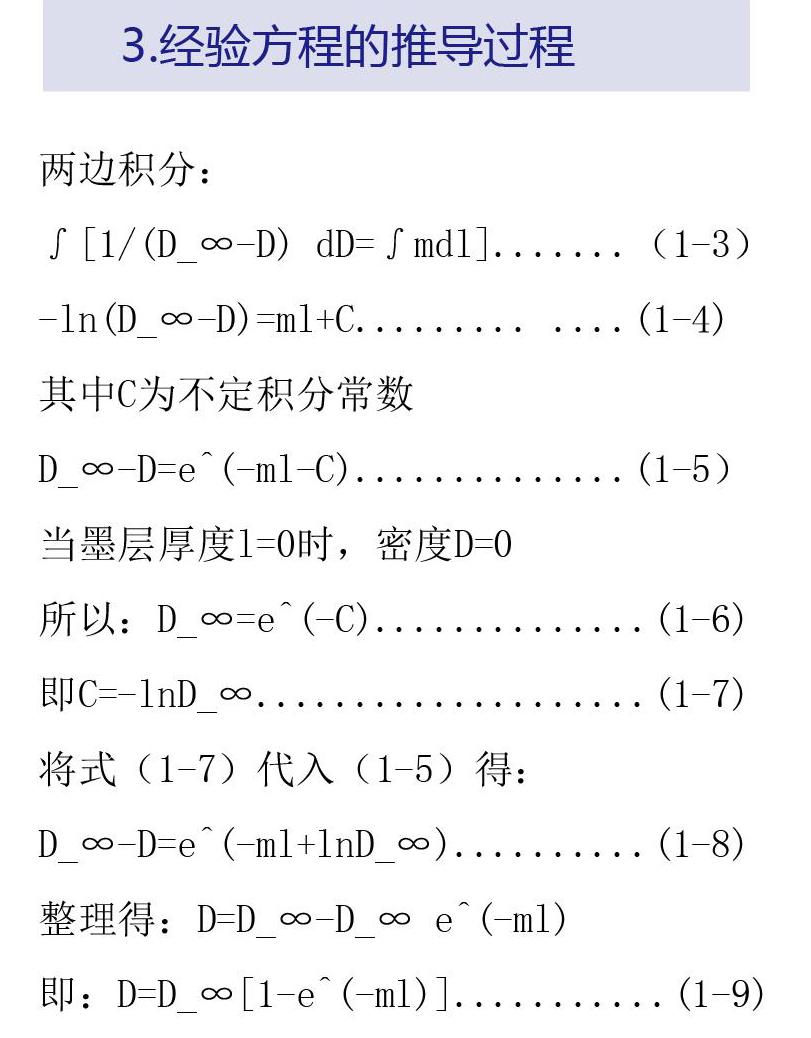

2.經驗方程內容

油墨密度的變化的產生均是油墨本身的性質造成的,使得密度值與密度不成正比關系,而是顯示出一種非常復雜的關系,而且還和印刷用紙特性有很大的關系。實際上,密度D在油墨墨層厚度l增加的一定范圍內呈現隨墨層厚度增加的現象,大部分紙張的密度在墨層厚度是10微米左右的時候就實現了飽和狀態,此時的密度值就是最大密度值,也就是說即使墨層厚度再增加,密度值也不會再有明顯的增加。現在假設飽和狀態時的最大密度值為D_∞,那么就可以寫出下面的經驗方程:

小結

密度與墨層厚度在某個范圍內成比例增加,但是超過了這個規定的范圍后,墨層厚度即使增加,密度也不會增加。所以,密度與墨層厚度的線性關系并不是一直成立的,正如圖1所描述的那樣,當墨層厚度小于某一數值時線性關系還是成立的。在膠印印刷中,我們印刷時一般使用4微米左右墨層厚度。如果印刷6微米左右墨層厚度,我們能夠看出此時的曲線將趨于較平坦,也就是說,此時的密度就是油墨的最大密度值,墨層厚度再大,密度值也不會有所增加。因此進行實驗研究分析墨層厚度及密度之間的關系,不但對印刷品復制顏色效果的提升以及控制印刷品的質量有著十分重要的作用,而且也為專色油墨配色理論的改善以及油墨配色原則奠定了良好的基礎。

油墨墨層厚度與印刷密度的關系研究

實驗

①實驗儀器

荷蘭AIC2-5T2000印刷適性儀;美國愛色麗X-Rite 528分光光度計;IGT精量注墨器;IGT Testing Systems供墨表。

②實驗材料

天獅牌亮光快干青色油墨;銅版紙128g/m2。

③實驗因素

印刷環境溫度為23℃±1℃,印刷環境相對濕度50%±2%,印刷壓力為625N,印刷速度為0.2m/s。

④實驗步驟

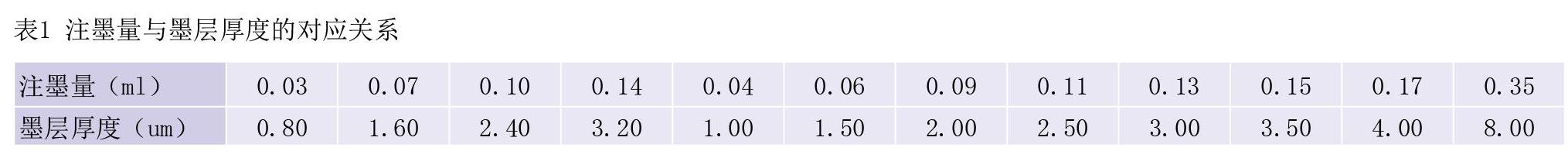

本次實驗先是通過AIC2-5T2000印刷適性儀將青色油墨轉移到紙張樣條上,因為轉移時用的是精量注墨器,所以轉移時的墨量是已知的,假設供墨表上墨量和墨層厚度的對應關系是正確的,則墨層厚度也是已知的,然后用分光光度計測量測量密度。

⑤上機印刷

A.將銅版紙切成36條50mm×340mm紙張樣條,為了排除其他因素的干擾,取12組墨量,對應12組墨層厚度,每組印刷3次,得到36個密度值,取每組中印刷精度最高的一個密度值作為實驗數據。

B.實驗時,首先將IGT精量注墨器注滿油墨。

C.然后使用IGT精量注墨器按照表1中的墨量進行涂墨,在勻墨儀上勻墨10s,10s后用擦紙沾著洗車水把印刷盤擦洗干凈后放在勻墨儀上進行油墨轉移。

D.5s后將印刷盤迅速取下安裝到印刷適性儀上進行印刷,印刷完成后,再立刻將印刷盤取下擦干凈。

E.將印刷出來的紙張樣條記好標記,接著靜置一會,等油墨干燥后用分光光度計測量密度并記錄下來。

F.重復步驟a~e,把測量數據記錄清楚即可。

經驗方程中的密度D,油墨墨層厚度l可以通過做實驗來確定,從而可以求出經驗方程中的另外兩個參數D_∞和m。光學密度D可以用分光光度計直接測得,墨層厚度l也可以通過公式(2-1)求得,例如:單色墨用不同的墨量印刷兩次可分別測得的密度為D_1和D_2,墨層厚度為l_1和l_2,通過經驗方程可以得到以下方程組:

要是為了得到更為精確的D_∞和m值,實驗時就要用青色油墨和實驗用紙銅版紙進行多次的壓印實驗,就能夠得到12組青色油墨的密度值D和墨層厚度l,但是由于實驗中的印刷儀器和實驗系統存在一定的誤差,造成由任意兩組的密度值和墨層厚度解經驗方程求得的D_∞與m值不可能是一致的,所以,就是要找尋其中一組D_∞與m建立相關曲線,由該曲線與測得的全部的密度值、墨層厚度確定兩者之間存在最小的平均誤差,那么此時得到的D_∞與m值就是青色油墨與銅版紙配合實驗時的最后確定值。

結果與分析

①青色油墨的測量密度值

總共是12組樣條,從每組樣條的3個密度之中取出印刷精度最高的一個,然后形成如表3所示的關系。

②油墨密度d與墨膜厚度D的曲線關系

由以上表3和圖2分析比較得到圖2曲線大體與圖1一致。

③D_∞和m值的計算及確定值

本文求解即是此方法求得m符合精度要求的解,具體的求解是由VC++6.0編程軟件編寫程序代碼如下:

for(;;)

{

m0=(a+b)/2;

fm1=d2×exp(-m0×l1)-d1×exp(-m0×l2)+d1-d2;

fm2=d2×exp(-a×l1)-d1×exp(-a×l2)+d1-d2;

if(fm1 break; if(fm1×fm2<0) b=m0; else a=m0; cout<<"a="< if((b-a) { m0=(b-a)/2; break; } } return m0; } 此軟件是Windows程序設計的利器,它深入Windows程序設計的核心,與Windows系列操作系統有天然的親和性,可以說是掌握了VC++就掌握了Windows操作系統的核心。最后通過可以計算得到多組D_∞和m值,但是由于印刷適性儀等儀器和實驗者可能產生誤差,致使D_∞和m值并不是唯一確定的,存在一定的誤差,再通過二分法確定最小平均誤差后確定最終的最優值D_∞和m,D_∞為2.75和m為0.7(精確度為0.01)。 再次驗證 重新再取一個墨層厚度,比如取l=2.4um進行實驗,得到密度的測量值為2.2,而經過經驗方程計算得到的密度的計算值為2.24。由此可知密度的測量值和計算值雖然存在一定的誤差,但是比較接近,誤差值較小。因為實驗者和儀器一定會存在誤差,其數據的誤差可以忽略不計。 結語 本課題通過理論研究和實驗分析油墨墨層厚度與密度的關系可以得出結論:根據密度測量的原理建立了墨層厚度與密度的經驗方程,得到了兩者之間關系的曲線并進行分析,揭示出墨層厚度對印刷密度影響的趨勢,了解到了油墨密度值的大小深受墨層厚度的大小的影響。而且油墨密度值的大小會直接影響到印刷品質量的好壞,但是在印刷過程中不能夠因為想要得到好的印刷品顏色呈色效果而沒有限制的增加油墨量。要確定所需要的紙張油墨的飽和密度值,降低生產成本的浪費,實現更高的顏色呈色效果,為實際印刷中墨層厚度與密度控制提供參考。 本文主要的不足之處在于條件的限制。實驗只選取了一種油墨和一種銅版紙進行了墨層厚度與密度關系的驗證,由于實際生產中紙張與油墨種類繁多,墨層厚度與密度的關系的經驗方程是否有廣泛的應用性還應有更多的實驗證明。膠印中水對油墨呈色有一定的影響,但是使用印刷適性儀油墨轉移并沒有這種影響,這與使用膠印機進行印刷的印刷條件略有差異,因此更精確的研究應該直接在膠印機上進行實驗并獲取相關的數據。而對于IGT精量注墨器的使用,更多的決定因素在于實驗操作者。希望今后有機會能夠在不同紙張同一油墨、不同油墨同一紙張的情況下繼續探索墨層厚度與密度的關系。 作者單位:天津科技大學 責任編輯:李倩 liqian@cprint.cn