超長工作面過大斷面空巷三維應力演化及綜合治理技術

王 ?,熊祖強,2,趙高博

(1.河南理工大學能源科學與工程學院,河南 焦作 454003;2.煤炭安全生產河南省協同創新中心,河南 焦作 454003)

煤礦厚煤層綜采工作面普遍存在空巷,工作面推進過程中,易引發空巷及工作面頂板急劇下沉,造成大面積片幫和冒頂,壓垮支架,影響安全生產[1-2]。隨著工作面長度的增加,超長工作面周期來壓步距變短,來壓顯現更劇烈,支承應力影響范圍更大,在過空巷時,更容易引起事故產生[3-4]。

針對過空巷問題,國內外學者取得了較多研究成果,柏建彪等[5]利用“關鍵塊”假說建立空巷頂板力學模型,提出高水材料充填空巷技術;謝生榮等[6]通過綜放工作面過空巷時支架–圍巖穩定性研究,提出工作面過空巷時在合理的時間節點上實施綜合控制措施;楊榮明等[7]分析工作面過兩條半空巷的被動支護形式,提出主動支護優于被動支護的理論。上述成果基于傳統的過空巷方式,多適用于一般工作面通過斷面較小的空巷。

超長工作面由于周期來壓步距短,礦壓顯現劇烈,但通過跨度大的空巷時,礦壓顯現規律會變得更復雜,且根據S-R 失穩理論[8],在工作面推進中空巷基本頂極易發生超前破斷,對于跨度大的空巷更難以避免[9-14]。傳統的空巷支護方式中,如木垛支護、補打錨桿錨索等,由于支護強度較低,對于礦壓顯現劇烈、跨度大的空巷頂板控制效果不明顯;如果采用空巷全部充填則成本過高且廢料影響煤質。由于國內目前鮮有超長工作面過超大斷面空巷的實例,因此,仍以傳統過空巷方式為主流,鮮有超長工作面過大斷面空巷應力演化規律及支護技術的研究。

筆者通過分析充填支柱支護的大斷面空巷三維模型,提出煤柱失穩判據和大斷面空巷頂板的活動特征規律和支護需求;通過三維數值模型,分析超長工作面過大斷面空巷頂板應力演化過程;并提出以高水材料充填支柱為主,并輔以空巷兩幫煤壁注漿加固以及錨索補強的綜合治理技術,以期能夠使工作面順利通過大斷面空巷。

1 工程概況

1.1 工作面基本情況及空巷特征

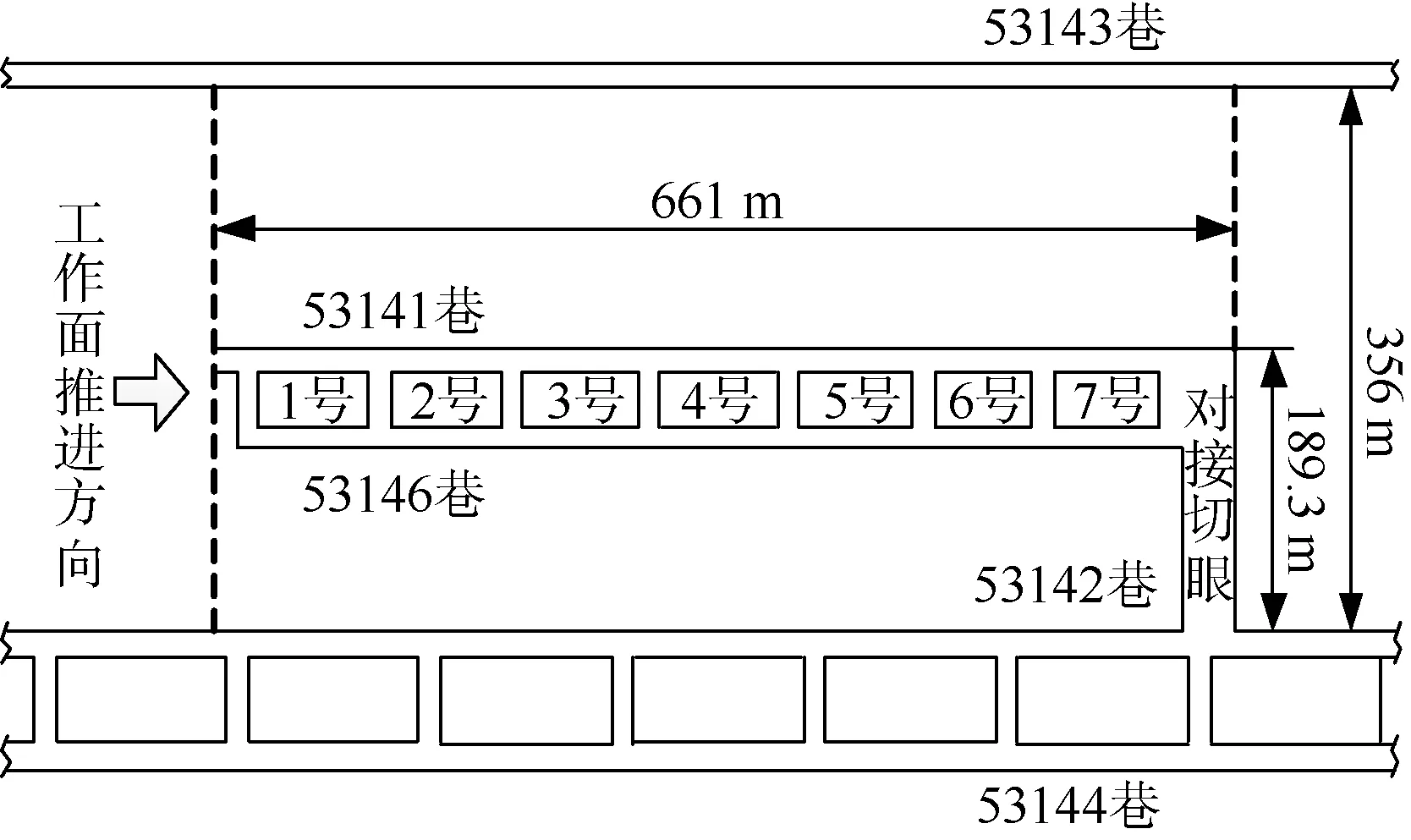

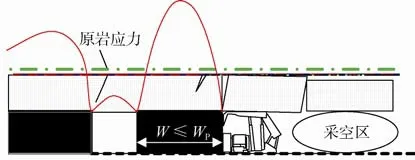

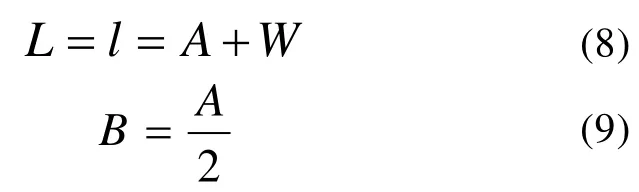

5314 綜采工作面是晉城成莊礦首個斜長356 m的超長工作面,開采3 號近水平煤層,采高約6.0 m,采用“兩進兩回”通風方式。空巷為原工作面設計的對接切眼巷道,平行工作面布置,傾向長189 m,約為工作面長度的1/2,斷面寬×高為8 m×4 m,屬于超大斷面的平行空巷。工作面基本布置及空巷分布如圖1 所示。

1.2 超長工作面過大斷面空巷支護分析

圖1 成莊礦5314 工作面及空巷基本布置Fig.1 The layout of working face 5314 and abandoned roadway in Chengzhuang coal mine

高水材料充填支柱是從美國引進的新型支護技術。充填支柱結構設計為兩層:上部讓壓層,下部承載層。讓壓層為發泡材料,為頂板合理下沉讓壓提供空間,承載層為高水材料,提供支護強度控制頂板,兩部分強度可以通過調整材料配比實現,合理的讓壓性和支護強度有效滿足大斷面空巷的支護需求,且充填支柱支護的成本較低,易于采煤機切割,可代替木垛或單體支柱[15-18],適用于井下臨時或永久支護等。

鑒于此,筆者對充填支柱為支護手段的超長工作面過空巷的頂板覆巖活動規律進行分析,從而為工程實踐提供依據。

2 煤柱失穩判據及空巷頂板活動規律

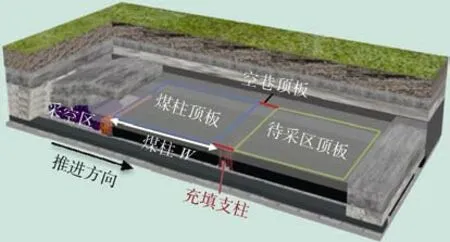

通過建立三維充填支柱支護的大斷面模型,來分析綜采工作面推進過程,模型如圖2 所示。

圖2 工作面過大斷面空巷三維模型Fig.2 Three-dimensional model of working face cross abandoned roadway with large section

若無大斷面空巷,超長工作面正常推進,直接頂隨采隨落,工作面超前支承應力不斷前移,基本頂再發生周期性破斷。在存在大斷面空巷條件下,超長工作面推進過程中煤柱寬度W不斷變小,采場超前支承壓力與空巷支承應力將會相互疊加影響(圖2);W成為影響超長工作面頂板應力變化的關鍵因素。

由于煤柱的靜載荷集度等于煤柱強度,根據煤的巖石力學性質,隨著載荷增大,會產生塑性變形并最終失穩破壞。因此,針對超長工作面過空巷的煤柱進行失穩分析,能為控制空巷穩定性提供理論依據。

2.1 大斷面空巷頂板活動規律

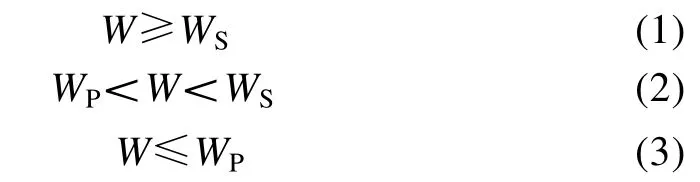

基于煤巖體的巖石力學性質定義:①煤柱由彈性變形開始向塑性變形轉化時的煤柱寬度稱為煤柱臨界塑性寬度WS;② 煤柱發生破壞的寬度為煤柱破壞寬度WP。隨著工作面的推進,W逐漸減小,以WS和WP為節點,將煤柱寬度分為3 種變形判據:

從以下3 個煤柱所處狀態的應力分布進行詳細分析:

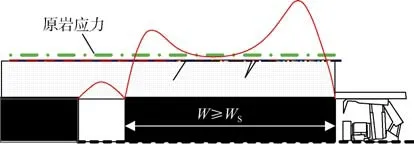

①如圖3 所示,當煤柱寬度W大于等于煤柱臨界塑性寬度WS時(W≥WS),煤柱表現為彈性變形階段。

圖3 煤柱彈性階段應力分布Fig.3 Stress distribution in elastic stage of coal pillars

采場支承應力與空巷支承應力互不影響,煤柱大部分載荷為原巖應力,煤柱處于彈性變形狀態;空巷沒有受到采場支承應力的影響,所受載荷來自上覆巖層。

② 如圖4 所示,當煤柱寬度W小于煤柱臨界塑性寬度WS,且大于失穩破壞寬度WP時(WP<W<WS),由于采場與空巷支承應力開始疊加,煤柱頂板應力增大,煤柱發生塑性變形,空巷頂板應力開始增大。

圖4 煤柱塑性階段應力分布Fig.4 Stress distribution in plastic stage of coal pillars

③如圖5 所示,當煤柱寬度W小于等于煤柱失穩破壞寬度WP時(W≤WP):煤柱頂板應力達到了煤柱的極限強度,煤柱發生破壞,煤柱的承載能力驟降,基本頂在空巷上方發生超前破斷;采場超前支承應力在空巷上方重新分布,待采區煤體處于支承應力的峰值區域,空巷支承應力疊加。

圖5 煤柱失穩破壞應力分布Fig.5 Stress distribution in failure stage of coal pillars

2.2 臨界失穩煤柱分析

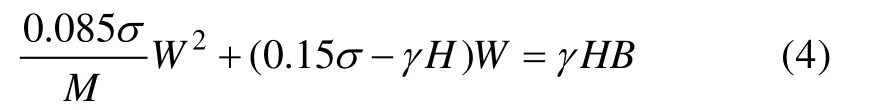

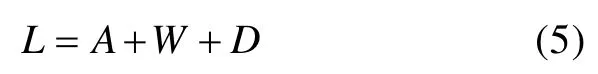

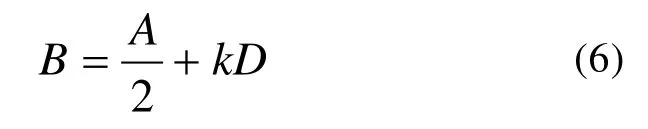

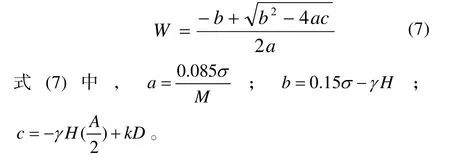

隨著煤柱的減小,采場支承應力及空巷的支承應力在煤柱頂板不斷疊加,煤柱載荷不斷變大,根據Bieniawski 煤柱強度理論[11],筆者推導出不同載荷下煤柱寬度計算公式:

式中W為靜載荷下煤柱的寬度,m;M為采高,m;σ為標準試件煤的單軸抗壓強度,MPa;B為煤柱承載覆巖寬度,m;γ為上覆巖層容重,kN/m3;H為煤層采深,m。

如圖6 所示,當工作面前方有跨度較大的空巷時,如煤柱W達到一定寬度,基本頂在空巷上方發生超前斷裂,超前破斷跨度為L,因此有:

圖6 空巷基本頂超前破斷模型Fig.6 Advanced breaking model of basic roof of goaf

煤柱除了需承擔一半空巷覆巖載荷外,還需承載部分懸臂梁結構覆巖的載荷。因此有:

式中A為空巷跨度,m;D為工作面與周期斷裂線的距離,m;k為采場支承應力與覆巖靜載荷比值,k=1.5~5.0。

將式(6)代入式(4)可知:

按照工作面距離超前斷裂線位置最小且懸臂梁剛好為一個周期來壓步距l考慮,則D=0。

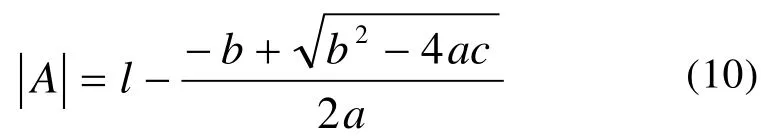

此時進行反向假設,計算出基本頂發生超前破斷的最小空巷跨度,與實際空巷寬度A進行對比,若實際寬度大于理論計算值,則基本頂必然發生超前斷裂。將式(8)、式(9)代入式(4)可知:

根據成莊礦實際情況,煤層埋深H約340 m,采高M為6 m;3 號煤單軸抗壓強度σ約16 MPa;上覆巖層容重γ為2 5 kN/m3;實測周期來壓步距約12 m,帶入式(10)計算得A為6.68 m。由于空巷實際寬度為8 m,大于計算的空巷寬度,因此,基本頂在空巷上方將發生超前斷裂,上述模型假設無誤。煤柱臨界寬度計算公式為:W=l-A=7.32 m。

3 大斷面空巷頂板應力演化數值模擬分析

根據工作面過空巷三維模型及煤柱失穩判據分析,超長綜采工作面過大斷面空巷時頂板活動處于持續變化的過程,因此,通過建立三維數值模型,研究充填支柱支護的大斷面空巷頂板應力演化規律,客觀反映大斷面空巷頂板活動規律,為大斷面空巷治理提供有力依據。

3.1 三維數值模型的建立

根據5314 工作面地質資料可知,煤層直接頂為3.22 m 粗砂巖,基本頂為6.10 m 中粒砂巖,偽頂為0.2 m 泥巖,直接底為0.54 m 細砂巖,基本底為3.09 m細砂巖。

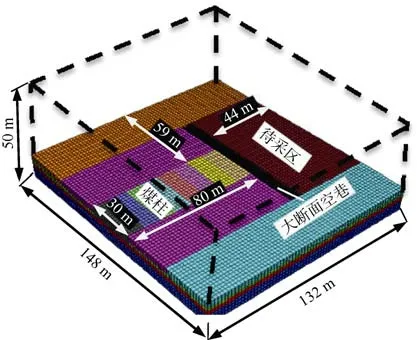

采用有限元模擬軟件FLAC3D建立三維數值模型,模型如圖7 所示,模型長×寬×高為132 m×148 m×50 m,考慮工作面與空巷距離較遠,基本頂已經開始發生周期性破斷,工作面模型從邊界開挖,開挖煤柱走向長80 m,傾向長30 m。考慮采場側向支承應力影響范圍,工作面左右各留設59 m 煤柱,空巷后方待采區為44 m。5314 工作面對接切眼斷面大,傾向長,工作面推進會造成空巷不同部位時差性來壓,考慮以上因素,空巷設計長8 m、寬90 m、高4 m。充填支柱直徑1 m、高4 m,每排3 根等間距設計。

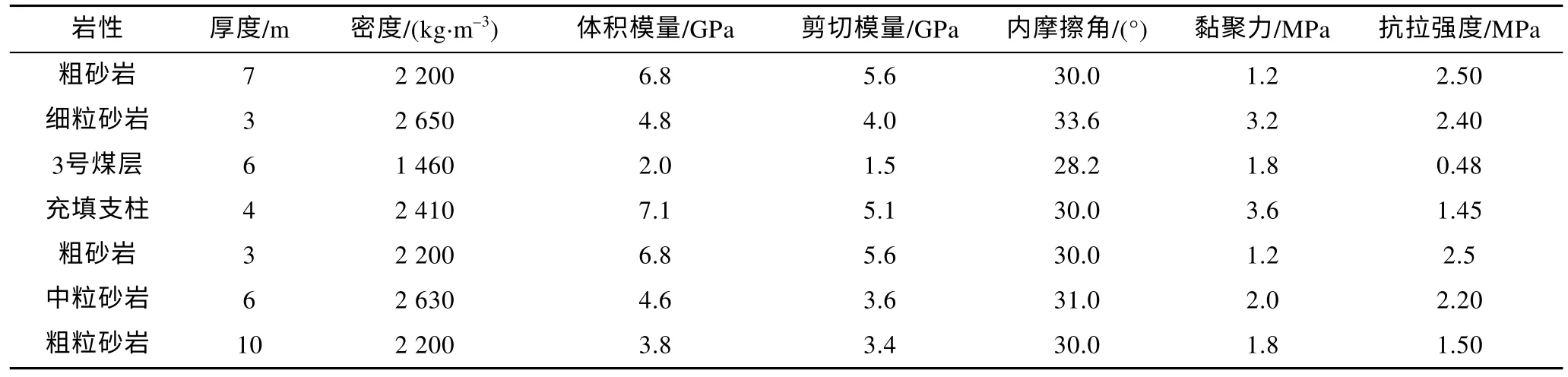

模型邊界限制水平方向位移,底部邊界為固定邊界;模型頂面施加應力邊界條件,上覆巖層容重取2 5 kN/m3,在垂直方向施加均布荷載8.5 MPa,側壓系數取1.24。模型自下而上的巖石力學參數如表1 所示。

圖7 成莊礦5314 工作面過大斷面空巷三維數值模型Fig.7 Three-dimensional numerical model of working face 5314 cross abandoned roadway with large section in Chengzhuang coal mine

表1 三維模型各巖層力學參數Table 1 Rock mechanical parameters of three-dimensional model

3.2 頂板應力演化規律分析

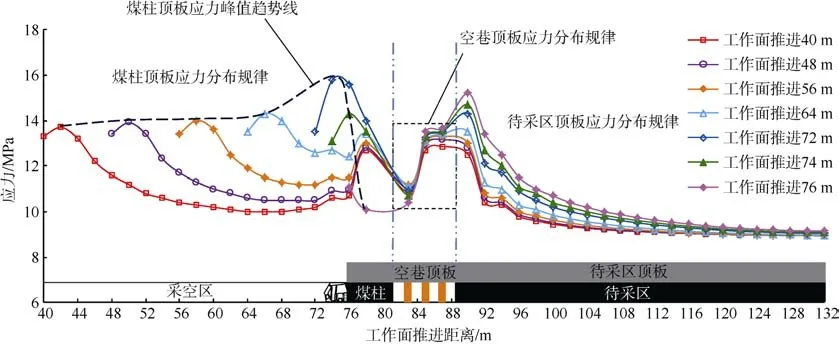

模型開挖完成后,選取工作面傾向中間切面,即75 m 處切面進行分析,將沿空巷頂板應力提取并繪制應力分布圖,如圖8 所示,隨著工作面推進,超長工作面的頂板應力演化變化規律如下:

a.煤柱寬度逐漸減小,采場與空巷超前支承應力發生疊加,工作面頂板應力經歷較緩慢增長到驟增的過程,并在應力達到峰值過后,工作面支承應力在空巷后方重新分布。

圖8 工作面頂板應力演化示意Fig.8 Sketch of stress evolution of roof in working face

b.待采區頂板應力隨著煤柱的減小不斷增大,應力增高區的影響范圍也逐漸增大,煤柱寬度小于10 m 后應力峰值和應力增高區影響范圍明顯增大。

對數值模擬結果中工作面初始開采、煤柱發生塑性變形寬度WS和煤柱發生破壞寬度WP的3 個節點提取垂直應力數據,分析空巷的應力演化過程,如圖9 所示。

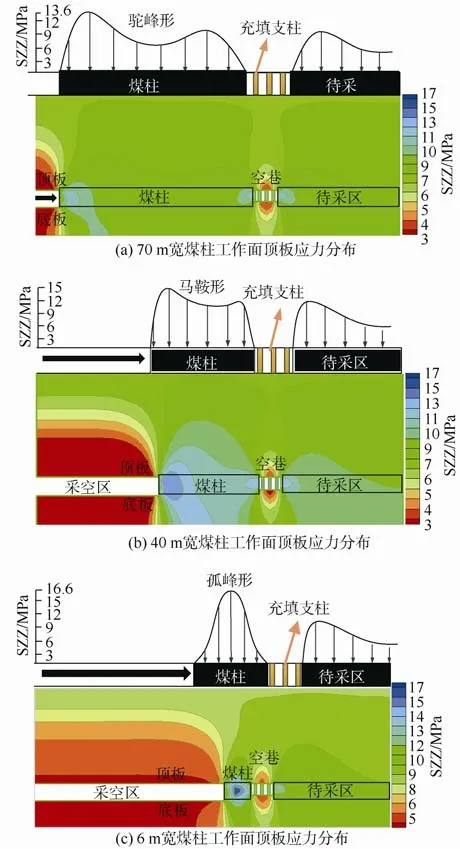

由圖9a 可知,煤柱寬度為70 m 時,頂板應力呈“駝峰形”分布,煤柱最大應力為13.6 MPa,采場支承應力并未與空巷支承應力疊加,且影響范圍較大,煤柱大部分處于原巖應力狀態。

由圖9b 可知,當煤柱寬度為40 m 時,煤柱峰值應力增大,采場支承應力和空巷支承應力疊加,采場支承應力峰值可達14.9 MPa,空巷煤柱支承應力也隨之增加,煤柱頂板應力呈“馬鞍形”分布,煤柱整體處于應力疊加區域。

由圖9c 可知,當煤柱寬度為6 m 時,兩種支承應力進一步疊加,煤柱頂板應力呈“孤峰形”分布,采場與空巷煤柱一側應力分布基本對稱,其應力達16.6 MPa,由于3 號煤單軸抗壓強度約16 MPa,可以認為,此時煤柱完全失穩破壞,與煤柱失穩判據計算所得基本一致。

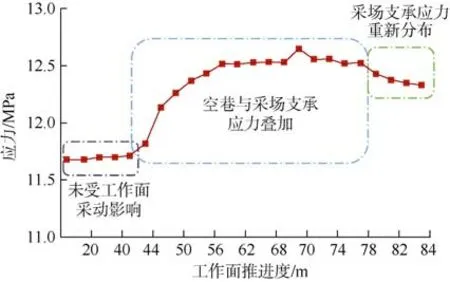

提取空巷后方待采區不同位置的應力變化值,繪制隨著工作面推進的應力變化曲線,分析其演化過程規律,如圖10 可知,待采煤區模型長44 m,分別提取待采區2 m、4 m、6 m、8 m、20 m、40 m處的應力數值變化曲線進行對比分析。

由圖10 可知,待采煤區20 m 外頂板不受工作面的推進影響,待采區處于原巖應力狀態。隨著工作面推進,當煤柱寬度大于40 m 時,待采區頂板未受采動影響,只受到空巷支承應力影響,應力無明顯變化;當煤柱小于40 m,空巷支承應力與采場支承應力開始疊加,待采區頂板應力逐漸增大;當煤柱僅剩10 m 左右,待采區煤壁應力開始急劇升高;當工作面與空巷貫通時達到峰值16.1 MPa。

圖9 煤柱頂板應力演化過程Fig.9 Evolutional process of stress on coal pillar roof

圖10 待采區頂板應力演化過程Fig.10 Evolutional process of roof stress in area to be mined

綜上分析,隨著煤柱寬度減小,采場支承應力向深部轉移,與空巷支承應力不斷疊加,引起空巷頂板應力不斷增大。煤柱失穩破壞后,空巷應力驟增,并在工作面與空巷貫通時達到最大值,對于待采煤區影響也達到峰值。如果不能提供空巷合理支護強度,并且對煤柱及待采煤區進行處理,空巷基本頂將滑落失穩,引發片幫、冒頂、壓架等事故。

4 大斷面空巷綜合治理措施分析

通過大斷面空巷應力數值模擬演化過程研究發現,煤柱的失穩會引起基本頂的超前斷裂,從而使大斷面空巷的頂板應力驟增,若空巷沒有足夠的支承強度,極易發生冒頂等事故;同時待采區頂板應力與采場支承應力疊加,峰值及其影響范圍不斷增大,在高應力作用下,空巷兩幫煤壁極易發生片幫,因此,大斷面治理應該致力于兩個方面:①空巷頂板合理強度支撐;② 空巷兩幫煤壁加固。

4.1 充填支柱工藝

由數值模擬結果可知,工作面推進過程中空巷頂板的峰值應力最高可達12.7 MPa,故支柱的支護強度設計應大于該應力峰值。同時,為保證充填支柱的合理讓壓性能,充填支柱的上部設計400 mm的發泡材料,強度約2 MPa,其變形率可達60%;下部承載層為高水材料,養護7 d 后的強度不低于13 MPa,最終強度不低于15 MPa。

根據上述數值模擬結果可知,靠近待采區的應力普遍高于工作面一側,因此,在實際工程設計中,增大待采區充填支柱的柱徑并且減小間排距,以保障足夠的支承強度。故而,在對接切眼空巷內布置3 排支柱,遠離工作面一側和中間排的支柱柱徑1.2 m,支柱間排距均為1.7 m;靠近工作面一側的一排支柱柱徑1.0 m,支柱間排距1.9 m。現場在空巷內共計施工充填支柱198 根間,布置效果如圖11 所示。

圖11 充填支柱空巷布置效果Fig.11 Layout effect diagram of abandoned roadway supported by filling pillars

4.2 錨桿錨索補強

空巷原有錨桿錨索為頂板每排6 根錨桿,間排距1 m×1 m,每排3 根錨索,間排距1.6 m×2 m;兩幫每排5 根錨桿,間排距1 m×1 m,每排3 根錨索,間排距1.6 m×2 m。為有效控制空巷的變形,防止發生冒頂事故,在原支護基礎上,補打錨索梁,一梁兩索,交叉布置,錨索長度均為7.4 m。

4.3 煤壁注漿加固

超前注漿加固的時機應在煤體裂隙發育階段。煤柱寬度等于WS時,煤柱開始發生塑性變形,故煤柱寬度為WS時開始注漿。煤柱注漿孔設計深度20 m;由于待采區支承應力影響范圍為20 m,注漿深度設計為10 m。

在對接切眼巷道向空巷兩側煤體中布置上下兩排鉆孔,煤柱側鉆孔孔徑42 mm,鉆孔呈“三花”布置;下排鉆孔開孔高度1.3 m,鉆孔仰角2°,鉆孔間距6 m;上排鉆孔開孔高度2.8 m,鉆孔水平布置,鉆孔間距6 m。待采區一側鉆孔參數與煤柱注漿參數保持一致(除深度外),鉆孔布置如圖12 所示。

圖12 注漿鉆孔布置示意圖Fig.12 The sketch map of grouting borehole layout

4.4 數值模擬與現場觀測結果對比

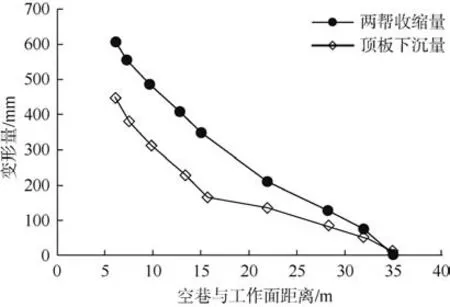

工作面回采過程中,對巷道頂板下沉量及兩幫收縮量進行觀測。并將觀測結果與數值模擬結果進行對比分析。空巷頂板應力數值模擬結果如圖13 所示,空巷中部頂板下沉量及兩幫收縮量結果如圖14所示。

圖13 空巷頂板應力數值演化過程Fig.13 Evolution process of vertical stress on abandoned roadway roof

圖14 空巷巷道變形監測Fig.14 Deformation monitoring of abandoned roadway

由圖13 可知,工作面與空巷距離小于40 m 后,空巷頂板應力開始逐漸增大;在距離8 m 時,空巷頂板應力達到峰值12.7 MPa,并保持不變,直至空巷與工作面貫通。

由圖14 顯示,工作面距離空巷前面35 m 時,空巷圍巖開始發生變形,在數值模擬結果誤差范圍內。圍巖變形主要發生在距離工作面12 m 以內;由于頂板應力不斷增大,巷道變形速率隨著煤柱減小不斷增大;頂板應力保持不變時,空巷變形速率也趨于穩定。

最終監測數據表明,對接切眼中部頂板下沉量、兩幫收縮量及底鼓量均遠大于兩端頭范圍,距離工作面6 m 左右時,出于安全考慮,人員禁止入內。最終檢測結果顯示:頂板最大下沉量450 mm,測點兩幫收縮量最大430 mm,中部測點兩幫收縮量最大610 mm,巷道變形在合理范圍內,工作面順利通過超大斷面空巷。

5 結論

a.建立充填支柱支護大斷面空巷的三維模型,提出以煤柱臨界塑性寬度(WS)和煤柱臨界破壞寬度(WP)作為煤柱失穩的判據,理論分析了不同煤柱寬度(W)工作面頂板的活動規律:當煤柱開始由彈性變形到塑性變形轉換時的煤柱寬度為WS;煤柱由塑性變形到開始發生失穩破壞的寬度為WP。

b.當煤柱寬度W≤WS(40 m)時,工作面超前支承應力與空巷超前支承應力開始疊加,煤柱開始發生塑性變形;W≤WP(10 m)時,煤柱頂板應力逐漸增加至峰值16.6 MPa,開始發生失穩破壞并失去承載能力。此時,工作面超前支承應力重新分布,并向深部轉移。

c.確定高水材料充填支柱的合理支護強度為15 MPa,在煤柱寬度為40 m 時采用煤壁超前注漿,對空巷前后20 m 范圍煤壁進行注漿加固。提出一種以充填支柱為主要支護手段,輔以空巷煤壁超前預注漿加固及錨索梁補強的綜合治理措施,并且在成莊礦某超長工作面進行應用,為超長工作面過大斷面空巷工程提供了借鑒經驗。