作業成本法在鋼鐵企業成本核算中的實踐探究

■劉旭昊

(寶鋼特鋼有限公司)

引 言

在中國國民經濟發展進程中,鋼鐵企業占據著至關重要的地位,直接影響了中國國民經濟發展進程。而在全世界經濟體制不斷發展變化背景下,鋼鐵企業間競爭也不斷加劇,成本成為影響鋼鐵企業競爭力的首要因素。通過在鋼鐵企業成本核算中應用作業成本法,可以幫助企業明確階段成本控制情況,為成本控制方案優化提供依據。基于此,對作業成本法在鋼鐵企業成本核算中的實踐過程進行適當探究非常必要。

1 作業成本法理論基礎

作業成本法又可稱之為ABC法,主要指根據事物在經濟方面、技術方面特征,通過數理統計分析抓住主要矛盾,有區別的選擇管理手段的一種定量管理方法[1]。作業成本法的指導思想為“成本消耗作業,作業消耗資源”,需要以作業為基本對象,將含期間費用在內的間接成本、直接成本均作為產品消耗作業的成本,可以提高產品成本核算真實性、準確度。

2 作業成本法在鋼鐵企業成本核算中的實踐可行性

2.1 人才基礎扎實

在多年發展進程中,鋼鐵企業內部儲備了一大批優秀高素質會計人才,為作業成本法應用提供了扎實的人才基礎。再加上鋼鐵企業內部控制制度、管理制度較為完善,為作業成本法在成本核算中有效應用提供了良好的先決條件。

2.2 成本結構合理

從鋼鐵企業成本結構上進行分析,在現代化制造環境中,鋼鐵企業機器化、智能化改造穩步推進,直接人工成本逐步下滑,機器及設備固定成本平穩上升,為作業成本法應用提供了生存的土壤。

2.3 客觀基礎完備

從國內外市場對鋼鐵資源客觀需求來看,現階段鋼鐵企業客戶對小批量、多樣化鋼鐵產品需求量不斷增加,以往季度化、大批量生產模式也逐漸被多品種、小批量生產模式代替,為作業成本法在鋼鐵企業成本核算中的應用提供了客觀基礎[2]。

3 作業成本法在鋼鐵企業成本核算中的實踐過程

3.1 模型構建

模型構建是作業成本法在鋼鐵企業成本核算中實踐的前提,在模型構建前,鋼鐵企業會計人員應對內部適用條件進行初步調研,在確定內部價值鏈條上電弧爐冶煉作業中心、動力作業中心、車間管理作業中心、鋼包爐加熱作業中心等各作業中心處于相對獨立運行狀態后,與企業總會計師、主要領導、車間人員進行信息交互,了解生產工藝流程及總體生產概況、與企業會計核算相關的各項資源(如輔助材料消耗費、燃料動力費、工資及附加費、修理費、勞保費、水電費、住房基金、教育及福利費等)情況。隨后進入各車間,進行實地考察,收集與作業成本法應用相關的作業成本庫成本。

根據鋼鐵企業生產流程、生產成本構成,可以鋼鐵企業生產作業車間作為成本中心,從冶煉分廠(配料工序、煉鐵工序、煉鋼工序、轉移工序)、加工分廠(配料工序、開坯工序、軋制工序、精整工序、入庫工序)兩個方面,根據資金動因,歸集到指定工序。隨后結合作業動因,將作業成本分配到相應成本對象上,進行產品生產過程中所消耗工序、工序分配費用的逐層累加,最終獲得產品成本(原材料成本、工序成本、差異分攤成本、平均分攤成本、返回沖減成本)。在鋼鐵成本核算模型中,基于作業層面的產品成本與產品的生產流轉流程一一對應,產品成本也可以對應劃分為半成品結轉坯料成本、半成品庫存成本等半成品成本以及產成品成本。

3.2 對象確認

在鋼鐵企業作業成本核算過程中,主要以一定空間、時間范圍內存在的需進行成本計算、分配的成本計算實體為目標,如項目作業、服務、產品等各作業成本分配的對象。而爐號是鋼鐵企業生產過程中用于標注同一批物料的重要標志,涵蓋了鋼號類別、產品實際化學成分等多方面信息[3]。整個生產過程中,物料需要以爐號為標志從冶煉分廠逐層下發給下游工序的加工分廠,與此同時,下游分廠也需要以物料爐號為依據進行物料接收。因此,可以將爐號作為作業成本核算依據。同時考慮到同一爐號物料經過不同工序時生產批次會進行一次更改,因此,可以生產批次作為鋼鐵企業作業成本核算基本單位及核算對象。隨后依據鋼類、鋼號,進行成本歸集,實現對不同類型作業的成本核算。

3.3 成本核算

考慮到鋼鐵企業成本核算基數較大,涉及內容較多,可以采用基于作業成本的鋼鐵企業多重資源分攤方法。即將鋼鐵企業內部生產過程中各成本中心多性質成本資源分類別整合,根據差異分攤、工序分攤、直接分攤、平均分攤等多個分配基準,向受益產品分攤。最終實現鋼鐵產品與所耗用資源間關系的清晰、準確反映。

首先,差異分攤。在具體核算過程中,原材料物資計劃價格、實際價格間差異,需要通過差異分攤的方式進行成本核算[4]。即根據計劃價格核算所獲得的對應資源成本值,將鋼鐵產品生產所消耗的輔助材料、原材料、動力費用、燃料費用等計劃價格、實際采購價格按比例分擔至對應爐號,為物料資金價格差異調整提供依據。假定作業成本核算期間成本中心具有m個爐號批次物料,資源費用科目對應總差異費用為Q,e爐號批次物料產品對應資源費用科目計劃價格核算后成本為Ce(e=1,2,...,m),則e爐號批次物料產品經差異分攤后資源費用科目實際成本為

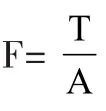

其次,工序分攤。針對已被前期歸集至指定作業工序所損耗直接材料中的輔助材料費用、動力費用、燃料費用、直接人工費用,可以依據作業時間、產量等作業動因量,將其逐一分攤至可經過對應工序爐號上。即假定成本核算期間成本中心j工序內具有m個爐號批次物料,e爐號批次物料產量、作業時間等作業動因量(工序費用分配標準)為De,在作業成本核算期間工序作業j下具有n個需工序分攤資源費用科目,對于每一個資源費用科目其費用均為Ce,則e爐號批次物料在工序j對應科目的工序分攤成本為

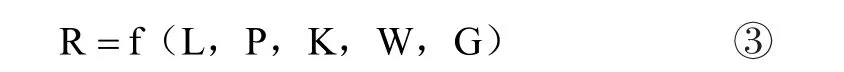

再次,直接分攤。直接分攤主要適用于原材料的實際消耗,可以采用直接分攤計入爐號成本的方式,跟蹤記錄每一個爐號批次下的物料成本(在成本核算期間對應成本中心工序作業下投入原材料損耗成本),計算公式為:

上述式子中L為每一批爐號,P為工序,R為每一批爐號在P工序下的原材料成本,K、W、G分別為原材料科目、消耗原材料重量及原材料計劃價格。

在每一個爐號批次確定的情況下,根據跟蹤記錄半成品在各工序投入原材料明顯(數量、價格),可以獲得對應工序半成品生產所用原材料成本。逐一累加匯總后可以獲得原材料成本。假定爐號、批次確定情況下半成品在工序P消耗原材料種類為e種,則其原材料成本為

上述式子中,Js為經過差異調整后的實際價格,Js=(s=1,...,e)。

在確定鋼鐵企業目標作業成本、實際作業成本后,企業會計人員應在目標作業成本、實際作業成本間進行對比。從目標作業差異中分析作業浪費現象,制定改進對策,評估改進效益,為鋼鐵企業經濟效益提升、市場競爭力增強提供依據。

4 總 結

綜上所述,鋼鐵企業成本核算具有規模大、數據多、工序分類明確的特點,符合作業成本法成本核算先決條件。因此,在經營環境改變、生產模式更新背景下,鋼鐵企業應正確認識傳統成本方法在成本核算方面的劣勢,著眼于作業成本法優勢挖掘,結合內部各工序所涉及成本內容,逐一劃分作業成本模塊,調整成本核算步驟,為資源決策、組合決策、產品定價及經營過程改善提供更加全面、準確的信息。