礦用刮板輸送機故障監測系統的設計

王 歡

(同煤集團忻州窯礦,山西 大同 037000)

引言

刮板輸送機作為煤炭采掘過程中重要的輸送設備,其可靠性至關重要,但是刮板輸送機實際運行過程中出現故障在所難免,尤其是斷鏈故障。為了降低刮板輸送機故障發生的概率,必須對其常見故障進行監測,掌握刮板輸送機的運行狀況,及時發現刮板輸送機故障,采用切實有效的防控技術進行處理,以便降低刮板輸送機故障修復時間,提高刮板輸送機的設備利用率[1-3]。

1 刮板輸送機斷鏈故障監測要求

刮板輸送機斷鏈故障監測需要在設備原有控制系統基礎上嵌入一套監測系統方可完成,其具體的設計要求有六點,第一是系統必須保證運行的安全性,基于此要求系統的硬件選型需要考慮防爆性能;第二是系統需要具備兩種操作模式,即手動和自動,能夠根據需要進行切換,其中手動模式用于完成監測系統的調試,進入正常運行時啟動自動模式;第三是系統能夠實現刮板輸送機斷鏈故障的預警、報警和故障定位功能;第四是監測系統能夠實現現場和遠程監控操作界面,具備監測和顯示刮板輸送機刮板鏈運行參數的功能;第五是系統能夠對斷鏈報警數據進行實時顯示,及時完成數據的存儲;第六是系統運行穩定可靠,上位機和下位機之間能夠實現實時數據通信。

2 監控系統方案設計

2.1 硬件方案

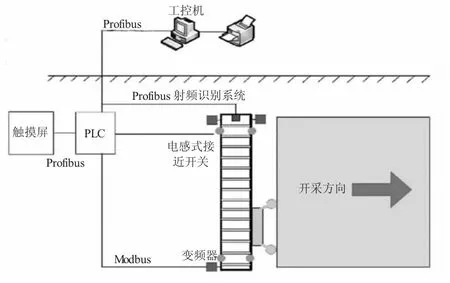

刮板輸送機斷鏈監測系統運用以控制器為核心的數據處理分析系統,具有很好的通用性、適應性。系統中使用了10 個防爆型刮板偏移監測傳感器,布置于刮板輸送機機頭、機尾中部槽位置,其中機頭位置安裝3 組,每組2 個偏移監測傳感器,機尾位置安裝2 組,每組2 個偏移監測傳感器。系統中配置2 個斷點定位傳感器,安裝時考慮了防水、防爆等要求,配套金屬鑄鋁盒體對其進行防撞擊保護。監測系統的外圍設備是刮板輸送機的電機變頻器,用于監測電機的實時電流和刮板鏈轉速。采用觸摸屏作為現場監控的上位機,與控制器一同安裝于現場控制柜內,遠程監控采用工控機安裝于地面集控中心。系統具體的硬件布局如圖1 所示。

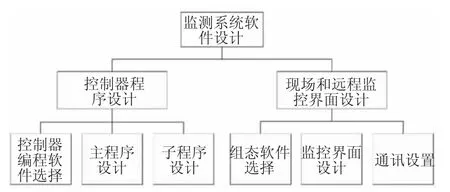

2.2 軟件方案

刮板輸送機刮板鏈故障監測系統軟件設計包括控制器程序、現場和遠程監控界面兩方面的工作。其中的控制器程序設計工作涉及控制器編程軟件的選擇、相關主程序和子程序的編制等,現場和遠程監控界面設計工作涉及組態軟件的選擇、監測界面的設計、通訊技術等。具體故障監測系統軟件設計結構框圖如圖2 所示。

3 系統詳細設計

圖2 刮板輸送機刮板鏈故障監測系統軟件結構框圖

3.1 硬件設計

3.1.1 硬件選型

刮板輸送機刮板鏈的偏移距離是斷鏈故障監測的重要指標參數,主要采用電感式接近開關傳感器實現。結合刮板輸送機實際運行環境,選用施耐德XS1N30PA349 電感式接近開關,監測信號經過控制器運算即可得到刮板的偏移距。監測系統要求刮板鏈斷鏈時能夠迅速定位斷鏈故障位置并顯示在上位機上,基于此選擇了圖爾克標準組建式視頻識別系統傳感器,主要包括型號為TB-M18-H1147 的讀寫頭、型號為TW-R7.5-B128 的載碼體和型號為TI-BL67-GW-DPV1-8 的信號轉接器。

控制器選型要求可靠性高、抗干擾性強、程序編制簡單、使用方便,選用西門子S7-1200CPU1214CAC/DC/ 繼電器可編程控制器作為監測系統核心控制器。MCGS 觸摸屏應用較為廣泛,此處選擇型號為TpC7062K 觸摸屏作為刮板輸送機斷鏈監測系統的現場上位機,用于對刮板鏈運行狀態的實時顯示。采用型號為IPC-610H 的工控機作為監測系統的遠程上位機。

3.1.2 通信技術

刮板輸送機斷鏈監測系統硬件通信主要涉及PLC 與觸摸屏、電感式接近開關、射頻識別系統、電機變頻器和工控機之間的數據傳輸。總體來講監測系統通信涉及到井下監測系統通信、監控系統與地面通信兩部分,監測系統通信總方案如圖3 所示。其中井下監測系統通信涉及現場實時采集數據的交互傳輸、控制指令的接收,系統設計使用了成熟的總線技術,實現各個系統設備之間的通信。PLC 與觸摸屏、PLC 與射頻識別系統之間的通信采用Profibus協議借助工業以太網進行連接,實現監測數據和控制指令的傳輸。PLC 與電機變頻器之間的通信,采用Modbus 協議借助485 通訊模塊實現。井下監測系統與地面的通信是將以太網通訊模塊接入了井下環網,通過Profibus 協議實現地面交換機和工控機之間的通信,進而實現刮板輸送機刮板鏈運行狀態的實時監測和歷史數據的歸檔處理。

圖3 監測系統通信總方案

3.2 軟件設計

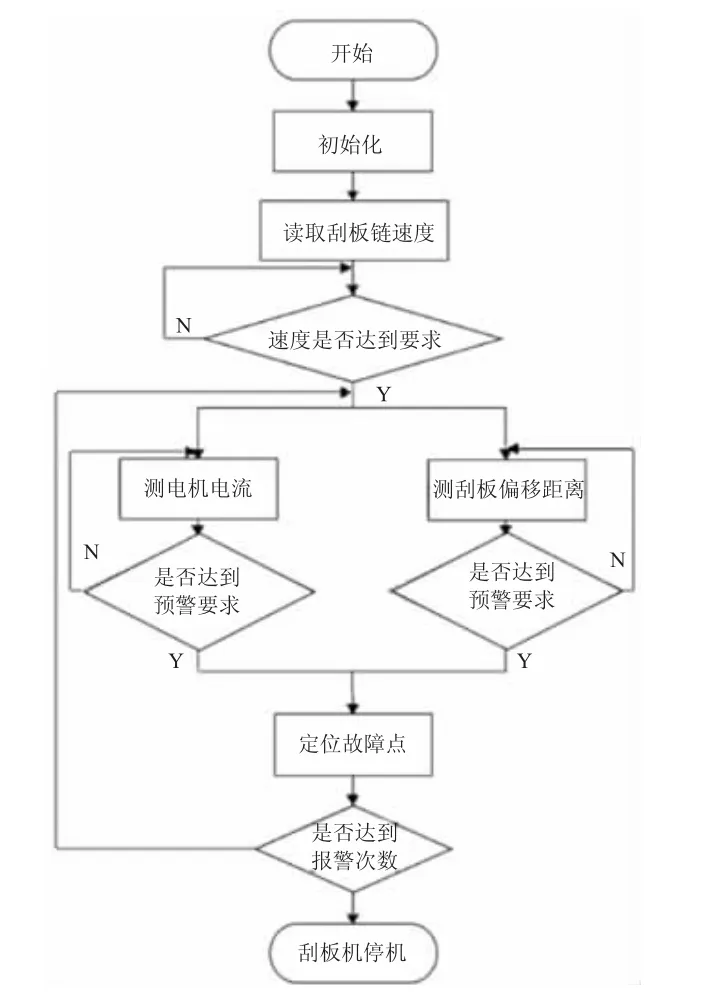

3.2.1 系統主程序

監測系統主程序是整個系統正常運行的基本保障,其包含了整個斷鏈監測的全過程,如圖4 所示給出了主程序的流程圖。由圖4 可得,監測系統包括初始化、運行速度、電流控制、刮板偏移距離控制、定位故障點指示、報警等功能。

圖4 監測系統主程序流程圖

3.2.2 運行速度讀取程序

科學技術的發展使變頻器在煤炭企業中的應用越來越廣泛,推動了刮板輸送機的改造升級進度,尤其是礦用隔爆兼本質安全型變頻器的引入實現了刮板輸送機工作速度的任意調整。變頻器的使用降低了刮板輸送機在開啟和停止時的沖擊強度,有利于延長刮板輸送機的使用壽命。程序編寫過程中對安裝在刮板輸送機中的三個電機變頻器采用RS-485總線將數據傳輸到PLC 中,通過運算將結果輸出。

3.2.3 刮板偏移控制程序

刮板偏移距離監測主要由分布在輸送機中部槽水平對稱分布的5 組傳感器完成,PLC 能夠實時記錄刮板兩端運行速度和時間差,計算得出刮板的偏移量。當監測得到的偏移距離小于設定值時,刮板輸送機刮板鏈工作正常,當監測得到了的偏移量超過設定值時,監測系統將會發出預警,當預警次數超過3 次時,監測系統將發出停機指令,刮板輸送機停止運行。

3.2.4 斷鏈點定位程序

斷鏈點定位程序是在系統監測得到斷鏈預警之后由PLC 運算得出預警點的刮板編號,并且能夠將其顯示在人機交互界面以便檢修人員對斷鏈故障進行排查修理。安裝有載碼體的基準刮板作為識別刮板編號的起點,每個周期記錄一次刮板鏈的運行速度,當監測系統得到斷鏈故障信息時,由PLC 運用基準刮板和斷鏈故障點之間的時間與平均速度計算得出刮板編號,并顯示在人機交互界面。

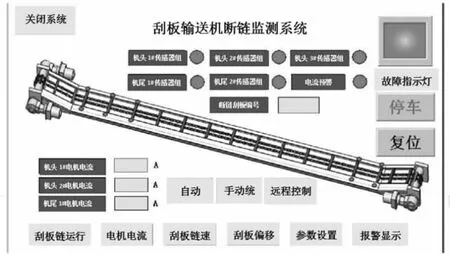

3.2.5 界面設計

界面作為刮板輸送機監測系統人機交互功能實現的基礎,其主要涉及主界面、電機電流界面、刮板鏈速界面、刮板偏移界面、參數設置界面和報警顯示界面等六個模塊,并且能夠根據實際需求進行切換,進而實現刮板輸送機運行狀態的實時監測。界面設計基于MCGS 嵌入版組態軟件完成,其主界面如圖5 所示,能夠顯示5 組電感式接近開關運行狀態、斷鏈故障點編號、各個電機電流等實時監測參數。

4 應用效果評價

為了驗證刮板輸送機斷鏈故障監測系統的設計效果,將其應用于某煤礦企業在用刮板輸送機并進行了為期半年的跟蹤記錄。應用結果表明,系統工作穩定可靠,試運行期間成功監測出6 次刮板鏈斷鏈故障,及時發出了報警信息,指出了斷鏈點的位置,避免了斷鏈故障影響的進一步擴大。據相關專業人士估計,該系統的應用能夠提高近15%的刮板輸送機斷鏈故障修復效率,節省故障排除的人員成本近60 萬/a,提高了刮板輸送機利用率近10%,為企業產生直接經濟效益約200 萬/a,取得了很好的應用效果。

圖5 系統主界面