超大口徑PCCP管道的斷絲監測研究

劉冬雨,馮萃敏, 張 炯,李敬一

(1.北京建筑大學北京未來城市設計高精尖創新中心,北京 100044;2.北京市南水北調大寧管理處,北京 100195;3.北京市市政工程設計研究總院有限公司,北京 100082)

0 引 言

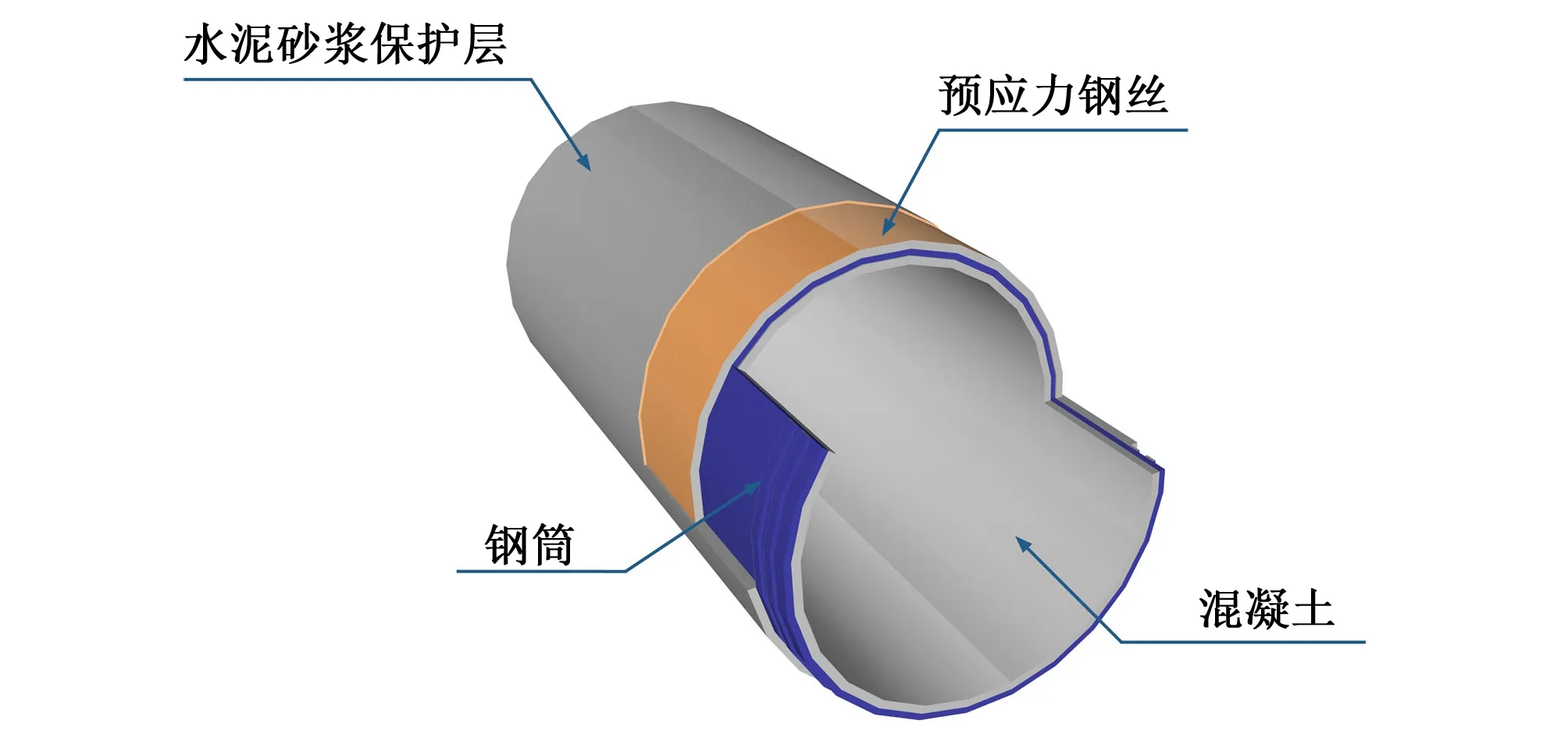

預應力鋼筒混凝土管(Prestressed concrete cylinder pipe,簡稱PCCP)由混凝土、鋼筒、預應力鋼絲和水泥砂漿4種基本材料組成,是一種性能良好、抗震性和抗壓性強、運行費用低、在國內外應用廣泛的新型復合型多用途管材[1,2],如圖1所示。

圖1 PCCP管道標準圖

PCCP管芯外側纏繞的預應力鋼絲產生的壓預應力,抵償由管道內水壓力和外荷載引發的拉應力,從而增加了管道的強度,使其工作壓力可以到達1.8 MPa[3],預應力鋼絲外層的水泥砂漿起到防腐的作用從而更好地保護管道,所以PCCP在輸水運行時能承受較高的水壓力。

但是在管道運行過程中,由于PCCP埋置于地下,受到外界環境因素如腐蝕質土壤、地下水的酸性和外部荷載的影響,預應力鋼絲可能會受到損傷或者腐蝕,當腐蝕到達一定程度后存在鋼絲斷裂的可能,斷絲會導致管道強度顯著降低,當斷絲的數量達到一定的程度時就存在爆管的風險[4-7]。

爆管具有災難性和突發性,事先沒有任何征兆,不僅會中斷供水,還會引起洪災和各種公共安全事故。因此,加強對管道工作狀態的監測,可以及時發現工程的安全隱患,從而采取應對措施保證工程安全運行[3,8-10]。

本工程PCCP管道直徑達4 m,對管道結構安全、水力特性、防腐蝕等技術問題提出了更高的要求,也增加了管道制造、安裝、運輸的難度[11]。目前國內外眾多學者對大口徑PCCP管道進行了研究,并得出一些有參考價值的結論,但是對于超大口徑(如直徑2~4 m)PCCP管道斷絲監測的相關技術研究幾乎為空白[12]。

緊密結合國內首次使用的超大口徑PCCP管道工程,針對工程中出現的具體問題進行分析研究,設計采集不同管節的斷絲監測數據,對比分析不同管節的斷絲情況,探討造成管道斷絲的影響因素,并提出斷絲修復方案,分析確定加固范圍及時間,為管線維護與安全輸水提供理論與技術參考,具有一定的理論意義和重要的工程實際意義。

1 材料與方法

國內外PCCP管道斷絲監測方法主要有:聽音法,電磁監測法和聲波監測法[13,14]。

聽音法是在管道檢修階段,梳干管道后,采用敲擊聽回聲的方法,對有明顯損壞區域進行開挖檢查其斷絲情況,該法檢修效率低、精度差,僅能識別處于臨界破壞狀態的管道,從而能在破壞前進行維修或更換。電磁監測法是在 PCCP管道中沿軸線連續移動電磁波探測設備, 探測管道中預應力鋼絲的狀態,通過探測估計管道中預應力鋼絲的斷絲數量,該法僅適用于管道停水檢修階段的斷絲檢測。聲波監測法是通過安裝在PCCP內部或外壁的傳感器監測經由管道中水體傳遞的聲活動,通過持續監測聲活動,將管道中的每一聲事件與鋼絲斷裂的聲準則相比較,濾去環境噪聲后,剩下的聲事件包含斷絲的基本聲特征, 再通過信號處理進行詳細分析評價[15,16],此法自1990年以來,較為成功的應用在PCCP管道斷絲監測方面[17]。

本工程采用由某公司在聲波監測法的基礎上開發的基于光纖傳感器及光學數據采集系統的光纖聲監測系統,它主要由光纖傳感器、數據采集系統和遠程數據處理系統組成[18-20]。

光纖聲監測系統的工作原理是,光纖傳感器的激光器發射出光束在纖維中傳播,在正常情況下,管道中僅有環境噪聲,反射回來的光波基本不變,數據采集系統接收到的信號沒有明顯動態成分。當管道中的鋼絲發生斷裂時,應變能量突然釋放,產生壓縮波在管道中傳播。壓縮波作用在光纖傳感器上,動態光波則會反射到數據采集系統,此種光波中的數據可解譯為聲事件的特性。聲音的頻率、振幅、衰減特性以及其他的重要參數都可用來及時確定斷絲數量,定位斷絲位置[12,21]。

實時斷絲監測系統可以連續、自動監測PCCP管道的斷絲時刻、位置和斷絲數量,斷絲數量監測精度可達1根,斷絲位置監測精度可達1倍管徑。

2 結果與分析

2.1 總體斷絲數量

本工程正式運行以來,利用斷絲實時監測系統、安全監測、管理人員巡查已發現現狀部分管道、設備、設施存在疑似斷絲、損壞等問題。本工程于某年6月進行停水檢修,在檢修期間通過電磁法監測發現第1~9管節存在較為嚴重的斷絲情況,為了達到實時掌握管道狀態的目的,在此區域進行斷絲實時監測。

本文的研究對象是國內某超大口徑PCCP管道輸水工程,在運行3個月后工程某段作為典型區段安裝了斷絲實時監測系統。本工程運行后的第5月至第15月第1~9管節連續9節管節發現斷絲74根,且斷絲速率有加速趨勢,其中第8管節共發現斷絲33根,期間第13月至第15月第1~9管節共發生31根斷絲,斷絲發生速率較快。監測數據顯示,本區域斷絲率已達到設計提出的10%安全運行臨界值,存在影響供水安全的事故風險[22]。

2.2 斷絲監測結果分析

2.2.1 水壓變化對斷絲數量的影響

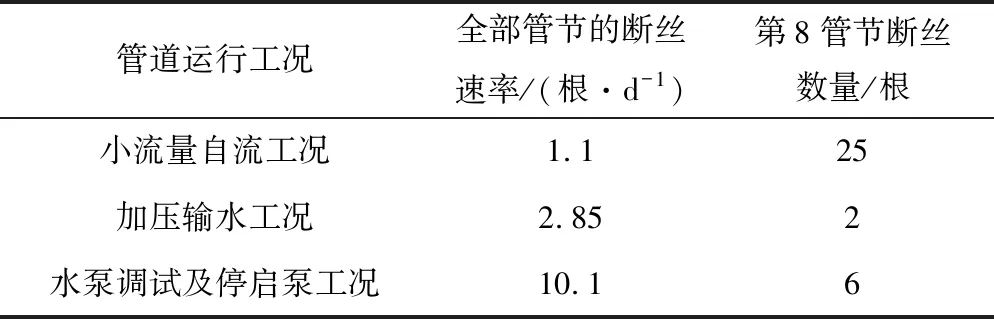

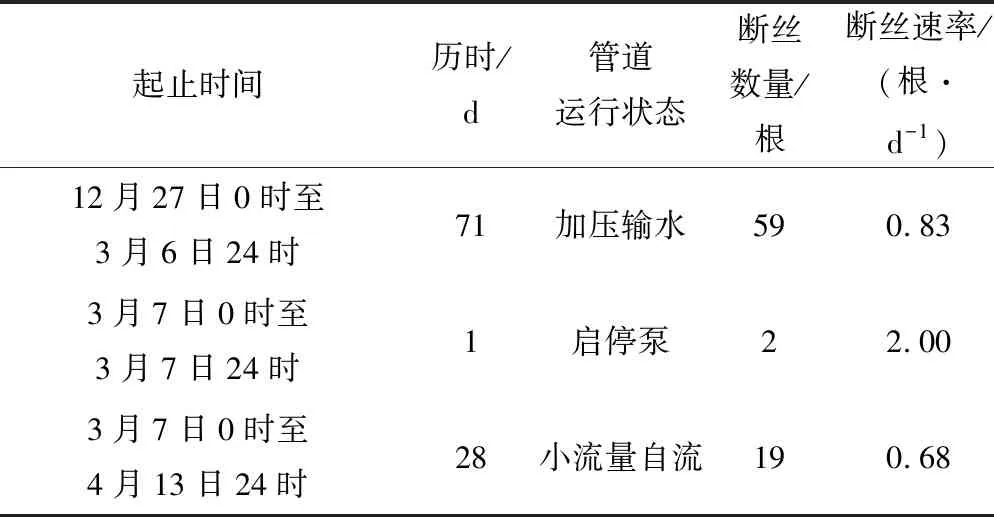

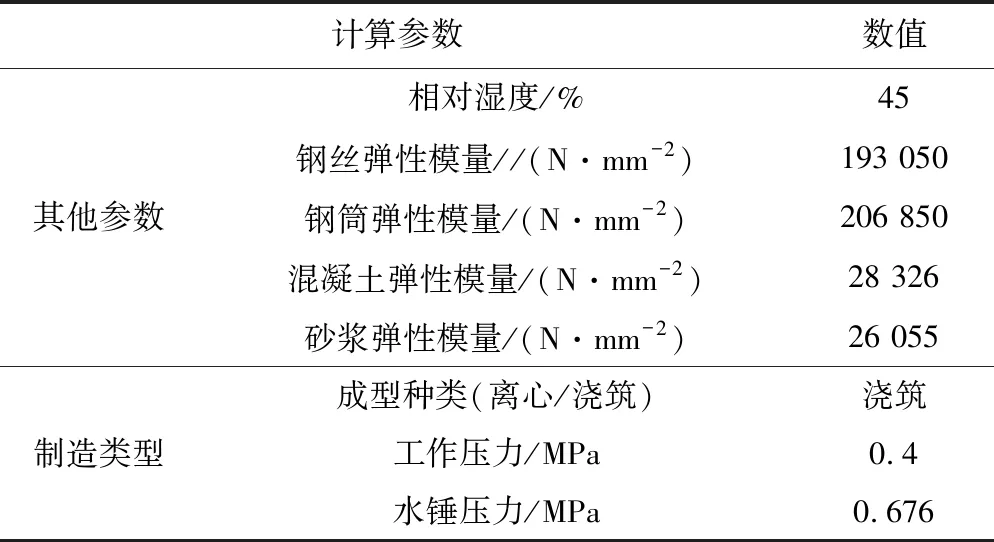

自本工程運行后的第5月至第15月,歷時322.5 d共監測到859根斷絲,分布在全部678節管道上,同一時間段內本區域第8管節共發現斷絲33根,詳見表1。

表1 不同工況時的斷絲情況統計

本工程全部管節的斷絲數據顯示,調試工況下斷絲速率是加壓輸水工況下斷絲速率的4~5倍,是小流量自流工況下斷絲速率的10倍。但是第8管節水泵調試及停啟泵工況和小流量自流工況下斷絲數量比加壓輸水工況斷絲數量多,與上述情況相反。

分析可知,在達到屈服極限狀態之前,預應力鋼絲及鋼筒的拉伸及變形都處于彈性階段,意味著荷載移除后,鋼絲及鋼筒能恢復到原始形態。一旦鋼筒達到屈服極限狀態,就會出現塑性變形,應力少量增加時,應變即伸長也會增加很多。鋼筒的強度極限點是指更低的應力也會引起延伸,之后鋼筒會很快出現失效。超出屈服極限的荷載會最終導致鋼絲斷裂。與鋼筒相比,鋼絲脆性更大,也就是鋼絲經歷少量塑性變形后就出現斷裂。這一情況經常同時在臨近鋼絲上出現,特別當更多鋼絲出現斷裂,剩余鋼絲應力增加的時候。另外,當更多鋼絲發生斷裂,混凝土管芯及鋼筒在內壓作用擴張脹,混凝土管芯膨脹后,混凝土受拉,如果應力足夠大則會出現結構裂縫[23]。

本工程加壓輸水工況下管道運行流量為20 m3/s時,本區域管節的實際工作壓力為0.24 MPa,小于該管節的工作壓力0.4 MPa。本工程運行以來只發生1次,泵站因突發事故導致管道的瞬時壓力達到0.642 MPa,超過此區域管節的設計工作壓力,其他時間沒有觀測到超過設計工作壓力情況。

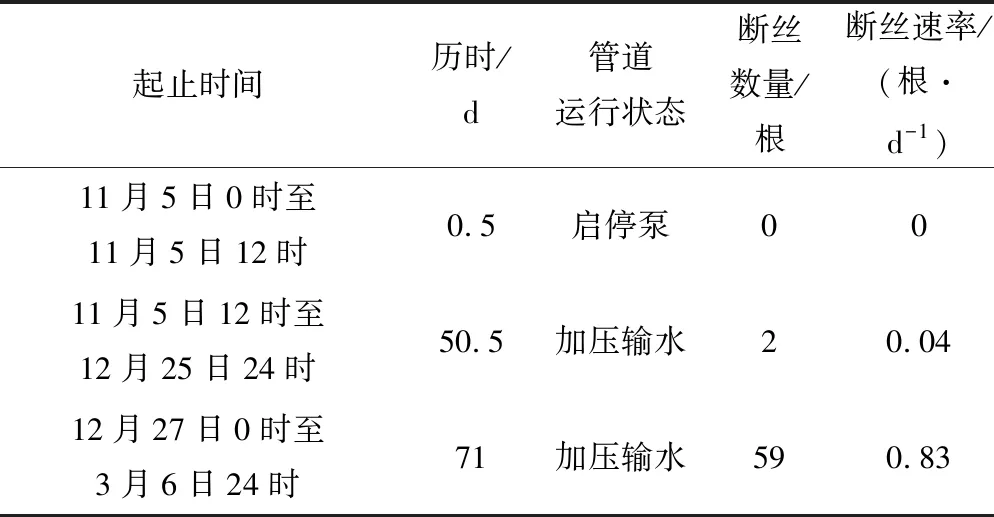

據觀測數據顯示,自11月5日起51 d內共計發生斷絲2根,這期間管道的運行狀態分別為水泵調試及停啟泵工況、加壓輸水工況。由此數據可知,斷絲數量與管道內瞬時水壓力變化雖然有一定的關系[22],但并沒有明顯的直接相關性,詳見表2。

表2 壓力異常狀態下斷絲情況統計

2.2.2 溫度變化對斷絲數量的影響

冬季時無論管道運行狀態是加壓輸水工況、水泵調試及停啟泵工況還是小流量自流工況,斷絲數量明顯比其他時段存在增多趨勢,詳見表3。可能的原因是,冬季時管道鋼絲預應力最小,混凝土干縮最大,另外滲壓計的數據顯示,本區域冬季的地下水位比平時高,更易造成對管道的腐蝕,同時冬季的地下填土的溫度變化導致PCCP內部應力產生突變,從而導致斷絲的發生。

由此可知,冬季的溫度變化可能是斷絲數量增多的原因之一,但由于其他參數也存在變化,在實際工程運行中無法做到控制其他參數不變時只改變溫度1個參數進行對比的工況,所以本文只提出溫度可能是影響斷絲的原因之一,并無法確定溫度對斷絲數量變化的影響權重比例,詳見表3。

表3 冬季斷絲情況統計

由于監測數據顯示冬季斷絲發生率較高,建議增加溫度的監測,既監測水溫變化同時也監測周圍土壤溫度的變化情況,以利于分析溫度對監測結構狀態結果的影響。

斷絲監測數據顯示水壓較高、水壓變化較大及冬季溫度變化可能會引發PCCP管道斷絲。但是,斷絲數量的增多,更大的可能性是管道在多種因素的綜合作用下已經存在鋼絲斷裂的風險,而管道水壓的改變和冬季溫度的變化恰好是這一變化的誘導因素之一。

2.3 管道斷絲的其他影響因素

通過將本區域與其他區域周圍環境作對比,認為本區域管道除受水壓和溫度影響外,還存在管道敷設問題可能影響斷絲的形成。

2.3.1 管道施工及安裝質量

本區域管節為工作壓力0.4 MPa,覆土3.47 m管型。依據《預應力鋼筒混凝土壓力管設計標準》(ANSI/AWWA C304-99)對本區域管節承載能力進行復核,現狀斷絲管節已不能滿足設計工況的承載力要求。

由于缺少管道在施工及安裝過程中的相關資料,因此并不能忽略此過程中可能造成斷絲的因素[3],如選用了質量差的鋼絲,在施加預應力時出現氫脆現象;PCCP制造時水泥砂漿保護層質量差,出現麻面甚至裂縫;PCCP安裝不當,由于碰撞等原因造成砂漿保護層出現裂縫[22-24]。

2.3.2 管道腐蝕與防護技術

據資料顯示,本區域管節位于某河道正下方,該河流域面積39.22 km2,并且在河道東側的河堤上存在多個4 m2滲坑。本區域周邊的地下水、地表水對混凝土均無腐蝕性,但是對PCCP均具有不同程度的腐蝕性,對預應力鋼絲具有弱腐蝕性,同時存在地下水浸沒管道的現象。土壤的pH值對PCCP不具腐蝕性,氯離子濃度稍高對 PCCP具弱腐蝕性,硫酸根離子濃度對PCCP不具腐蝕性,土壤的氧化還原電位較高、電阻率較低、極化電流密度較高,故本區域管節的雜散電流腐蝕對鋼管具中、強腐蝕性[22]。

本區域處于河床部位地下水位變動區,地下水升降會造成土壤干濕交替,增加土壤孔隙水中氯離子含量,氯離子可以穿過管道外層砂漿毛細孔到達鋼絲表面,破壞鈍化膜產生鋼絲活化腐蝕,預應力鋼絲暴露在侵蝕性環境中[22]。腐蝕將減少鋼絲橫斷面積,降低其承載能力,當應力增加時鋼絲出現斷裂。單根鋼絲斷裂后,臨近的鋼絲應力將增加。隨著應力增加以及侵蝕的進一步發展,導致臨近的鋼絲也開始斷裂。盡管初次斷絲后相隔很長一段時間才會發生斷絲,但因為剩余鋼絲上的應力增加,最終導致斷絲速率加快[25]。

根據《埋地預應力鋼筒混凝土管道的陰極保護》(GB/T28725-2012)中的條款規定:應避免極化電位(相對CSE)比-1 000 mV更負,以防止氫的析出和造成高強預應力鋼絲的氫脆。本區域第1~9管節的陰極保護測試數據,詳見表4。

從表4可知,本區域存在陰極保護過保護的情況,可能是導致斷絲數量較多的因素之一[22]。但是本文對比查閱了近幾年本工程全部的陰極保護數據后發現了以下問題:現狀PCCP管道、鋼質管件與犧牲陽極在管身處均存在焊接點,無法在測試盒內將管道與犧牲陽極完全斷開,因此無法測得管道的真實極化電位值,通過現有數據無法判斷管道真實的陰極保護效果。并且PCCP管道與鋼質管件間可能存在電連接,鋅帶與鎂棒間可能存在互相影響,造成目前的陰極保護測試數據不符合正常的陰極保護規律[11]。

表4 陰極保護情況

為了進一步了解PCCP管道陰極保護真實狀況,建議對目前的陰極保護測試系統進行改進,增設測試盒,將管道與犧牲陽極間的直接焊點打開,在測試盒內實現管道與犧牲陽極間的完全通斷以利于精確測試,同時更好的判斷陰極保護對斷絲的影響程度。

2.3.3 外部荷載條件

本區域上方的河道東側與橋梁相交處存在堆土坡,跨越PCCP管道。坡高約2.5 m,長約30 m,寬約4 m,土方量約150 m3,材質為砂石料,按密度1.28 t/m3計算,斜坡土方量約為192 t。

當外部填土及荷載顯著增加時,PCCP管道將承受更大的拉應力及彎曲應力,從而導致鋼絲強度下降進而造成鋼絲斷裂,剩余的相鄰鋼絲應力增加,之后更多鋼絲出現斷裂,混凝土管芯及鋼筒開始擴張,引起管道中的荷載及應力重新分布[25]。

2.4 有限元模型計算

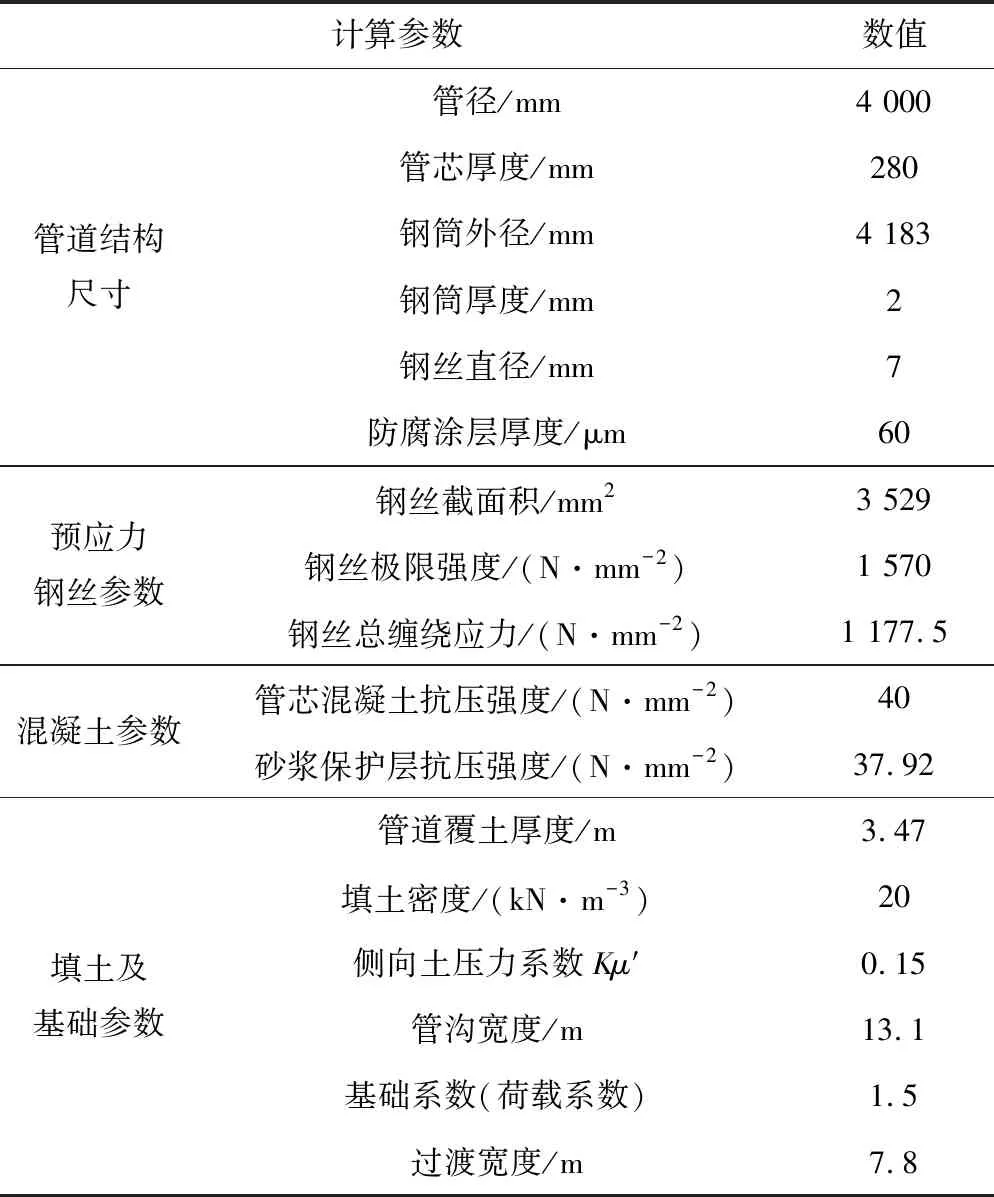

2.4.1 管道參數

本工程斷絲區域的DN4000 PCCP 管道的相關參數,詳見表5。

表5 PCCP管道相關參數

續表5 PCCP管道相關參數

2.4.2 模型建立與計算

利用有限元評價PCCP管道結構狀態,分析各種重要參數,可以對所有受損管道進行風險評估,確定其是否需要修復以及何時進行修復[1,5]。

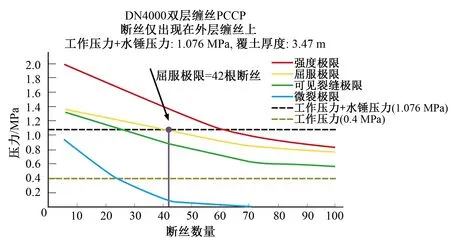

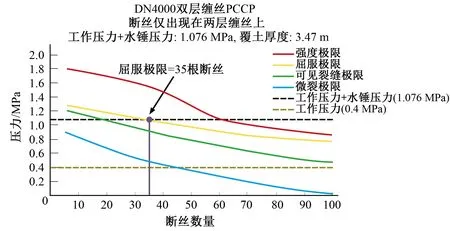

本次計算的PCCP管道為雙層纏絲,在分析雙層纏絲PCCP時,由于電磁法檢測結果以及實時斷絲監測結果均無法明確斷絲是出現在內層纏絲還是外層纏絲,因此本次計算考慮了兩種斷絲計算工況。第1種計算工況假定斷絲僅出現在外層纏絲上,根據PCCP管道的設計及承載條件,斷絲僅出現在外層的可能性更大。第2種計算工況假定斷絲同時出現在內層及外層纏絲上,這種情況實際上較少出現,如果不開挖管道并且鑿開管道,往往無法確定斷絲出現在哪一層纏絲上。

計算結果詳見表6,兩種工況的性能曲線詳見圖2、圖3。

表6 達到各種極限狀態的斷絲數量

圖2 斷絲僅出現在外層纏絲上的PCCP性能曲線

圖3 斷絲同時出現在外層和內層纏絲上的PCCP性能曲線

由計算結果可知,隨著斷絲數量的增多,各極限狀態所允許施加的內水壓逐漸減小。斷絲區混凝土最容易出現裂縫,隨著內水壓的增大,斷絲區的鋼筒也更容易屈服,離斷絲區越近,鋼絲應力越大,屈服也越早[23]。

由表6可知,在斷絲數不超過24根的情況時,PCCP管的整體工作性能仍然良好,在設計內壓、外部土荷載、水體和管自重作用下仍處于安全狀態,發生爆管的可能性不高[22]。當斷絲數超過24根時,混凝土出現裂縫,雖然在達到彈性極限狀態即鋼筒屈服之前PCCP仍能承擔一定的內水壓,但耐久性降低,會增加爆管的風險。

3 結論與建議

(1)利用光纖聲監測系統可以連續、自動監測出PCCP管道鋼絲的斷裂時刻、位置和斷絲數量,可以及時掌握工程性態,獲取工程安全相關信息,從而采取應對措施保證工程安全運行。

(2)斷絲監測數據顯示水壓較高、水壓變化較大及冬季溫度變化可能會引發PCCP管道斷絲,但因為斷絲數量的增多,更大的可能性是管道在多種因素的綜合作用下已經存在鋼絲斷裂的風險,而管道水壓的改變和冬季溫度的變化恰好是這一變化的誘導因素之一。

(3)對比分析表明,影響PCCP管道斷絲的因素包括水壓較高、水壓變化較大及冬季溫度變化、管道施工及安裝質量、管道腐蝕與防護技術、外部荷載條件等。

(4)有限元模型分析可知,在斷絲數不超過可見裂縫極限對應的根數時,PCCP管的整體工作性能仍然良好,在設計內壓、外部土荷載、水體和管自重作用下仍處于安全狀態,發生爆管的可能性不高。當斷絲數超過可見裂縫極限對應的根數時,混凝土出現裂縫,雖然在達到彈性極限狀態即鋼筒屈服之前PCCP仍能承擔一定的內水壓,但耐久性降低,會增加爆管的風險。

(5)由于管內粘貼碳纖維的加固方式可以有效地對斷絲管道結構補強,起到遏止斷絲管道結構進一步惡化的作用,但不能完全解決此問題。基于本區域管節的疑似斷絲數量增速較快,同時考慮到碳纖維材料粘貼后的整體性要求,建議對本區域管節采取粘貼碳纖維布作為臨時安全保障措施。

□