基于ANSYS Workbench的干熄焦爐環形風道靜態側壓力分析

魏春滿,馬銀華,紀博文,尹德剛

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口115007)

干熄焦爐從上而下結構依次為預存室、環形風道、斜道區、冷卻室。環形風道的出口與一次除塵器連接,下部與斜道區相連。環形風道主要用于存儲焦炭和再煉焦。存儲在預存段上部的焦炭(1 000℃左右)逐步下落到冷卻段中進行冷卻[1]。預存段能夠給鍋爐提供連續的熱源,穩定鍋爐入口溫度,從而保證鍋爐蒸發和蒸汽參數的穩定;同時,預存段存貯的焦炭還能保證焦炭溫度均勻,使部分由于干餾不足的焦炭在預存室內進行再煉焦(燜爐),消除焦炭的不均勻性,達到改善焦炭質量的目的[2]。環形風道坍塌對干熄焦生產影響極大,必須停產才能進行處理。

為了提高環形風道強度,延長環形風道使用壽命,鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部(以下簡稱鲅魚圈)建立了鲅魚圈1#160 t/h干熄焦爐環形風道及整體結構模型,并應用ANSYS Workbench軟件對環形風道受到的焦炭堆積側壓力進行了有限元分析,從理論上定量分析了環形風道的受力情況。

1 干熄焦環形風道損壞情況

鲅魚圈1#160 t/h干熄焦爐是國內首座具有完全自主知識產權的干熄焦爐,但由于1#干熄焦爐是引進、吸收項目,存在一定問題,自2008年開工運行以來,干熄焦爐環形風道內環墻多次發生坍塌,給生產造成極大影響。自干熄焦修建以來鲅魚圈1#160 t/h干熄焦環形風道損壞情況見表1。

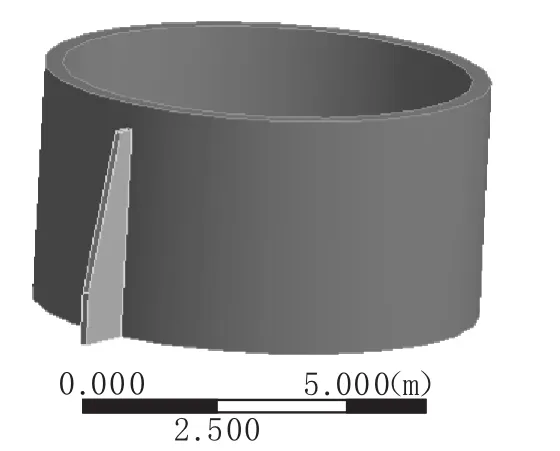

表1 鲅魚圈1#160 t/h干熄焦環形風道損壞統計Table 1 Damaged Statistics of Annular Air Duct of No.1 160 t/h Dry Quenching Coke Oven in Bayuquan

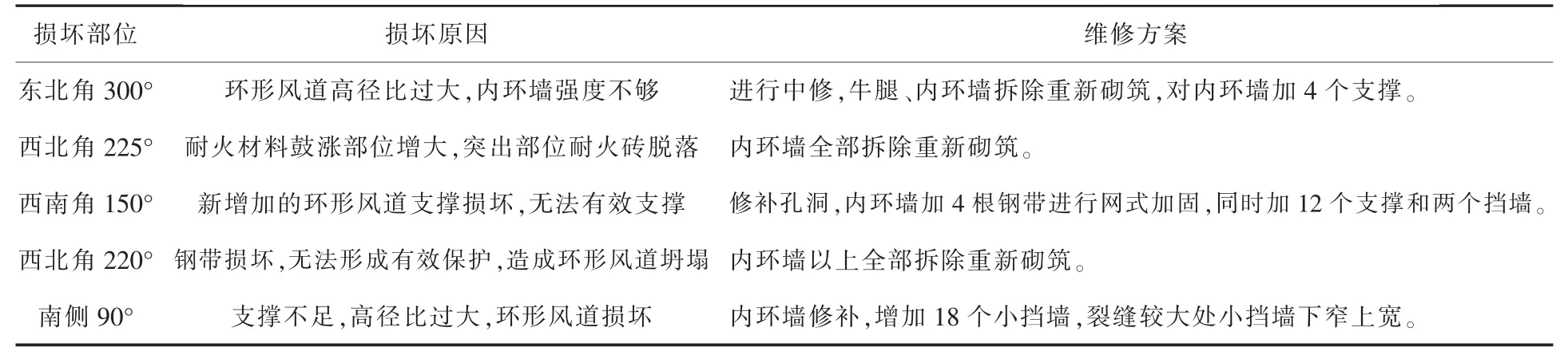

環形風道損壞情況如圖1所示。

圖1 干熄焦環形風道損壞情況Table 1 Statistics for Damaged Annular Air Ducts to No.1 160 t/h Dry Quenching Coke Oven in Bayuquan

2 干熄焦環形風道受焦炭靜態側壓力分析

2.1 ANSYS Workbench軟件應用

ANSYS Workbench是有限元分析中面向工程的一種,主要包括三個分析模塊:前處理模塊,計算分析模塊和后處理模塊。

(1)前處理模塊就是對實體結構進行三維建模、劃分網格以及定義材料屬性,施加載荷和邊界條件等對于實體結構的前處理階段。

(2)計算分析模塊就是對已經進行前處理的有限元模型進行結果分析。

(3)后處理模塊主要功能就是顯示計算分析模塊的結果。

2.2 建立模型

鲅魚圈1#干熄焦爐整體為一個桶型,焦炭從上部裝入,從下部排出。干熄焦爐環形風道為圓形,具體內部尺寸為高度4 524 mm,直徑7 800 mm。環形風道直墻段由350 mm厚的GAM3053磚砌筑為環形,砌筑時由A級莫來石與火泥結合,烘爐后達到結合強度。在環形風道圓形內部存貯焦炭,主要裝的是紅焦,溫度在800~900℃,密度470 kg/m3,內摩擦角為35°[4]。生產中,焦炭從下部旋轉密封閥定量排出,上部焦炭逐步下落到冷卻區進行冷卻。環形風道下部是牛腿部位,上部連接預存段。

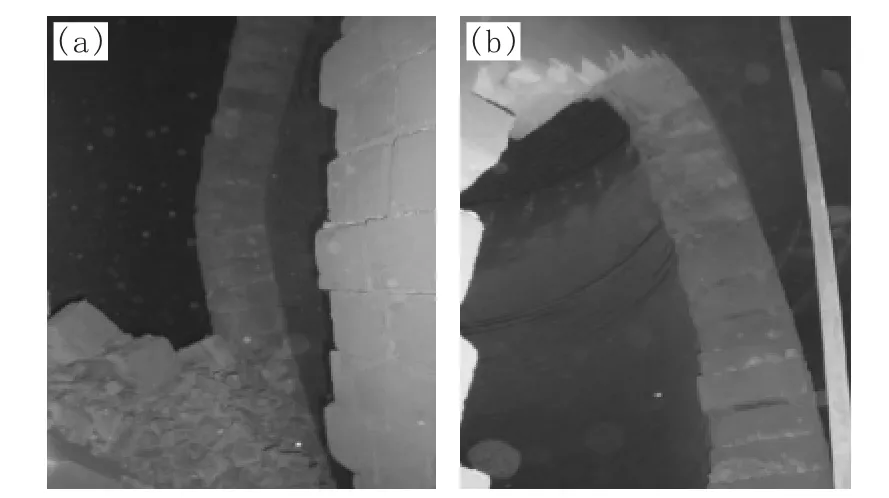

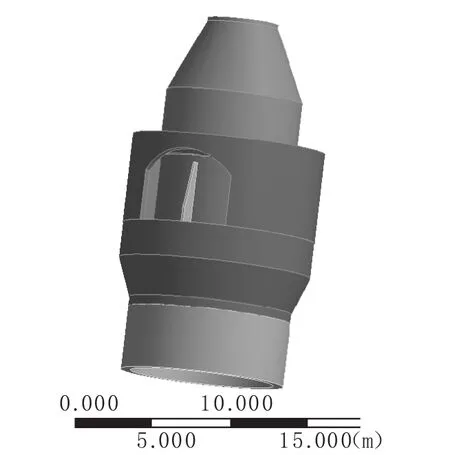

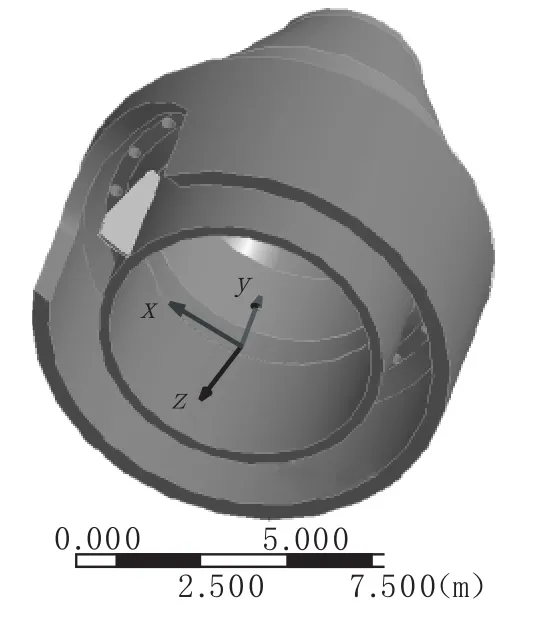

為方便計算,同時表達出環形風道的整體受力情況,將環形風道及其周邊相互關系簡化,干熄焦爐體模型簡化圖如圖2所示,環形風道模型簡化圖如圖3所示。模擬時將環形風道材料統一為均質。

圖2 干熄焦爐體模型簡化圖Fig.2 Simplified Model Diagram for Furnace Body of Dry Quenching Coke Oven

圖3 環形風道模型簡化圖Fig.3 Simplified Model Diagram for Annular Air Duct

2.3 計算環形風道焦炭側壓力

對環形風道受焦炭靜態側壓力進行計算。為保證計算的準確性,做以下幾個假設:

(1)焦炭下落為均勻下落,未發生偏心下料等情況;

(2)焦炭對側面的受壓力為靜態壓力,不考慮動態卸料情況;

(3)焦炭在環形風道內密度等是均勻的,不考慮焦炭差異;

(4)環形風道為圓形,不考慮因工況變化造成環形風道變形等情況。

由于干熄焦爐環形風道符合筒倉外形,因此,采用筒倉方式進行側壓力計算。

式中,A為筒倉高徑比;H為干熄焦爐排焦高度,mm;D為干熄焦爐環形風道直徑,mm。已知干熄焦爐自裝焦到排焦高度差為30 250 mm,根據式(1)計算得A=3.88,大于1.5,因此按深倉計算。

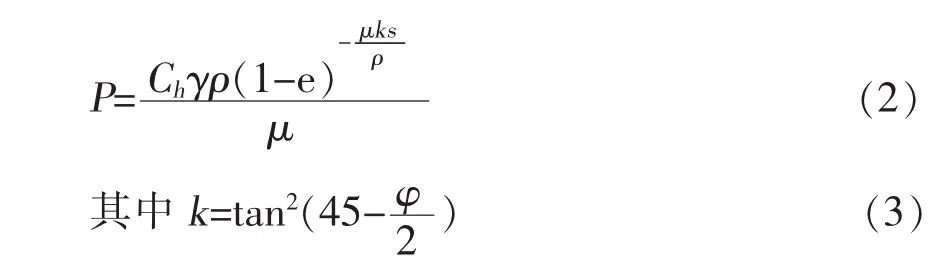

焦炭對環形風道的側壓力為

式中,P為焦炭對環形風道側壓力,kPa;Ch為深倉儲料水平壓力修正系數,取值1.1;γ為焦炭的重力密度,kN/m3;ρ為凈截面的水力半徑,m;μ為焦炭與倉壁的摩擦系數;k為側壓力系數;s為焦炭頂面距計算截面的距離,m;φ為焦炭內摩擦角,°;e為自然常數。

2.4 建立載荷面及坐標原點

由于焦炭對環形風道的側壓力會隨著裝焦高度的變化而變化,并不是一個固定數值,需用公式計算。將干熄焦環形風道下平面,環形風道與牛腿接觸部位定義為坐標原點,向上方向為正方向,即y方向為正方向,如圖4所示。將干熄焦環形風道內側面定義為載荷面B,如圖5所示。

結合式(2)、(3),取向上距離為 s,可得焦炭對環形風道s處側壓力值為P=50.407(1-e-0.027 8s)。

2.5 采用ANSYS Workbench計算結果

圖4 建立原點Fig.4 Origin Establishment

圖5 建立環形風道載荷面Fig.5 Establishment of Load Surface of Annular Air Duct

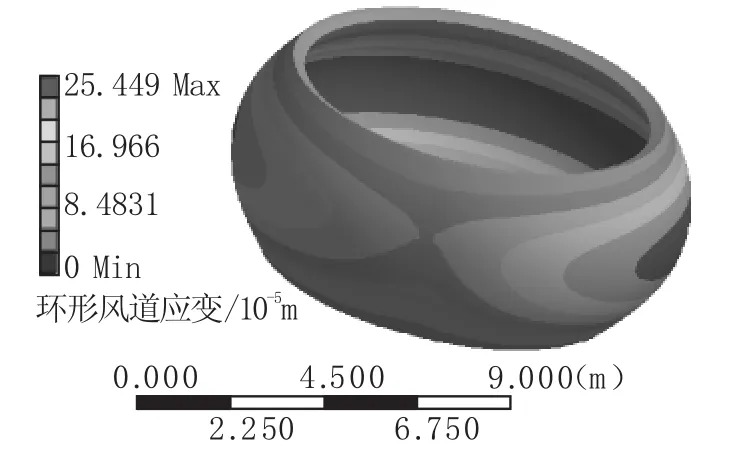

ANSYS Workbench軟件簡化了網格的劃分,由于模型巨大,采用默認網格劃分模式。載荷采用APDL導入到ANSYS Workbench中,最終形成環形風道側壓力應力云圖和變形云圖,分別如圖6、圖7所示。可以看出,焦炭裝焦高度對干熄焦爐環形風道側壓力最大值約為0.62 MPa,環形風道受力最大部位在1/3到2/3位置,焦炭裝焦高度對環形風道側壓力有一定的影響。因此,為保證干熄焦環形風道使用壽命,應對裝焦高度進行調整。

圖7 環形風道變形云圖Fig.7 Deformation Nephogram for Annular Air Duct

3 采取的措施

基于以上模擬分析結果,為提高鲅魚圈1#干熄焦爐環形風道使用壽命,對干熄焦爐進行了一系列改造,其中一項是對干熄焦裝焦高度進行規定,將裝焦料位操作范圍降低到伽馬射線以下2 m處,即在環形風道上部約2 m處;同時,為了將焦炭對環形風道的影響降到最低,且部分保證預存段的作用,在兼顧了環形風道壽命和降低料位對生產影響的基礎上,結合料位降低情況對部分生產參數進行了調整。改造后,鲅魚圈1#干熄焦爐環形風道沒有再發生倒塌情況,干熄焦爐環形風道壽命大幅度提高。

4 結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司1#160 t/h干熄焦爐開工后多次發生環形風道坍塌情況,給生產造成極大影響,應用ANSYS Workbench進行受力分析,得出環形風道受焦炭側壓力最大值約為0.62 MPa,裝焦高度對環形風道側壓力有一定影響。通過采取改造措施,調整裝焦高度,將裝焦料位操作范圍降低到伽馬射線以下2 m處,即環形風道上部約2 m處,干熄焦爐環形風道沒有再發生倒塌情況,有效延長了干熄焦爐環形風道的使用壽命。