航空有機玻璃定向修形工藝方法的研究

徐夢 張勇勇

摘要:航空有機玻璃成品件因外形尺寸超差無法進行裝配,嚴重制約飛機修理周期。通過對YB-2玻璃進行力學分析,研究出對玻璃施加定向外力并退火消除內應力的工藝方法可使玻璃形成定向塑性變形,有效縮短了因退換貨造成的生產周期延誤,減少了外購成品玻璃報廢的成本損失。

關鍵詞:航空有機玻璃;定向;修形

Keywords:aeronautical perspex;directional;modification

0 前言

航空有機玻璃是飛機上一類具有特殊功能的部件,是機體結構的組成部分,不僅提供良好的視野,還起到維持飛機氣動外形的作用。

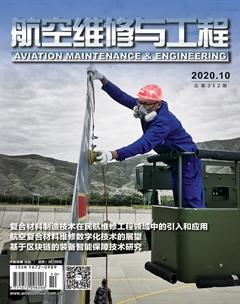

某型飛機連續多次出現觀測窗外購有機玻璃的外形與機體不貼合情況,裝配后玻璃與機體單邊間隙達10mm以上。通過對玻璃的外形尺寸超差缺陷進行統計,該玻璃缺陷主要集中在玻璃上方(安裝方向),通過調整玻璃裝配位置及方法后,玻璃凸弧與機體框架凸弧不一致(見圖1),有11mm左右的間隙。

由于該玻璃(YB-2航空有機玻璃)為外購成品玻璃,采購周期長、成本高,如無法安裝,將導致座艙氣密試驗等工作無法推進,報廢成本高昂,對生產周期有很大影響,開展故障研究勢在必行。

1 航空有機玻璃定向修形的可行性分析

1.1 航空有機玻璃定向修形試驗力學分析

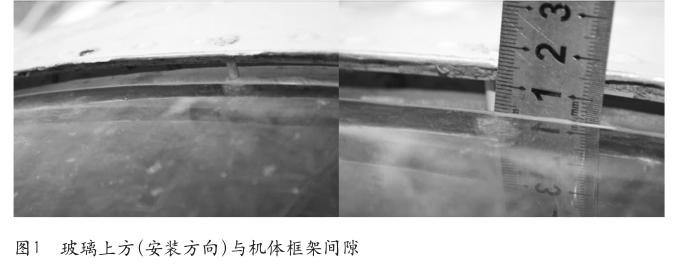

為了對航空有機玻璃進行定向修形,需要對玻璃尺寸超差處銑切面施加定向外力,以消除玻璃凸弧與機體框架凸弧的間隙,簡化模型如圖2所示。

該型飛機玻璃采用經典的靜強度設計,對玻璃力學性能簡化分析時,忽略玻璃整體在外力載荷條件下的受力情況,僅對玻璃受力點進行極限力學分析,以確保外力載荷不對玻璃造成不可逆的損壞。

根據YB-2玻璃彈性模量與溫度的關系及拉伸強度與溫度的關系,確定室溫(20℃)條件下,YB-2有機玻璃彈性模量為3GPa,YB-2有機玻璃拉伸強度為70MPa。根據彈性變形胡克定律,若施加外力使玻璃發生11mm的變形量,玻璃受力點的極限應力值小于玻璃拉伸強度時,理論上不會對玻璃造成破壞性損傷。

1.2 航空有機玻璃定向修形內應力的消除

為了消除彈性變形導致的內應力并保持玻璃的整體外形不被破壞,將變形后的玻璃加溫至玻璃的應變點至軟化點之間的溫度進行低溫退火,可使玻璃發生定向塑性變形。

因此,在室溫(20℃)對玻璃施加小于其拉伸強度的外力,使玻璃發生彈性變形,并通過退火消除彈性變形內應力,達到玻璃可控塑性變形的目的,在理論上是可行的。

2 YB-2航空有機玻璃定向修形工藝方法的研究

通過對YB-2航空有機玻璃制作過程的分析,將定向修形試驗分為定向拉伸、退火、安裝方法優化等三個步驟開展。

2.1 定向拉伸

1)外觀檢查

對玻璃銑切面進行初磨及外觀檢查,防止銑切面存在其他缺陷導致施加外力時出現破損等情況。

2)定位工藝孔

a. 玻璃上機驗裝,調整玻璃安裝位置,使玻璃與機身窗框的匹配程度最佳,并用記號筆在玻璃上畫出粗加工基準線,按照粗加工基準線進行銑加工,使銑切面圓滑過渡。

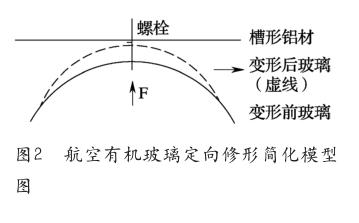

b. 再次上機驗裝,使玻璃與機身窗框的匹配程度最佳,在玻璃凸弧與機體框架凸弧間隙最大處做記號,在對應銑切面鉆10mm的定位工藝孔(見圖3)。

3)外力拉伸工具選擇及裝配方法

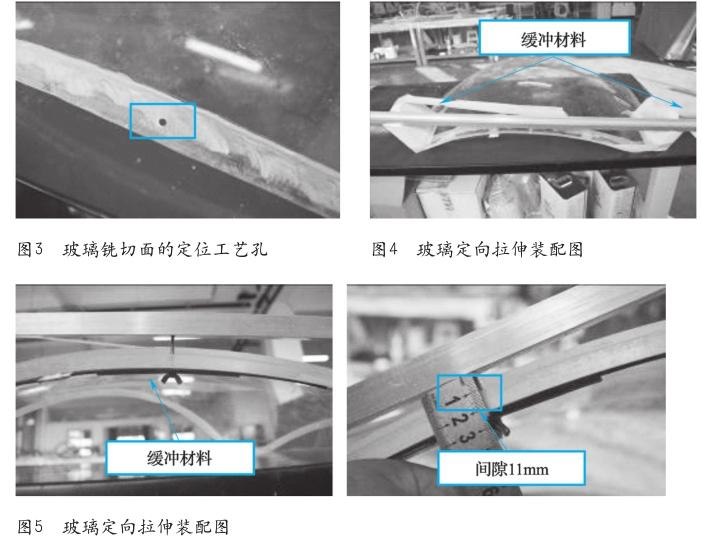

選用槽鋁(LY-12)作基底,使用螺栓及配套蝶形螺母、緩沖材料,按照圖4、圖5進行裝配,調節緩沖材料厚度,使玻璃銑切面與鋼材基底間隙為11mm。雖然經過測算,定向拉伸力不會對玻璃造成破壞性損傷,但為了減小定位孔處的壓力,在鋼材與玻璃兩端以及蝶形螺母與玻璃之間增加了緩沖材料,同時也減少了定向拉伸工具對玻璃外觀質量可能造成的損傷。

4)外力施加方法

通過理論計算,極限外力值在飛機有機玻璃的拉伸強度范圍內。但為了防止出現玻璃破損情況,將施加外力分為兩個步驟,一是在低溫退火前直接施加外力,將玻璃凸弧與機體框架凸弧間隙減小至6mm,二是在低溫退火階段將螺栓擰到底,使玻璃凸弧與機體框架凸弧間隙減小至0mm。

2.2 低溫退火

1)退火溫度及退火時間選擇

查詢材料手冊,YB-2玻璃的退火溫度為(70~80)℃,加熱時間為6h。根據手冊要求及實際工作經驗,將定向拉伸后的玻璃低溫退火溫度設定在80℃,退火時間設定為6h。

2)退火步驟

a. 將施加外力的飛機有機玻璃放入預熱80℃的烘箱,開始計時。

b. 加熱2h后,打開烘箱,迅速將加力裝置的螺栓擰到底,使玻璃凸弧與機體框架凸弧間隙減小至0mm,關閉烘箱。

c. 總加熱6h后關閉烘箱,不允許打開烘箱門,隨爐冷卻后,取出玻璃。

2.3 定向拉伸玻璃的檢驗

1)外形尺寸

經測量,隨爐冷卻后的玻璃變形有所反彈,玻璃銑切面與鋼材基底間隙為3mm,塑性變形量為8mm。

2)外觀質量檢查

對定向修形后的有機玻璃進行外觀檢查,無布紋等典型表觀缺陷,玻璃下方(基準為安裝方向)有一個小于0.5mm的點狀缺陷,符合技術要求。

對定向修形后的有機玻璃進行光學性能檢查,采用30°角目視檢查,距其實際邊框10mm以外無明顯的波紋影像、弧形折光影像、球形折光影像等缺陷,符合技術要求。

2.4 安裝方法優化

1)機上驗裝

a. 將玻璃再次上機驗裝,以玻璃原缺陷處銑切面定位孔為安裝基準進行固定,在此基礎上通過調整安裝位置,消除玻璃銑切面與機體框架的剩余間隙影響。對照飛機安裝面,在玻璃四周其余螺釘孔位置鉆取Φ4mm螺釘孔,取下玻璃后在原螺釘孔位置用120o劃窩鉆頭重新鉆取Φ10mm的安裝孔,同時在安裝孔的外側邊緣用細木工帶鋸機鋸成與安裝孔等寬約10mm的豁口,用400#的水砂紙除去毛刺。

b. 鉆孔完畢的玻璃再次上機驗裝,玻璃各邊間隙符合要求后進行外觀處理。

2)外觀處理

取下玻璃,用中性肥皂水或中型清洗劑水溶液清洗整個表面,再用清潔的溫水清洗。清洗后用潔凈的軟絨布擦干,或用干燥、清潔的壓縮空氣吹干,并裝配。

3 結束語

航空有機玻璃定向修形工藝方法已在發現缺陷的飛機上使用,裝配間隙符合要求,廠內經過氣密試驗、水密試驗等均未發現漏氣、漏水問題。出廠飛機經質量回訪,目前使用效果良好。

通過對有機玻璃板YB-2制成的玻璃定向修形工藝的研究,確認在特定條件下對成品件玻璃施加一定的定向外力可改變玻璃外形,提高裝配質量的方法具有可行性,緩解了因玻璃制造缺陷延誤飛機維修周期的局面,減少了玻璃報廢的成本損失。

參考文獻

[1]史偉琪,黃正云,李躍進.航空有機玻璃的力學性能和溫度的關系[J].材料工程,1988(3):3-8.

[2]師昌緒,顏鳴皋.工程材料實用手冊[M].第2版.北京:中國標準出版社,2002.

作者簡介

徐夢,工程師,主要從事飛機非金屬修理及噴涂工藝研究、工程技術及質量管理工程。

張勇勇,助理工程師,主要從事飛機非金屬修理及噴涂工藝研究。