某型飛機駕駛桿“抖動”故障機理分析

姚久新 王炳輝 張凱

摘要:駕駛桿“抖動”故障隱蔽性強、危害性大,故障原因很難準確判定。本文結合飛機操縱系統工作原理,從助力器設計制造角度,進行滑閥回中及活塞阻尼受力分析,分析可能造成駕駛桿抖動的故障機理,為準確判斷故障原因及正確處置提供參考。

關鍵詞:抖動;滑閥;阻尼;受力分析

Keywords:jitter;slide valve;damp;force analysis

飛行員反映某飛機空中多次出現駕駛桿縱向操縱“抖動”故障。具體現象是:縱向操縱駕駛桿時,偶爾有桿力變化不均勻感覺;當操縱駕駛桿到某一位置時,可感覺到駕駛桿有明顯縱向抖動。地面檢查飛機縱向操縱系統,無明顯可感間隙,快速推拉駕駛桿時能感覺到有桿力變化不均勻現象。

1 助力器工作原理分析

該型飛機縱向系統裝配的是雙腔隨動式無回力液壓助力器。飛機駕駛桿通過操縱拉桿與搖臂D相連,通過操縱搖臂D移動助力器內分配機構中的滑閥,進而控制飛機水平尾翼的偏轉角度(見圖1)。

當向任意一側移動搖臂D時,因活塞桿(9)未動作,搖臂D形成繞A點轉動的A模式,帶動主滑閥(3a、3b)相對副滑閥(4a、4b)產生位移,溝通油路使液壓油進入外筒(8)內,活塞桿在液壓作用力下與搖臂D上的B點同向移動,進而通過搖臂C帶動飛機水平尾翼發生偏轉。

當操縱分配機構使油路溝通時,活塞桿(9)移動,帶動水平尾翼持續偏轉。當操縱駕駛桿使搖臂B點停止運動時,由于分配機構內油路尚未關閉,活塞桿(9)還會繼續移動,使搖臂D的轉動軸由A點移到B點,搖臂D形成繞B點反方向轉動的B模式,進而帶動主滑閥(3a、3b),使分配機構內油路關閉、活塞桿(9)停止動作,水平尾翼保持在某偏轉角度狀態。

為保證助力器工作的可靠性,在分配機構上設置了主、副滑閥。主滑閥直接與傳動桿連接,根據飛行員動作調配油路溝通的大小及方向。副滑閥作為備份余度,當主滑閥被異常卡滯或摩擦力超過副滑閥起始動作力時,接替工作以保證平尾操縱系統的應急工作。

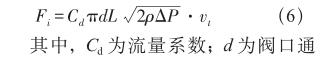

2 助力器滑閥回中受力分析

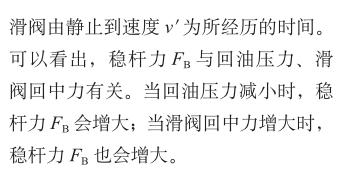

當分配機構滑閥出現異常卡滯故障時,駕駛桿力會變化不均,可能導致駕駛桿出現“桿重、自走、抖動”等異常現象。下面結合助力器內部構造(見圖2),具體分析滑閥回中立位時駕駛桿力的變化情況。

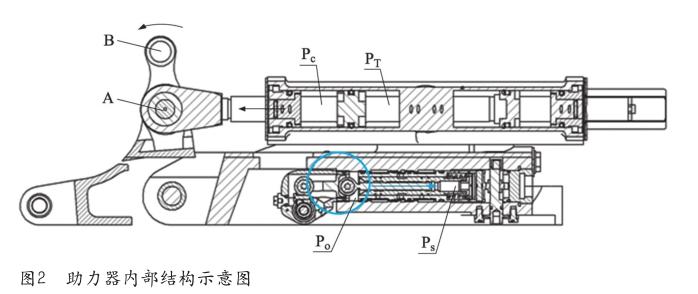

搖臂組件向左移動時,帶動滑閥向右移動,活塞桿在液動力作用下伸出。當滑閥開至最大開度時,活塞桿速度也達到最大值。在這個過程中,活塞桿需克服系統摩擦力和回油壓力,如果忽略閥口和管路的壓力損失,則有:

3 緩沖活塞阻尼受力分析

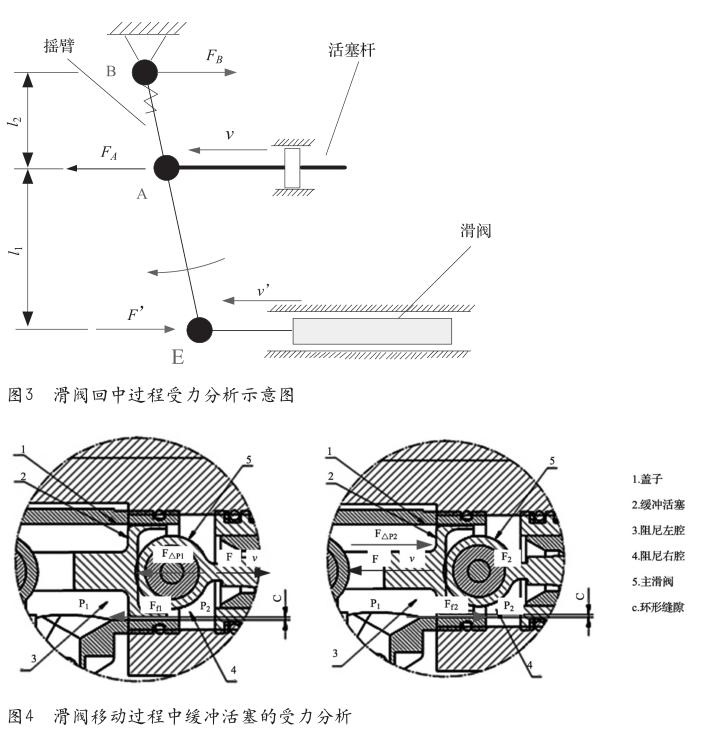

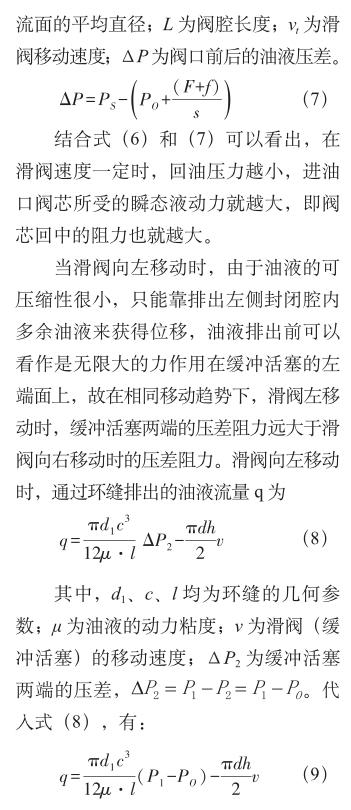

助力器結構設計中,在操縱搖臂與滑閥的連接處配置了起阻尼作用的緩沖活塞(2a、2b),一方面可避免滑閥被干擾振動而引發助力器誤操作,另一方面也保證了搖臂控制滑閥移動過程中的穩定。

緩沖活塞與支臂之間有環形阻尼縫隙(c=0.2mm),長度為7mm。緩沖活塞左右兩腔通過環形阻尼縫隙相連,左腔為封閉腔,右腔與回油路相通,兩腔均充滿油液。當滑閥在緩沖活塞帶動下向右移動時,左腔容積變大,右腔容積變小,右腔中的油液經環形縫隙(c)流入左腔,實現阻尼作用,提高助力器操縱的穩定性。

以緩沖活塞為受力對象,進行受力分析,如圖4所示。

當閥口由右向左移動時,閥口開度減小,在系統流量不變的情況下,油液流速變快,瞬態液動力Fi與滑閥移動趨勢相反,有:

由式(9)可知,流量q與緩沖活塞環縫幾何參數和兩端壓差成正比,與滑閥移動速度、閥口通流面積成反比。在助力器長期工作過程中,由于部附件內部磨損造成環縫幾何參數變化不均、異物卡滯造成滑閥移動速度不均、副滑閥參與工作造成閥口通流面積驟變等因素,均有可能造成流量q不平穩,從而引起穩桿力變化不均,手扶駕駛桿時會有抖動感。

4 外場維護的針對性措施

4.1 助力器外場維護措施

1)嚴格落實液壓系統防污染和周期性顆粒度檢測措施,當系統污染度超過規定值時,應立即沖洗助力器或返廠分解檢查。

2)當飛機發生液壓泵推力球軸承磨損、活塞及滑靴剝離脫落等故障造成液壓系統污染時,應徹底清洗飛機各系統管路、部附件、油濾及助力器進口油濾等。

3)在使用過程中,應經常觀察助力器的工作情況,要特別注意液壓系統的清潔度以及助力器的密封性。

4)發現助力器密封失效或工作不正常時,需將助力器拆下送制造廠或大修廠進行檢查和修理,嚴禁在外場分解檢查助力器。

5)每隔6±1個月,應檢查助力器的運動鏈確定無滯澀,并對運動鏈中的各軸承進行注油潤滑。

6)通過助力器安裝窗口查看助力器的密封情況。在使用過程中,活動密封處允許有肉眼可見的油膜積聚,但不允許滴落;靜密封處不允許有肉眼可見的油膜。

7)日常維護中,結合發動機試車、飛機加壓或進行液壓系統周期性工作時,檢查助力器,其工作應平穩,無沖動、滯澀現象。

4.2 新助力器裝機的措施

1)在操縱系統安裝調試過程中,嚴禁敲擊和碰撞液壓助力器,尤其是活塞桿部位。

2)助力器操縱系統拉桿、搖臂等活動關節安裝緊度應適宜,全行程范圍內與周邊附件、隔框不得有干涉行為。

3)將助力器裝機完成后,地面加壓檢查助力器工作應平穩,無沖動、滯澀現象,外部密封性應良好;駕駛桿處于前、后極限位置時,助力器活塞桿兩端應有不小于1mm的剩余行程。

4)當發現助力器工作不勻緩時,應檢查和排除液壓系統內空氣和氣塞,并再次檢查助力器操縱傳動系統是否仍有緊澀、卡滯、間隙和桿力過大現象。若仍有疑點,應將機件返廠檢查。

4.3 清洗助力器進口油濾時的措施

1)清洗人員應佩戴醫用橡膠手套,同時使用放大鏡觀察油濾是否破損,并采取措施防止雜質從外部帶入助力器內部。

2)使用清潔的非乙基汽油清洗,徹底清除固體微粒和其他臟物。

3)當發現有體積較大的臟物如金屬粒、橡膠粒等,或因極度臟污致使油濾破裂時,必須將助力器返回制造廠或大修廠進行分解檢查修理,并徹底清洗飛機液壓系統。

4)若清洗維護時造成油濾破裂,必須更換油濾備件。

5 空中“抖桿”故障處置建議

當空中出現“抖桿”故障時,建議飛行員采取以下措施:

1)緊急穩桿。當飛行員感覺到駕駛桿有桿力不均或“抖桿”現象時,應立即穩住駕駛桿,防止駕駛桿抖動力形成對飛機的正向增益操縱,引起飛機姿態異常變化。

2)立即報告塔臺,保持飛機平飛,駕駛桿回到中立位置后,小幅度操縱駕駛桿,感覺飛機姿態隨駕駛桿位移的變化情況,初步判斷飛機故障情況和影響后果。

3)在飛行指揮員的協助下,迅速返航著陸或備降。

參考文獻

[1]郭漢堂,等. 飛機構造學[Z].空軍第一航空學院,1995.

[2]程明學,侯祖偉,杜來林,宋曉軍,等. 飛機液壓系統故障診斷[Z].空軍第一航空學院,1999.

[3]王建航,孫浩,等. 飛行原理[Z].空軍第二飛行學院,2007.

作者簡介

姚久新,工程師,主要從事飛機試飛工作。

王炳輝,高級工程師,主要從事飛機航線維修工作。

張凱,工程師,主要從事飛機航線維修工作。