某型渦噴發動機卸荷腔壓力大故障分析

夏海波 米廩營 李天 俞振華 徐成方

摘要:描述了某型渦噴發動機卸荷腔壓力大的故障情況,通過對渦輪冷氣氣流原理及卸荷腔壓力大原因的分析,找到了故障產生的根本原因,結論表明:渦噴發動機卸荷腔壓力大的主要原因是封嚴殼體配合間隙偏小,并對此提出了改進措施,為渦噴發動機冷卻氣流故障的排除提供參考。

關鍵詞:卸荷腔;壓力;封嚴殼體;配合間隙

Keywords:unloading chamber;pressure;sealed shell;clearance

1 基本情況

渦噴發動機工作時,由于每級壓氣機轉子的進口與出口的壓力差作用,使壓氣機轉子中軸承承受較大的向前軸向力。為了減少中軸承的受力,降低其磨損,保證發動機正常工作,在發動機上采取了以下措施:一是通過聯軸器,平衡一部分壓氣機和渦輪轉子的軸向力,使其傳至滾珠軸承的軸向力減小;二是將低壓壓氣機轉子的軸向力設計成向后的(即低壓渦輪轉子向后的軸向力大于低壓壓氣機轉子向前的軸向力),由于低壓轉子的軸向力是通過高壓轉子傳至中軸承的,而高壓轉子的軸向力是向前的,因此高低壓轉子的軸向力又被平衡掉一部分,再一次減小了中軸承的軸向力;三是設置卸荷腔,使高壓轉子受到一個向后的軸向力,使中軸承所承受的軸向力減少到較小的數值。

某型渦噴發動機在進行工廠試車時,進入最大狀態,調整壓氣機后卸荷腔壓力時,發現通過更換卸荷腔隔板無法調整卸荷腔的壓力,同時,卸荷腔的壓氣大于工藝規定。

2 結構分析

2.1 冷卻氣路走勢

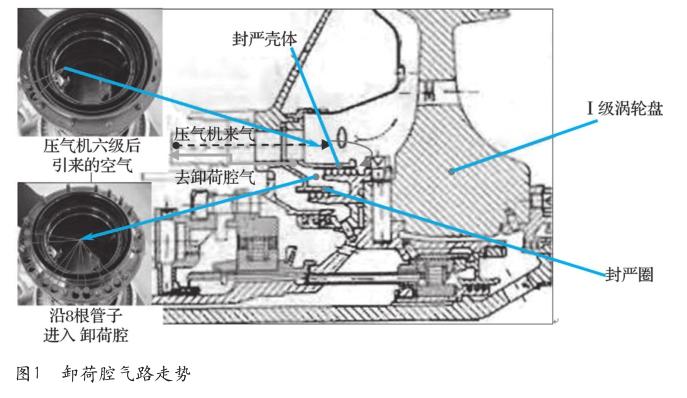

某型渦噴發動機渦輪冷卻氣路分成三路。第一路引自燃燒室火焰筒外部,用于Ⅰ級導向器葉片、Ⅱ級導向器葉片和Ⅰ級渦輪外環的冷卻;第二路引自壓氣機第六級后兩個空氣管,用于冷卻渦輪葉片榫頭和渦輪盤;第三路引自壓氣機三級后面內軸的內腔,用于防止后中介軸承過熱和減少渦輪盤向滑油傳熱。其中,卸荷腔的空氣來自第二路冷卻空氣,由壓氣機第六級通過兩個管子引入,經過封嚴圈進入空腔,通過封嚴殼體前面的銑槽沿8根管子進入卸荷腔,然后排入大氣,如圖1所示。

2.2 卸荷腔減荷原理

卸荷腔減荷的實質就是改變氣體力的傳遞路線,即作用在轉子上的氣體力原本需經中軸承傳到機匣上,經減荷后變為直接作用在機匣上。轉子減少的向前的軸向力等于靜子上增加的向前的軸向力,因此,發動機總軸向力不變,而中軸承受力減小,使其工作條件得到較大改善。

2.3 篦齒封氣原理

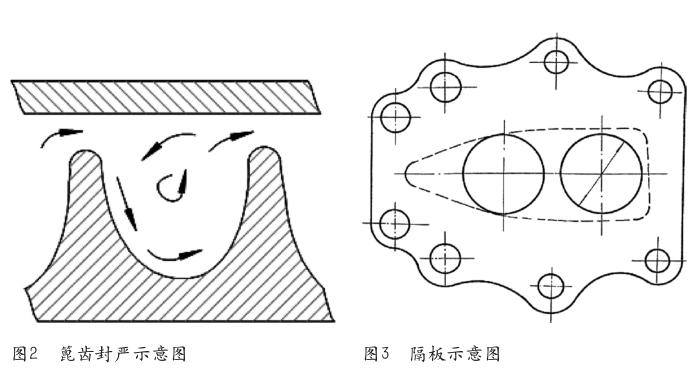

篦齒封嚴裝置是通過減小漏氣處兩端的氣壓差來減少漏氣損失的,其工作原理如圖2所示。

當空氣流過一道篦齒進入兩篦齒之間的空腔中時,體積會突然膨脹,產生漩渦,從而使這股氣流的能量有所損失,壓力降低。空氣流過每道篦齒都是如此,氣壓會逐步降低。因此,各篦齒相鄰兩空腔的壓力差減小了,漏氣量也隨之減少。可以看出:第一,篦齒式封嚴裝置只能減小漏氣,而不能防止漏氣;第二,在篦齒式封嚴裝置前后一定的壓力差條件下,隨著篦齒數目的增多,相鄰兩空腔的壓力差減小,因而漏氣量減小,所以常采用多道篦齒封嚴裝置。但是,對于一定尺寸的封嚴裝置,有一個最佳齒數。齒數如果過多,由于空腔過小,節流效果就會變差,漏氣量反而增大。

2.4 卸荷腔壓力的調整

發動機工作時,第六級壓氣機后的部分壓縮空氣會從六級輪盤上兩層篦齒封氣裝置漏至卸荷腔,使腔內有一定余壓。卸荷腔內的壓力形成了中軸承和前中介軸承封嚴漲圈的高壓面,提高了封油效果。但是,卸荷腔內的壓力如果過大,就會使卸荷作用減弱。為了使卸荷腔內的壓力既能有效地封油又能很好地減荷,就在減荷腔右邊通氣管(順航向看)外端裝有調壓板(見圖3),隔板上的通氣孔直徑根據需要調整。發動機在臺架試車中最大狀態時,會在卸荷腔左邊(順航向看)通氣管處測量壓力,并在卸荷腔的右邊通氣管出口處通過更換不同孔徑隔板的方式,將卸荷腔內的氣體壓力調整至表壓0.049~0.088MPa,外場使用不得任意更換。

3 原因分析

由對卸荷腔工作原理的分析可知,造成卸荷腔壓力超規定的原因,一是高壓渦輪篦齒異常磨損,冷卻空氣泄漏量變大;二是封嚴殼體橢圓度超過規定,局部漏氣量偏大,出現卸荷腔壓力偏大;三是隔板的漏氣孔直徑偏大,漏氣量偏大;四是封嚴殼體銅層脫落,高壓渦輪篦齒與封嚴殼體的間隙超過規定,出現空氣泄漏量增大,卸荷腔壓力超規定。

4 故障排除

4.1 故障排查

對照上述原因分析,對可能原因逐一進行排查:

1)檢查高壓渦輪篦齒,無異常磨損,封嚴殼體無銅層脫落;

2)封嚴殼體橢圓度符合要求;

3)檢查隔板漏氣孔直徑,在尺寸下限;

4)檢查封嚴殼體銅層,未脫落;

5)檢查封嚴殼體與高壓渦輪篦齒的配合間隙,為1.07mm(規定間隙為0.98~1.06mm),超過規定值。

4.2 排故措施

針對故障排查結果,對封嚴殼體重新鍍銅,再對鍍銅層進行車削,將封嚴殼體與高壓渦輪篦齒之間的配合間隙控制在0.98~1.0mm之間,同時保證橢圓度符合要求。

發動機重新試車,故障排除。

5 結束語

這是一起試車過程中卸荷腔壓力偏大的故障。卸荷腔壓力偏大的原因是在上調高壓渦輪導向器面積時,高壓轉子轉速上升,壓氣機六級后的壓縮空氣的壓力隨之增加,導致卸荷腔內的漏氣量增大,使卸荷腔內的壓力上升超過工藝規定。為了預防此類故障,在發動機修理中應加強對參數的系統性考慮,避免出現為了保證某個參數合格而導致其他相關參數不合格的情況。

通過對本次故障的分析,認識到影響卸荷腔壓力的除了隔板通氣孔直徑這一顯性因素,還有封嚴殼體間配合間隙漏氣量和高壓部位氣體來源部分的壓力值這兩個隱性因素。相信隨著對同類故障的進一步統計分析,此類問題將得到有效解決。

作者簡介

夏海波,工程師,主要從事渦噴發動機分解裝配技術工作。