以裝配周期為牽引的某型發動機脈動式修理作業研究

代德智 盧斯偉 廖鵬

摘要:為了有效保障發動機的修理質量和周期,某修理工廠對基于裝配周期的某型發動機脈動式修理作業進行研究。以發動機裝配周期為起點,對各個部件修理成套周期進行逆向計算,并按產品特點和現場條件對各工序間節拍對進行重新定義,更新各部件各個工序的修理周期,從而對各個修理節拍的產能進行靈活控制,最終達到修理周期的動態控制。實踐證明,該廠在現有生產模式下進行上述應用是可行的和有效的。

關鍵詞:脈動式修理;修理周期;動態控制

Keywords:pulsating repair;repair cycle;dynamic control

1 脈動式修理的研究背景

“脈動裝備線”的實踐應用起源于汽車行業,隨著技術的融合,脈動裝備技術成為飛機制造行業中大量采用的生產作業模式,尤其在飛機整機裝配中得到了廣泛應用,如波音公司的717、737、757、787等系列產品的裝配生產線、洛馬公司的F-35產品裝配生產線、阿古斯特維斯特蘭公司W159武裝直升機的裝配生產線等。伴隨著飛機整機脈動式裝配技術的成熟,該技術逐步向飛機各子部件的裝配擴散發展,如波音C-17運輸機上發動機懸架部件的組裝、空客A350機身蒙皮壁板的組裝等[1]。圖1所示為波音787飛機總裝生產線,按飛機的不同部位將總裝生產線分為5個工位:零號工作區、一號工作區、二號工作區、三號工作區和四號工作區,圖中一個飛機的所在位就是一個工作區,其中零號工作區為預裝配區域,主要負責機翼運動部件的裝配和部件的功能測試。

目前,國內學者已對飛機制造過程的總體裝配技術進行了相關研究。例如,王曉婷[2]等基于信息化手段,以飛機總裝過程中脈動生產線的信息化管理系統功能集成為目標,將從產品設計到零件加工再到產品裝配過程中的信息流和物流狀態信息作為框架,對生產現場管理、作業計劃的協同、裝配過程的集件、庫方管理、工時管理、質量管理進行了詳細的說明。李西林[3]等從整機裝配出發,分析了國內外幾種典型總裝生產線的應用情況,對實現飛機總裝過程中的數字化生產線所涉及的對接技術、數字化監測手段、物料配送技術、集成平臺技術等進行了詳細的說明,從系統研制的角度為中國飛機制造過程的脈動生產線提供了方向,闡明了上述技術在飛機整機裝配過程中的具體應用方法。

2 國內外應用情況

目前,國內外對飛機發動機制造過程的脈動裝配研究報道較少,中國航發南方裝配中心的脈動線正處于起步狀態。本文以某修理廠所修的某型發動機為研究載體,對該型發動機的脈動式修理作業進行研究。

相比于發動機制造行業,發動機維修過程工藝復雜,各工序之間的作業流水相互穿插,出現異常情況時,不僅需要排查修理工序是否正確,還需要分析產品本身的制造缺陷和壽命問題等。對發動機修理廠而言,工作的中心是發動機產品的修理,未能有效覆蓋各零部件的制造。通常情況下,當重要零件出現故障時,首先是通過維修方式進行修理,當維修不能恢復重要零件性能時,將通過串用其他臺次發動機的零件進行零件的集件成套,在串用其他發動機零件的技術條件下仍無法滿足成套要求時才會啟用新品零件。使用新品零件將帶來更高的修理成本,與此同時,對新品零件的數量控制將加大庫房管理難度。受限于發動機修理廠修理流程的局限性和工藝的復雜性,與發動機制造行業相比,發動機維修過程的修理周期管控難度更大。

3 某修理廠應用情況

某修理廠的實際作業中,部件產品的維修模式大致為:部件分解→部件清洗→部件故檢→部件修理→部件裝配→部件試驗,在完成上述步驟之后,各部件將被送至總體裝配工位進行發動機的總體裝配。

在以前的管理模式中,基于傳統的集中化作業模式,現場分為:分解清洗故檢、修理裝配實驗兩個大工位,產品流和信息流集中且不夠清晰,周期管理不夠精細,現場作業過程中經常出現部分人員工作不飽和情況,以及一個人從事較長流程的作業情況,這些都不利于對各階段周期的控制。

通過對過去作業模式的分析發現,在各部件的維修過程中,部件分解、清洗、故檢、裝配、實驗的修理周期是可量化的標準周期,需要根據部件的故障情況制定不同的維修方案,而不同的維修方案將導致部件不同的修理周期,因此單臺發動機的修理周期將在部件故檢完成之后確定。在這種特殊的行業背景下,如果按原臺部件進行裝配,總體裝配周期將難以統一。以往的管理模式由于未能有效通過信息化手段細化各階段作業情況,更多的是以總體裝配線“不停歇”為原則進行各部件的裝配倒逼,這其中雖能滿足階段性的發動機的成套計劃,但是未能精確掌握每一臺發動機的成套計劃。

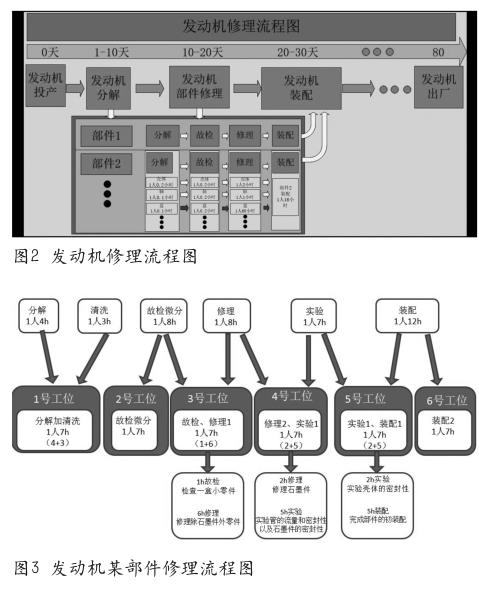

為此,在基于現場資源的前提下,決定采用三級周期管控方式:發動機入場時,由總生產部給出發動機維修的總周期;任務下發到各分廠之后,各生產線線長按周期管控將不同臺次的發動機的部件維修任務下發到各個班組;各個班組長根據自身小組的產品特點,將部件各個維修階段的維修任務分發給不同的工作者(見圖2),通過發動機總體裝配時間要求倒逼各個部件的維修周期,根據實際現場人力實現各維修階段的動態管理,通過動態匹配部件修理過程的周期實現了發動機總體裝配的協調和統一。

以發動機某部件維修為實例進行說明:對各工序時間進行嚴格劃分(見圖3),發現各工序作業時間存在不一致情況,通過人力配置難以達到協同與統一,為此開發結構化和數字化工藝,通過結構化的工藝對該部件各工序作業內容進行細分,基于現場作業情況得到該部件的修理節拍(修理工序節拍為多臺修理周期統計后的經驗值),各節拍之間通過結構化的工藝實現工序之間、各修理節拍之間數據流的傳遞。

為了達到上述管理效果,實現以裝配周期為牽引的脈動式修理作業模式,從系統上集合生產作業計劃、現場質量管理、質量跟蹤、物料管理、工時管理等現場相關流程,通過信息化數字化復現現場流程,從基礎數據、工藝技術、現場生產三個維度進行系統的構建。

3.1 建立以產品零件BOM和工藝資源BOM為基礎的底層模板

在現場的維修過程中,工序與工序之間傳遞信息的載體為現場維修的零件,對維修零件中涉及的數量、無損檢查方式、必換件、壽命、材質、有無實物件號等屬性一一識別并建立完善信息,同時對現場工藝中所涉及的專用工裝、通用工裝、計量儀表、輔材、設備等工藝消耗類物品按其管理屬性進行設置,如表1所示,對工藝消耗類物品建立數據表,并在具體操作步驟中對涉及的工藝消耗類物品的消耗量的定義進行量化。從標準化的角度設置各個零件BOM和工藝資源BOM,有效避免了因標準化問題導致的工藝內容、生產管理的返工問題。

3.2 建立基礎的工藝管理系統

在發動機維修過程中,工藝規程將維修步驟的具體操作內容進行標準化描述。隨著技術的更新,往往需要對工藝中的技術內容及時進行更改,與此同時需及時更改工裝、物料、輔材等基礎數據以保證工藝的準確性,此外還將出現對工藝規程中文本內容的標準化格式進行更新等技術工作。為此某廠以TC系統為基礎,利用上述零件BOM和工藝資源BOM建立基于工藝技術的資源庫,并對工藝中每一個工序的時間、工藝消耗類物品的消耗量等,從時間、數量或質量等方面進行額定標記,真正做到對技術標準、工裝輔材消耗、工時定額、基礎物料等基礎數據的單元化管理,增強了現場作業中的工藝內容、技術狀態、庫房消耗等的一致性。

3.3 建立以MES的核心生產管理系統

在MES生產系統中,根據技術狀態的不同,對不同令號發動機生成相關技術狀態的電子化交互手冊,通過MES系統的生產管理模塊將各個作業任務下發至對應操作人員,并且基于結構化工藝在MES系統中從多維度展示現場的作業狀態,如生產進度、計劃管理、計劃系統、零件的集件檢查等,有效地對生產現場進行可視化展示。通過基礎數據規范技術流程,標準的技術流程推進生產的良性循環模式,基于基礎Bom數據和技術流程的規范管理,為各個生產各環節的脈動作業提供堅實的基礎。

4 結束語

本文結合飛機發動機總裝脈動式作業特點,建立了一套基于飛機發動機維修的生產管理系統,有效的實現技術與生產的無縫連接,將現場生產涉及的計劃管控、計劃協調、作業看板、物資配送等各生產所覆蓋的領域進行系統的統一管理,修理過程的可視化有效地為生產管理提供了所需數據,同時為修理過程技術數據如尺寸類、流量類等關鍵數據建立數據庫。現場實踐證明,該應用取得了不錯的效果,為生產管理和技術管理提供了堅實的數據保證。

參考文獻

[1]李金龍,杜寶瑞,王碧玲,等.脈動裝配生產線的應用與發展[J].航空制造技術,2013(17):58-60.

[2]王曉停,吳凌俊,吳薇薇.飛機總裝脈動生產線信息化管理研究[J].科技廣場,2016(5):20-23.

[3]李西寧,支劭偉,蔣博,王守川.飛機總裝數字化脈動生產線技術[J].航空制造技術,2016(10):48-50.