某型飛機舵機回中時間超差的故障分析

安卓玉 雷春牛 孫亞南 胡偉紅 宋悅

摘要:某型飛機在舵機檢修過程中出現回中時間測試超差的故障,重新調整回中機構的中立位置,故障仍未得到徹底解決。通過分析舵機回中機構的裝配過程和工作原理及它們之間的相互關系,確定了故障排查思路和故障產生的根源,提出了故障處理的措施和方法,為后續類似舵機故障的分析提供參考。

關鍵詞:回中時間;中位鎖閥;回中彈簧組件;內螺帽

Keywords:returning time;locking valve of neutral position;subassembly of returning spring;inside nut

0 引言

21世紀以來,隨著航空航天技術的不斷發展,飛行器的安全性有了明顯的提高,但飛行器安全事故仍層出不窮[1]。據Planecrashinfo.com網站統計,機械部件故障是導致飛行器安全事故的重要因素之一,占比高于20%,僅次于飛行員人為失誤。飛行器的動力傳動系統中存在大量齒輪、軸、軸承、葉片等關鍵機械部件,一方面,這些關鍵部件直接影響飛行器子系統甚至飛行器整體的性能,另一方面,這些關鍵零部件長期運行于高溫、高速、重載荷、大擾動和強沖擊的復雜頻變工況中,不可避免地出現性能退化而引發各類故障。為了保障飛行器的飛行安全,必須重視零部件級的故障診斷。本文針對某型飛機舵機回中時間超差問題,結合回中機構工作原理,采用故障樹分析方法對故障進行詳細的層次分析與排除,最終將故障原因定位為內螺帽厚度尺寸偏小。

1 故障現象

為了保障飛機飛行安全,需要對其進行運行狀態檢測。某次飛行任務前,一架某型飛機在PBIT(飛行前自檢測)過程中,飛控系統報“ELDW”故障代碼,故障名稱為“左平尾主舵機故障”,因此將此臺舵機返廠檢修。

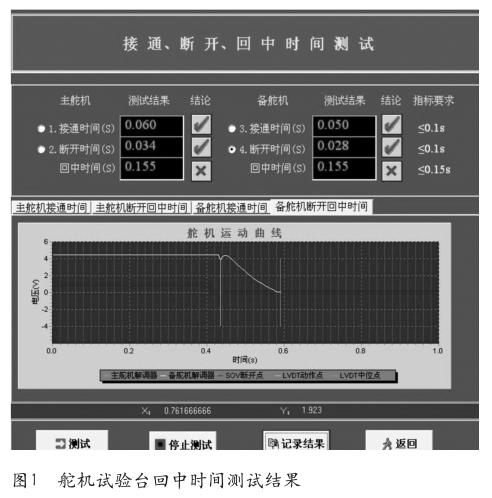

在舵機試驗臺上復測發現回中時間超差,如圖1所示。測試表明舵機從電磁閥斷開到回到中立位置所用時間超過了規定的0.15s回中時間,將無法保證當飛控系統不工作或舵機發生二次故障后的飛行安全。

2 回中機構工作原理

該型舵機是自監控型主/備式液壓余度舵機,是一種兩余度電液位置伺服控制裝置。該舵機是某型飛機飛控系統的配套部件,用于飛控系統的縱橫向通道。其中,縱向通道用兩臺平尾舵機操縱兩臺縱向助力器分油活門,并通過這兩臺助力器操縱左右兩邊的升降舵;橫向通道采用兩臺副翼舵機分別操縱兩臺橫向助力器分油活門,進而操縱飛機的左右兩邊副翼。該舵機是故障/工作式余度舵機,可檢測出整個伺服系統回路內的各類故障,并實現一次故障后不降性能繼續工作,二次故障后安全(即通過操縱從液壓助力器將飛機相應舵面拉回到中位的性能)。在飛控系統不工作或二次故障后,舵機活塞輸出桿均被鎖在中立位置,為飛機操縱系統提供堅固支點,不影響駕駛員通過助力器操縱飛機舵面,舵機正常工作時駕駛員仍然可以參與操縱飛機舵面。在飛控系統工作時,舵機受控于系統的指令信號,輸出桿做相應的運動以隨動指令信號,進而通過助力器推動飛機相應翼面實現預定的飛行。

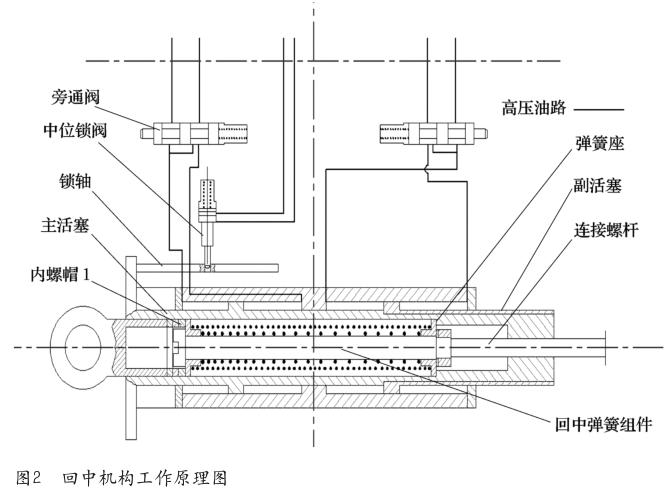

舵機中一個系統發生故障后,切斷故障系統,這時如另一個系統又發生故障,兩個旁通閥將各自的活塞(主活塞、副活塞)旁通成浮動狀態,回中彈簧組件克服摩擦力和負載力,將舵機輸出桿迅速拉到舵機中位,并由微動電門將對應的電磁閥線圈斷電,從而關閉輸入舵機工作中的高壓油源,中位鎖閥失去高壓油源的供油,在壓縮彈簧的作用下,鎖閥閥芯移動,將舵機輸出桿牢固地鎖在舵機中位,如圖2所示。

3 故障定位分析

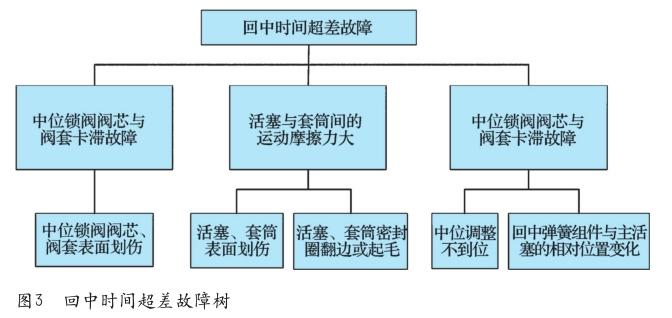

故障樹分析法是描述對象結構、功能和關系的一種定性因果模型,體現了故障傳播的層次性以及子節點與父節點之間的因果關系[2]。結合故障樹分析法和上述舵機工作原理建立故障樹,頂事件為“回中時間超差故障”,底事件分別為“中位鎖閥閥芯、閥套表面劃傷”“中位調整不到位”“回中彈簧組件與主活塞的相對位置變化”“活塞、套筒表面劃傷”“活塞、套筒密封圈翻邊或起毛”,如圖3所示,并對其逐一進行分析。

3.1 中位鎖閥閥芯與閥套卡滯故障定位分析

依據回中機構工作原理,初步假設導致回中時間超差的可能原因為:中位鎖閥閥芯在運動過程中,閥芯與閥套之間卡滯,導致閥芯不能及時下鎖。分解中位鎖閥閥芯,使閥芯在閥套里來回移動,確有卡滯現象;繼續分解鎖軸,使閥芯單獨在閥套里運動,可以均勻滑動且無滯澀現象,說明此故障并非閥芯與閥套之間的卡滯所引起。此外,在顯微鏡下觀察中位鎖閥閥芯、閥套表面的質量,均無劃傷現象。故排除回中時間超差故障由中位鎖閥閥芯、閥套表面劃傷引起的可能性。

3.2 活塞與套筒間運動摩擦力大故障定位分析

現有修理工藝中,遇到回中時間超差故障時,常采用研磨拋光活塞、套筒工作表面或更換其密封圈來排除故障,主要是針對下面的兩種故障原因。

1)活塞、套筒表面劃傷

針對可能存在的活塞、套筒表面劃傷問題,分解各活塞與套筒并在顯微鏡下觀察,未發現其工作表面存在嚴重壓坑、腐蝕和手指甲能感覺到的劃傷痕跡,利用粗糙度輪廓測量儀測量活塞與套筒的工作表面,粗糙度優于設計要求,符合工藝要求。故排除了因活塞、套筒表面劃傷使摩擦力增大導致的回中時間超差的可能性。

2)活塞、套筒密封圈翻邊或起毛

分解各活塞、套筒的密封圈并在顯微鏡下觀察,所有密封圈均無翻邊或起毛現象,各活塞、套筒的密封圈質量完好,不會使活塞、套筒之間的摩擦力增大而造成回中時間超差。因而排除了活塞、套筒密封圈翻邊或者起毛導致的回中時間超差的可能性。

3.3 中位鎖閥閥芯與鎖軸卡滯故障定位分析

既然閥芯運動卡滯不是由閥芯與閥套之間的相互卡滯引起,根據故障樹分析結果,回中時間超差可能是由閥芯和鎖軸之間的相互卡滯所導致,因為閥芯在舵機里只與閥套和鎖軸有相互卡滯的可能。造成中位鎖閥閥芯與鎖軸卡滯故障的原因有下面兩種。

1)中位調整不到位

重新調整中位使閥芯與鎖軸的卡滯現象消失,在試驗臺上測試,第一次測試時回中時間合格,之后再進行第二次測試,回中時間超差。為消除測試過程中出現的偶然性因素,進行了多次重復試驗,測試結果始終超差,故障再次出現。因此得出故障并非由中位調整不到位引起。

2)回中彈簧組件與主活塞的相對位置變化

上述試驗中故障復現,因此重新分解閥芯,閥芯運動再次出現卡滯現象,依然是閥芯與鎖軸之間有摩擦導致卡滯。在已經重新調好中位的情況下再次卡滯,說明主活塞的中立位置在運動后發生變化,因為主活塞與回中彈簧組件組成的整體決定了舵機的中位(所涉及螺釘、螺母均固緊),故存在這種可能:回中彈簧組件與主活塞的軸向相對位置在運動過程中發生變化導致回中時間超差。

為驗證上述假設,在從主活塞分解回中彈簧組件的過程中給連接螺桿尾端施加一個來回的軸向力,發現回中彈簧組件在主活塞中可以輕微軸向運動。其中內螺帽1處于固緊狀態,說明此時相對位置的變化是由于回中彈簧組件與內螺帽1沒有軸向貼緊所致。根據上述分析,導致回中時間超差的原因可能有兩個,一是內螺帽厚度偏小;二是回中彈簧組件的兩個彈簧座之間的距離小于指標值。測量內螺帽1的厚度、彈簧座之間的距離,發現彈簧座之間的距離尺寸符合工藝要求,因此將內螺帽1更換為尺寸較厚的后再次裝配進行試驗,觀察發現回中彈簧組件在主活塞內不再有軸向移動,重調中位后上臺試驗,回中時間經多次測試均合格,確定故障已排除。

在以上故障定位分析中,將回中機構的工作原理與故障樹分析方法相結合,通過層次分解的方法確定了可能存在的故障原因,經過逐一排除后最終定位在內螺帽1上。故障原因是內螺帽1的厚度偏小,導致回中彈簧組件與主活塞的軸向相對位置在舵機工作時發生變化,進而導致鎖閥閥芯與鎖軸卡滯,造成回中時間超差。

4 結論

回中時間超差是此型舵機常見故障,一直沒有有效的排故方法。以往采用的通過研磨拋光活塞、套筒工作表面或者更換密封圈的方法排故過程耗時、費力且效果不夠理想。本文通過對回中機構的工作原理進行分析,并采用故障樹分析的方法梳理出了故障處理思路和解決方法,方向性強,排故效率更高,可為后續該型舵機類似故障的處理提供理論支持和經驗借鑒。

參考文獻

[1]上海航空測控技術研究所. 航空故障診斷與健康管理技術[M]. 北京:航空工業出版社,2013.

[2]柳煬. 基于故障樹分析的水泵水輪機故障診斷方法研究及應用[D].武漢:華中科技大學,2019.