某型飛機綜合告警系統深度修理工藝技術研究

李春峰 遲福海 李寶清 李涵凝

摘要:對某型飛機綜合告警系統的系統功能、電路功能和元器件功能進行深入分析和研究。從典型故障著手,分析故障機理,診斷、定位產生故障的主要部件,制定技術方案。采用實物測繪、原理仿真和試驗等技術手段,繪制了裝配圖、原理圖、板位圖、元器件明細表等,深入剖析振蕩塊的原理和結構,研究核心部件的深度修理工藝技術,通過常規試驗、高低溫試驗、振動試驗、耐久性試驗、試裝驗證和裝機驗證等進行試驗驗證。

關鍵詞:綜合告警系統;主警告;主注意;振蕩塊

Keywords: integrated warning system;master warning;master attention;oscillating block

0 引言

某型飛機綜合告警系統在使用維護中多次出現告警燈不閃亮、只亮不閃等故障,定位為振蕩塊損壞。由于振蕩塊技術資料匱乏和采購困難,迫切需要對原件進行修復,以提升器件的修復率,并解決修理過程中的器材采購難等問題。因此,針對該型綜合告警系統典型故障,從功能特性和產品特點入手,采用測繪仿真試驗技術,對產品深度分解修理工藝技術進行了研究。

1 某型綜合告警系統功能分析

1.1 系統功能

某型飛機綜合告警系統包括控制盒和顯示器,與飛機各種告警傳感器配合工作,對飛機的動力、燃油、液壓、火控、導航及儀表等各大系統的27處重要部件進行監控報警。

按告警信號的重要程度,告警級別分為警告1級、警告2級、注意1級、注意2級和提示級,以主燈告警、音響告警和方字告警等方式以及設定的邏輯進行告警。當飛機上任一路或同時幾路信號輸入告警器時,因告警級別而異,將有聲、光(指安裝在儀表板上的主燈)或文字(指顯示盒內被照亮的文字或在儀表板燃亮的“火警”燈)或其三者的某種組合進行告警;除“高度”外各路信號均能被復位,即當按壓主燈上復位按鈕后,相應的聲、光告警同時消失,但不應影響文字告警和后續告警的再入。當告警信號消失后,相應的所有聲、光、文字均自行消失。

1.2 電路功能

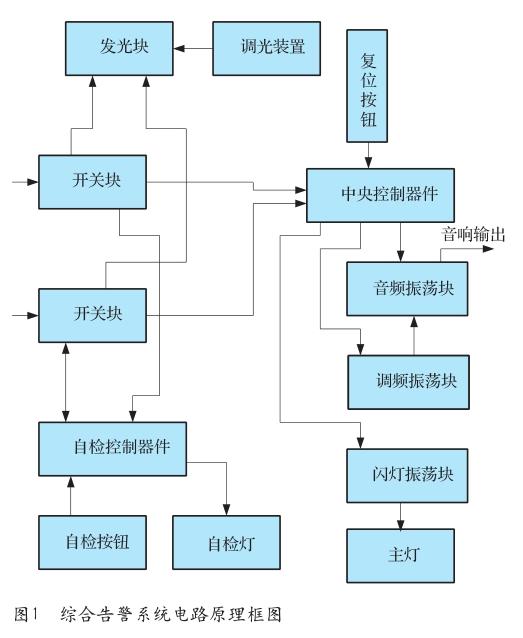

1)告警和自檢信號電路

某型飛機綜合告警系統電路原理框圖如圖1所示。告警信號或自檢信號進入開關塊后分為三路:一路驅動顯示盒中的發光塊,實現文字顯示;一路進入中央控制器件,由這些器件形成對音響、主燈的不同控制,實現各種邏輯的聲、光告警;第三路進入自檢控制器件,當“自檢”按鈕被按下,自檢控制器件產生對開關塊的自檢信號進行自檢,同時采集各“工作正常”信號集中處理。如果各開關塊的“工作正常”信號均有效,則發出一個信號以驅動表示“工作正常”的自檢燈。

2)復位電路

復位按鈕通過作用于中央控制器件,實現聲、光告警的復位。

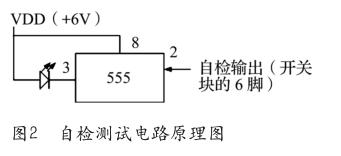

3)自檢測電路

由555集成塊接成的電壓比較器構成了告警器的自檢測試電路,如圖2所示,所有開關塊的自檢輸出6腳均接至555集成塊的2腳。自檢時,當所有開關塊的自檢輸出均有效(高電平有效)即當555集成塊的2腳大于(1/3)VDD為2V時,555集成塊的3腳將輸出一低電平,自檢燈點亮。當任何一路開關塊的輸出無效(低電平)時,555集成塊的2腳將被置為低電平,555集成塊的3腳輸出高電平,自檢燈不亮,從而及時發現告警器的故障情況。

4)調光電路

調光電路由兩個對稱的可調穩壓源組成。用電位器控制三極管基極電壓,使三極管處于不同的放大狀態以改變發光塊兩端電壓,從而實現顯示盒的無級調光。雙聯電位器能使正控與負控兩組不同性質的調光電路對發光塊同步調光。

1.3 主要元器件功能

1)振蕩塊功能

電路中振蕩塊的功能是產生音響頻率、調制頻率或閃燈頻率并驅動相應的音響設備和主燈。振蕩頻率的不同緣于塊內外某些阻容值的不同。

2)開關塊功能

開關塊的功能有:傳遞告警信號(正控或負控)以驅動發光塊;輸出一個可復位的電壓以控制中央控制器件;輸出一個“工作正常”信號至自檢控制器件。

2 某型飛機綜合告警系統特點分析

2.1 結構特點

為提高可靠性和工藝性,該型飛機綜合告警系統采用了模塊式結構設計。對眾多信號的處理采用了兩種厚膜塊:振蕩塊和可復位的開關塊。全套電路制作在8塊印制電路板上,按功能分為5種:顯示板、調光板、正控板、負控板和振蕩板。元器件雖多但品種相對較少,具有很好的元器件互換性和組件互換性。

控制盒印制電路板采用了導軌式插件上加壓板的結構,堅固而簡明,維護性好,顯示盒采用主體框架式結構,安全合理。后罩切角式安裝形式使之更緊湊小巧。顯示盒上的字幕與發光塊采用了貼近式安裝,使文字告警更加清晰而無斜視暗影。

2.2 電路特點

該型飛機綜合告警系統電路具有如下特點:電平信號直接驅動,無信號即無告警,抗干擾能力強;具有可復位的信號輸出且不影響后續告警的再入;具有同步對稱、連續可調的輸出;自檢覆蓋面大,可完全滿足機上或外場的自檢要求。

2.3 典型故障特點

該型飛機綜合告警系統典型故障診斷分為外場故障診斷和內場故障診斷。外場故障診斷采取機上自檢的方式,內場故障診斷通過綜合告警器試驗器進行。統計分析表明,在下列典型故障即“自檢時所有的聲、光、文字告警全無”“自檢時所有的正控或負控文字告警無,其他正常”“自檢時個別文字告警無,其他正常”“自檢時所有的聲、光告警無,自檢燈不亮,其余文字告警正常”“自檢時自檢燈不亮,其他正常”“自檢時主燈不亮或只亮不閃,其他正常”和“自檢時無音響或音響無調制” 中,由振蕩塊引起的故障是主導因素。

3 深度修理工藝技術研究

3.1 振蕩塊的拆分

振蕩塊采用焊接方式將殼體與底板焊接為一體,拆分時應使用936焊臺,將烙鐵頭放置在殼體與底板結合處,以適宜的溫度融化并吸除焊料。不宜長時間持續加溫,以免振蕩塊過熱造成次生故障。

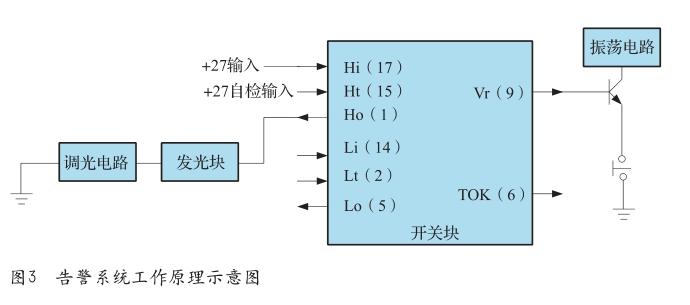

3.2 系統工作原理分析

以正控信號為例(如圖3所示)加以說明。當27V告警信號進入開關塊的17腳后分為二路輸出,一路從1腳輸出,驅動顯示盒中的發光塊,實現文字顯示,該回路串聯了公共的調光電路,以實現對發光塊的無級調光;另一路從9腳輸出,使三極管導通,該三極管控制了相應的振蕩器件的接地端,使這些振蕩器件工作,形成對音響、主燈的不同控制,實現各種邏輯的聲、光告警。

當按壓復位按鈕后,即使開關塊9腳的輸出電流瞬間中斷一下,由于該開關塊的9腳為一可復位輸出,該腳電壓將會消失(源于開關塊的復位功能),該腳輸出控制的三極管截止,切斷振蕩電路的接地線,相應的主燈及音響消失。此時并不改變開關塊的1腳輸出狀態。

3.3 振蕩塊線路測繪、原理分析與仿真

對拆分的振蕩塊進行實物測繪,形成裝配圖、原理圖、板位圖、元器件明細表等,原理如圖4所示,仿真圖如圖5所示。

T1、T2、C1、C2、R1、R2、R3及外接的電阻RX1構成多諧振蕩器。上電后,T1、T2的發射結正向偏置,C1、C2充電。由于T1、T2電路參數差異,T1較早進入飽和狀態,而此時C2已經積累部分電荷,由于電容器電壓不能突變,在T1集電極輸出電壓和C2電壓疊加下,T2發射結反偏,T2截止。C2開始放電。

當C2“+”端電壓達到某個值使得T2發射結正偏時,T2快速進入飽和狀態,此時C1已經積累足夠電荷,在T2集電極電壓和C1電壓疊加下,T1發射結反偏,進入截止狀態。而后C2開始充電,C1開始放電。

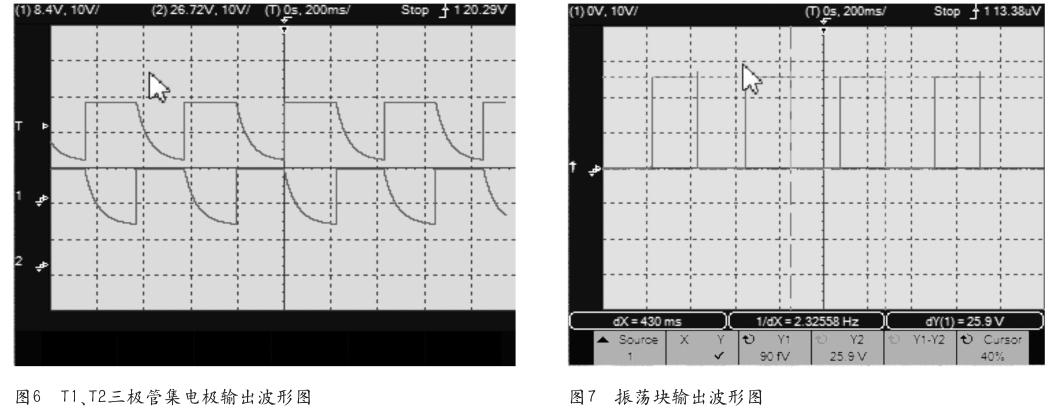

當C1“+”端電壓達到某個值使得T1發射結正偏時,T1快速進入飽和狀態,又使得T2截止。此后,T1、T2輪流進入飽和狀態。T1、T2三極管集電極輸出波形如圖6所示。

當T2進入飽和狀態時,T3也處于飽和狀態,T4將功率放大后輸出,在輸出端得到高電壓。當T2截止時,T3、T4截止。這樣在輸出端就得到脈沖電壓,驅動告警燈閃亮。振蕩塊輸出波形如圖7所示。

3.4 振蕩塊封裝工藝

振蕩塊性能檢測合格后,先對元器件作清潔處理,然后用南大705硅橡膠對電子元器件表面進行封灌。濕度60%時,室溫24h固化深度可達3mm,室溫下放置時間越長粘合效果越好。硅橡膠固化后,將殼體(內表面有聚氯乙烯膜)安放到底板上,用焊錫絲S-Sn60PbSbA對殼體與底板銜接處進行焊接,保證焊接牢靠,無漏氣點。最后將殼體上的通氣孔焊接上,完全冷卻后,在焊接處用綠色聚氨酯磁漆TS70-60進行補漆處理。

4 深度修理工藝技術的試驗驗證

4.1 振蕩塊性能檢測

對封裝后的振蕩塊進行氣密性試驗,合格后再模擬振蕩塊實際工作狀態,對振蕩塊驅動主警告燈閃爍頻率、振蕩塊驅動主注意燈閃爍頻率和絕緣電阻等主要技術性能進行檢查。

4.2 振蕩塊環境試驗

模擬振蕩塊實際工作狀態,進行高低溫試驗、振動試驗和耐久性試驗。

4.3 綜合告警系統試驗

將深度修理合格的HM22和HM23振蕩塊安裝到產品上,進行自檢、單路告警和告警復位等性能試驗,均符合修理技術標準的要求。

4.4 飛機系統聯調聯試

將產品裝配在飛機上,對飛機的動力、燃油、液壓、火控、導航及儀表等各大系統進行聯調聯試,性能均符合修理技術標準的要求。

5 結束語

該產品交付后,已使用近150飛行小時,總體性能良好,未發生故障。因此,為解決振蕩塊技術資料匱乏和采購困難等實際存在的問題,有針對性地開展修理工藝技術研究,對提高產品修復效率、縮短修理周期具有現實意義。同時,提高了維修廠的修理工藝水平,形成了核心修理能力,能有效保障航空裝備的持續適航。

參考文獻

[1] 馮騏. JL8型教練機電氣與儀表設備[Z]. 第1版.南昌飛機制造公司,1998.

[2] 葉樹強.綜合告警器使用維護說明書[Z].南昌飛機制造公司,1998.

作者簡介

李春峰,高級工程師,主要從事飛機修理技術管理和飛機航電系統修理技術研究。

遲福海,工程師,主要從事飛機電氣系統修理技術研究。

李寶清,工程師,主要從事飛機特設維護和設備管理技術研究。

李涵凝,工程師,主要從事飛機修理技術管理和科技情報工作。