某型航空發動機壓氣機轉子葉片榫頭膠體智能化涂覆設備研制及應用

摘要:以某型航空發動機高壓壓氣機葉片和風扇轉子葉片為研究對象,對其葉片榫頭膠體涂覆智能化改造方案進行研究。借助3D打印技術完成機械手快換夾具的設計,通過視覺識別系統識別葉片種類和涂膠程序的對應關系,針對涂覆膠體的特性制定特定伺服供膠系統方案,通過系統綜合集成實現了該型航空發動機壓氣機轉子所有葉片榫頭膠體涂覆的智能化,提高了涂膠工序質量,耗時由原來的13h下降至5h。

關鍵詞:壓氣機葉片榫頭;視覺識別;伺服供膠系統;機械手快換夾具;3D打印

Keywords:compressor rotor blade tenon;visual identity;servo feed system;reverse modeling;3D printing

0 引言

某型航空發動機壓氣機轉子葉片在裝配之前需按照工藝要求在榫頭處涂覆RTV596膠體。高壓壓氣機轉子一至三級葉片(下稱高壓葉片)和風扇轉子葉片二、三級葉片(下稱風扇葉片)的涂膠工作都為手工作業,涂膠寬度和厚度不均勻,且RTV596系氧化性硅膠,會散發刺鼻氣體,吸入對人體有害。作為準備工序,涂膠工序占用了修理流程中過長的時間和過多的人力資源。隨著產量日益增加和企業面臨發展轉型的切實需求,迫切需要尋求全新的技術手段來提高壓氣機轉子葉片整體涂膠工序的質量和效率,降低勞動強度,將人力資源投入到更關鍵的工序操作中。

經調研,未發現國內行業內有可參考的案例。項目團隊直接基于現場手工涂膠操作的特點,整合設計了智能化改進方案,結合視覺識別技術和3D打印技術實現各級葉片的識別和自動夾取,完成了壓氣機轉子葉片榫頭膠體智能化涂覆設備的研制。

1 智能化方案設計

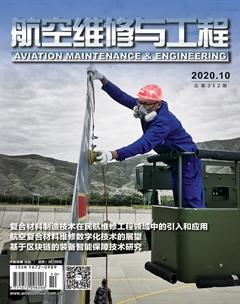

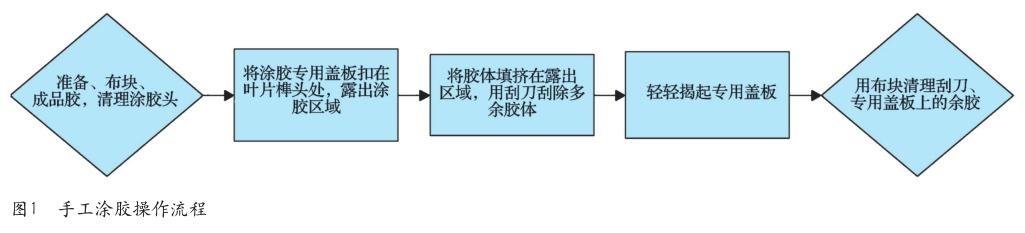

涂膠工序智能化改進的整體方案是基于現場手工涂膠實際過程進行設計的,通過分析人工完成涂膠操作的各個階段所做的動作,研究智能化設備的結構組成,如圖1、圖2所示。經過分析,智能化設備應具備進給系統運動機構、膠體進給系統、工件異形面夾持機構、工件運動機構和視覺識別系統。

為盡可能還原手工涂膠操作的人體動作,減少涂膠過程中的人工干預,設備采用了兩個相對而立的機械手組成進給系統運動機構、工件運動機構。工件異形面夾持機構轉化為針對各級葉片的外形特點,設計各級葉片的專用夾持工裝,同時,基于各級葉片涂膠工藝的不同要求,膠體進給系統也進行了單獨設計。隨后將各級葉片的專用夾持工裝、膠體進給系統分別安裝至不同的機械手上,實現智能化設備模仿人體涂膠各階段動作。

設計過程中,結合前期的研發經驗,每片葉片的外形尺寸都有小幅波動,為減小葉片外形尺寸差異對標準涂膠程序的影響,還需加入視覺識別系統來保證每種葉片初始的涂膠姿態。考慮到智能化設備運轉過程中可能出現人為差錯導致選定的涂膠程序與葉片種類不一致,需要在涂膠程序開始運行之前利用視覺識別系統對葉片種類進行確認。

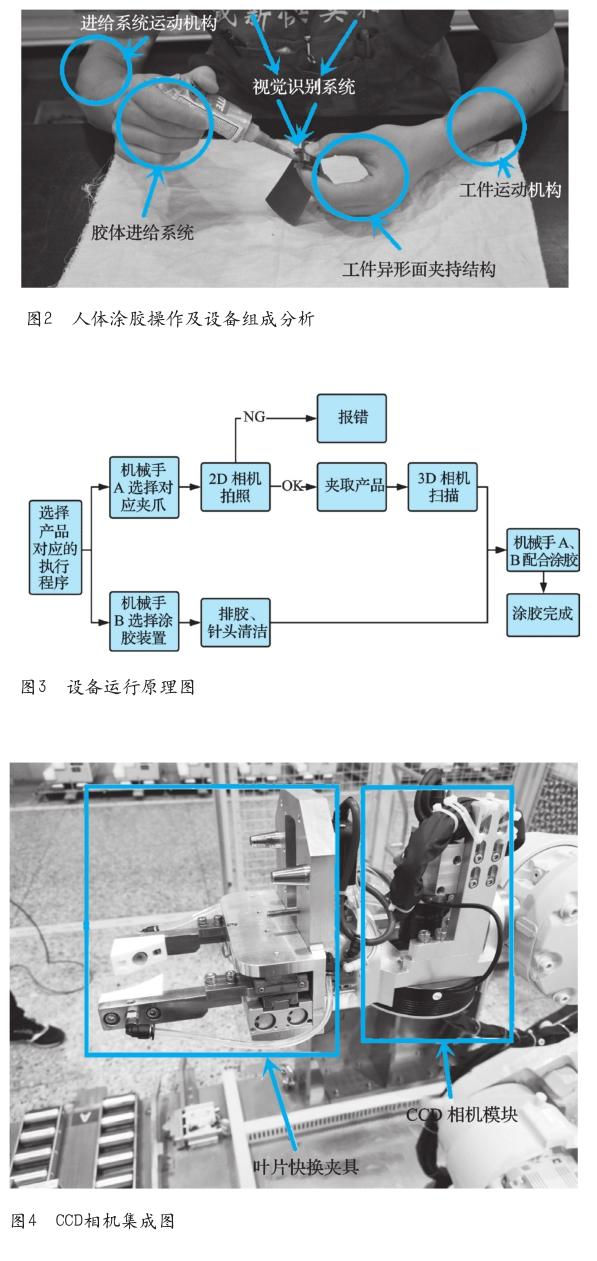

最終實現的設計方案為:操作人員完成葉片上料后,選定涂膠程序,智能化設備自主對葉片種類進行確認,同時選取對應的葉片夾具夾取葉片,保證葉片的初始姿態,與對應的膠體進給系統配合,完成整個葉片的智能化涂膠操作。整個過程無需人工干預,具體流程如圖3所示。

2 視覺識別系統研究

視覺識別技術近年來應用廣泛,已被應用到信息識別收集、產品質量檢測、視覺引導等多個領域。視覺識別利用攝像頭成像原理,通過圖像像素點分布以及物體點線面參數基準,實現物體外形、文字信息等內容的提取,同時結合三維點線面參數基數,為智能化設備提供運轉參數。由于具有識別、定位的功能,配裝設備可結合視覺識別系統信息,保證智能化功能的有效進行,確保設備工作效率和產品安全。

視覺識別是設備運行過程中的重要環節,視覺識別系統將識別葉片的種類、位置并輔助機械手完成葉片涂膠初始姿態的調整,這兩個功能分屬不同的工作階段,識別原理也不相同,這對設備視覺識別系統的集成提出了較大挑戰。

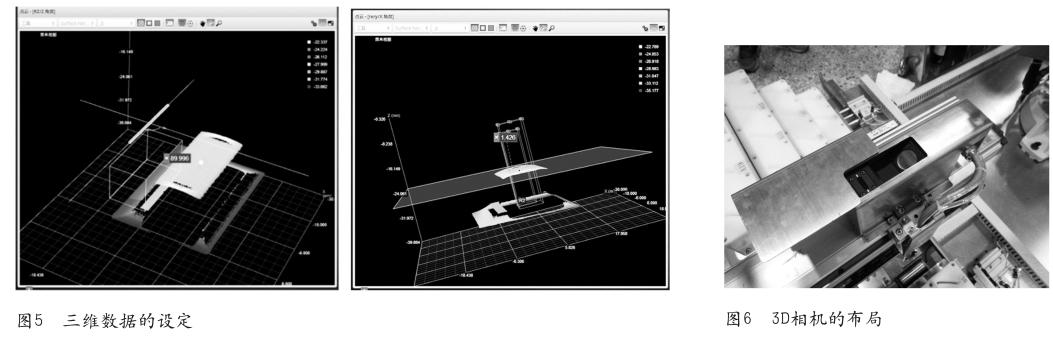

根據預想的設備涂膠運轉流程,葉片種類的識別以及位置的確認通過CCD相機完成,相機與機械手集成,末端可直接連接葉片快換夾具。涂膠程序運行前通過二維圖像模板確認葉片種類和位置,保證了設備和程序運行的安全性和準確性。CCD相機模塊布局如圖4所示。

根據前期研發經驗,葉片的外形尺寸差異會對標準的涂膠程序和涂膠質量造成較大影響,需要保證在膠體涂覆前葉片的姿態盡可能一致,因此在兩個機械手之間架設3D視覺相機,通過設定葉片與相機的立體空間位置和姿態來保證各級葉片涂膠的初始姿態的一致,從而減小葉片外形尺寸的差異對涂膠質量的影響。布局方案及原理如圖5、圖6所示。

3 葉片快換夾具設計

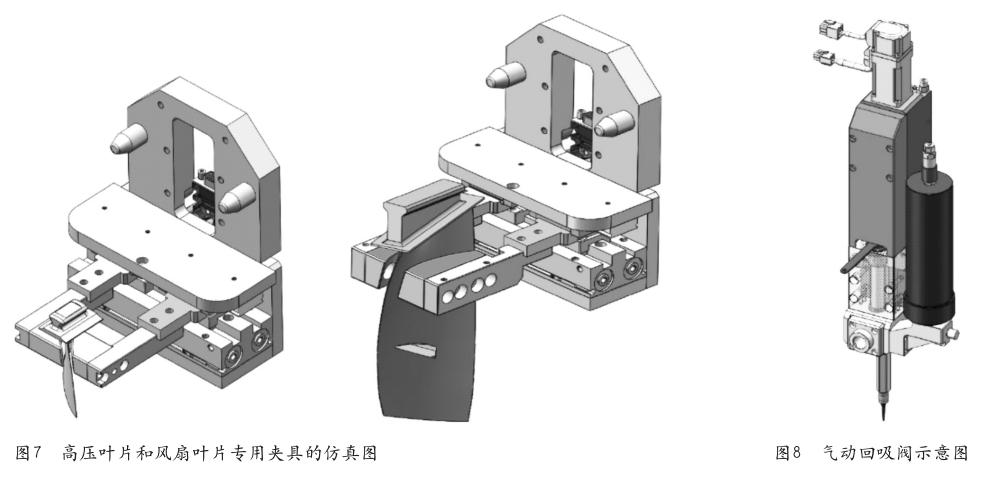

高壓葉片和風扇葉片的外形尺寸差異大,很難設計出兼容所有葉片的通用夾具,故針對高壓一至三級葉片和風扇二、三級葉片分別設計了專用夾具。前期利用葉片的三維建模和3D打印技術對葉片曲面夾具進行了仿真試驗,并結合各級葉片的葉身特點設計制造了專用夾具的異形夾持塊,通過兩個夾持塊貼合葉身外加吸盤的方式保證夾具的夾緊力和穩定性。設計圖如7所示。

4 膠體進給機構選擇

葉片榫頭涂覆的RTV596膠體是氧化性硅膠,接觸空氣后會迅速固化,故設備的膠體進給機構必須滿足膠體的密封和流量穩定要求。現場膠體為成品膠,只需保證成品膠與進給機構連接處的密封即能保證膠體不固化,因此膠體進給機構的設計難點在于如何使膠體的流量穩定。通過調研得到流體行業的成熟方案,一種是通過電子閥控制,一種是氣動閥控制。

通過機械手臂實際安裝調試后發現,電子閥進給系統質量較大,機械手配合運行過程中將產生較大慣性,致使膠體涂覆的路線不穩定。同時電子閥需要將成品膠灌入專用儲藏罐,各級葉片專用的電子閥進給系統也需要人工插拔連接線。相比之下,較為通用的氣動閥進給系統質量輕、慣性小,對膠體涂覆路線的影響較小,同時氣動閥開關的電信號和壓縮空氣可以直接由快換接口完成傳輸,更換各級專用膠體進給機構時無需人工干預,膠體的存儲也只需將成品膠直接插入氣動閥專用的料倉即可。設計的膠體進給機構結構圖如圖8所示。

5 程序編寫

通過研究各型葉片的涂膠工藝要求,結合膠體的粘度進行了涂膠程序的工藝試驗。同時考慮雙機械臂運轉干涉區域,分別編寫了兩個機械臂膠體涂覆的智能化程序,存儲于各自工控機內。程序還集成了設備其他組件PLC的控制信號,保證設備整體運轉時各部件的運轉連貫性。設備最終實現了五種不同葉片、不同寬度和厚度膠體的涂覆。

6 膠體智能化涂覆設備的制造與調試

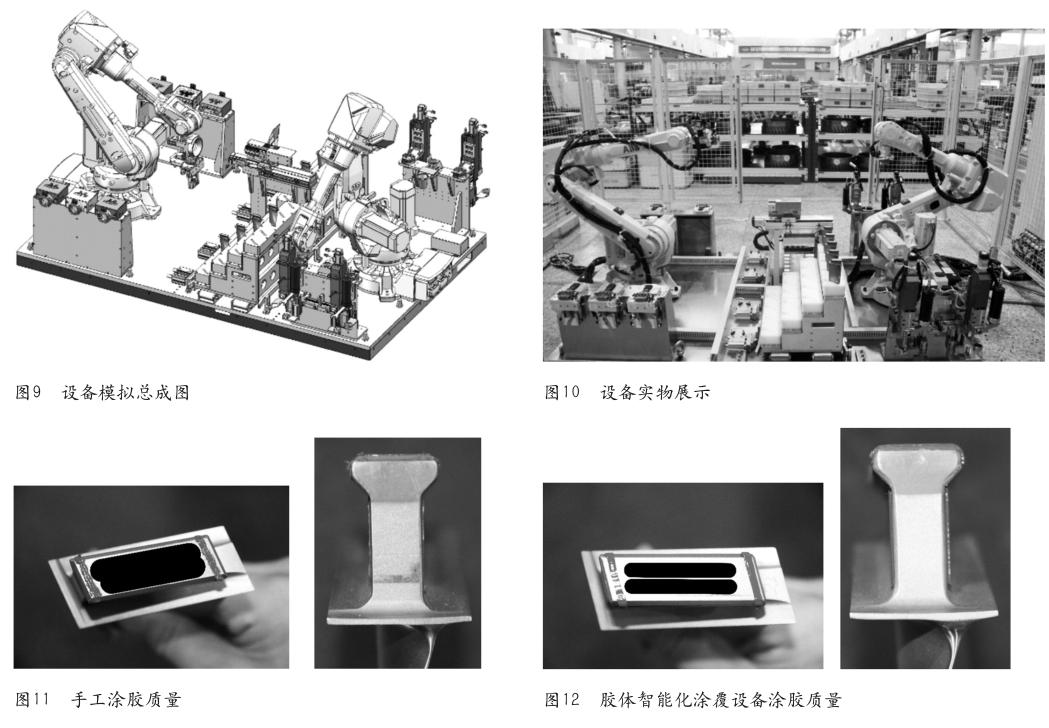

通過上述研究,確定了設備的研制方案、涂膠程序的編制方法和組成參數,按計劃完成了膠體智能化涂覆設備的制造與調試,項目成果如圖9、圖10所示。改進前后的涂膠質量對比如圖11、圖12所示。

7 總結

通過一段時間的實際批產應用,該設計達到了預期目標,葉片榫頭膠體智能化涂覆在國內航空發動機制造和維修領域取得了突破性進展:1)五種不同形狀葉片榫頭膠體涂覆質量明顯提升;2)切實改進了現場生產節拍和效率,單臺葉片涂膠耗時由原來的13h下降至5h,同時實現了涂膠過程無人化,解放了現場寶貴的人力資源;3)積累了寶貴的工程應用經驗,特別是視覺識別系統的應用已推廣至葉片爐批號識別項目,項目的總成方案也為其他智能化改進項目提供了標準和參考;4)項目成果緊跟工業生產智能化發展方向,填補了行業內該型發動機葉片榫頭膠體智能化涂覆的空白,可推廣應用于航空發動機制造廠和葉片制造廠。

作者簡介

唐敏杰,助理工程師,主要研究航空發動機維修技術和智能化技術的應用。