選煤廠煤泥壓濾智能控制系統設計

韓 龍

(西山煤電(集團)有限責任公司官地選煤廠,山西 太原030022)

引言

煤泥是選煤廠選煤工藝流程的副產品,具有水分高、黏性強、熱值低等缺點,一般處理方法為直接丟棄或民用地銷。隨著工業智能化技術的不斷進步、煤泥副產品數量的不斷上升以及煤炭資源的緊缺,煤泥的回收利用成為亟需解決的問題[1]。目前選煤廠煤泥壓濾系統還存在諸多問題,比如壓濾系統未完全實現自動化,需人工查看排水量并確定壓榨時間;入料泵入料流量不穩定,煤泥料漿的顆粒大小、濃度不同影響入料流量,甚至會發生噴漿事故;關鍵環節存在安全隱患,比如入料管路可能發生堵塞故障、對過濾板產生沖擊力、對設備管路產生沖擊等;檢測設備、儀器儀表的精度不夠,通信系統不完善[2]。為解決上述問題,國內外科研單位展開一系列研究,比如相繼開發了以繼電器電路、單片機、PLC控制器以及微控制器為核心的煤泥壓濾自動控制系統[3-5],但穩定性、精確性以及抗干擾性都有待增強。本文以PLC控制技術、模糊PID控制技術設計選煤廠煤泥壓濾智能控制系統,以提高煤泥壓濾過程的穩定性和精確度,提高煤泥壓濾產品質量。

1 煤泥壓濾智能控制系統功能

選煤廠煤泥壓濾智能控制系統可將選煤生產工藝中產生的煤泥料漿進行壓榨,形成煤泥餅并由帶式輸送機輸送;同時,對壓濾過程中形成的煤泥水進行循環利用。煤泥壓濾智能控制系統主要完成的功能有:

1)實現壓濾系統智能閉環控制,根據煤泥料漿和壓榨排水量,自動啟動、停止、加載、卸載入料泵和壓濾設備以及壓風機,實現智能、安全按連鎖、安全閉鎖控制;

2)支持手動、自動、聯動、檢修四種控制模式,按照運行條件和參數設置,滿足不同工礦控制需求;

3)實現濾板、滑塊、油缸、排氣閥與帶式輸送機之間的聯動閉鎖控制,比如只有滑塊下降到位后,油缸才能壓緊;

4)實現煤泥壓濾過程入料環節、壓榨環節的恒壓控制,通過PID控制方案、模糊PID控制方案控制壓力的穩定;

5)實現參數動態設置功能以及監控平臺可遠程操作功能,即根據智能控制系統需求,可靈活設置壓濾過程相關參數并實現遠程監控[6-7]。

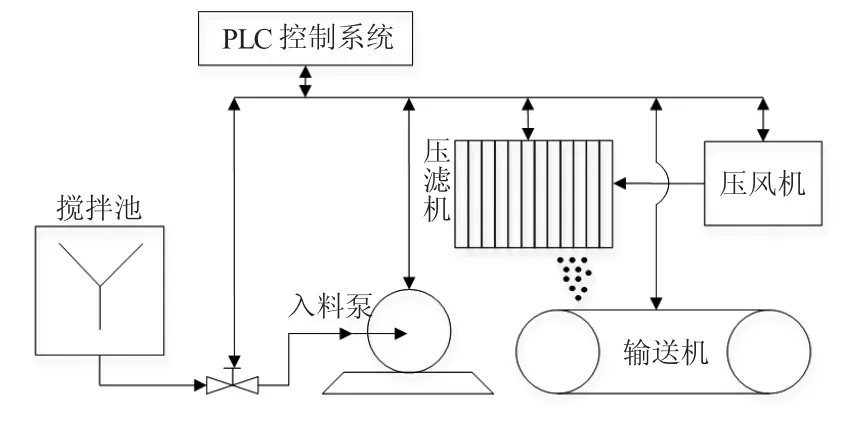

選煤廠煤泥壓濾系統結構如圖1所示,主要由煤泥攪拌池、入料泵、壓濾機、壓風機、帶式輸送機以及PLC控制系統組成。攪拌池用于攪拌添加藥物后的煤泥料漿,并將攪拌后的煤泥料漿輸送至入料泵并轉送至壓濾機進行壓濾、脫水形成煤泥料餅,轉入帶式輸送機進行輸送;壓風機通過風壓方式對煤泥料漿進行脫水,產生含水量較低的煤泥料餅。上述煤泥壓濾流程由PLC控制系統智能控制實現。

圖1 選煤廠煤泥壓濾系統結構示意

2 硬件設計

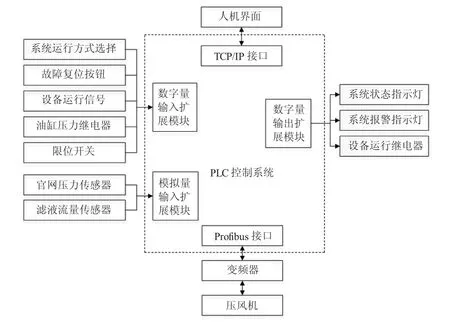

根據選煤廠煤泥壓濾智能控制系統功能,其硬件設計框圖如下頁圖2所示,核心為西門子S7-300 PLC控制器。PLC控制系統以固定周期T采集系統運行方式、故障復位信號、設備運行信號等數字量,經延時/防抖處理后由PLC控制器進行邏輯運算和判斷;通過PLC控制器采集管網壓力、濾液流量模擬量信號,經A/D轉換后由PLC控制器進行邏輯處理;煤泥壓濾系統中的壓風機采用變頻控制模式實現,PLC控制器通過Profibus總線通信模式對變頻器進行控制,進而控制壓風機運轉[8]。參數設置以及遠程監控功能由人機界面實現,PLC控制器通過TCP/IP通信模式實現與人機界面指令、數據交互。

圖2 選煤廠煤泥壓濾智能控制系統硬件設計

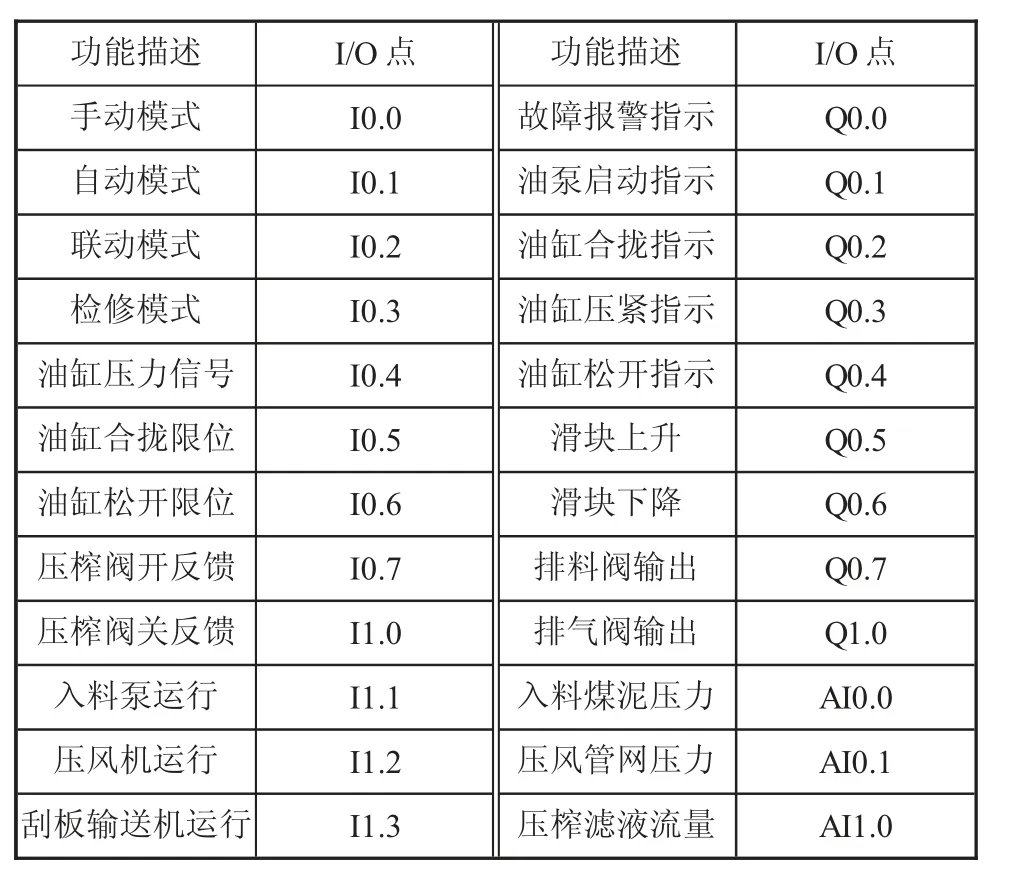

選煤廠煤泥壓濾智能控制系統中的壓力檢測是關鍵環節,選用SK-DBS208電容型壓力變送器,通過檢測測量膜片的壓力,經振蕩、解調后轉換為4~20 mA電流輸出信號,檢測精度為0.25%,該壓力傳感器工作穩定、測量精度高,滿足測量壓風管網0.6~0.8 MPa壓力以及入料管網0.8~1.2 MPa壓力的要求。濾液流量傳感器選用LS-1010-1型電磁流量計,利用液體流動時在管道壁產生感應電勢與液體流量呈線性關系的原理,測量濾液的實時流量。該電磁流量計不受液體溫度、密度、導電率等因素的影響,測量信號穩定、測量精度高,可實時測量量程并在線修改。人機界面用于顯示煤泥壓濾智能控制系統的運行狀態并完成遠程控制,選用昆侖通態的TCP1063K觸摸屏。該觸摸屏大小為10.2寸,采用TFT液晶顯示屏,支持TCP/IP、CAN、RS484等多種通信模式,與S7-300PLC通信連接可靠、編程簡單。選煤廠煤泥壓濾智能控制系統中PLC控制器I/O地址分配(部分)見表1所示。

表1 選煤廠煤泥壓濾智能控制系統PLC系統I/O點分配表(部分)

3 軟件設計

3.1 恒壓控制

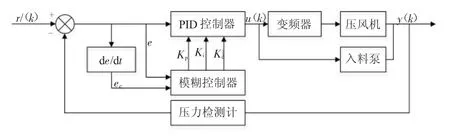

選煤廠煤泥壓濾控制過程具有慣性作用大、時間滯后的特點,為保障入料環節、壓風環節的控制精度、提高工作效率,采用模糊PID控制模式實現恒壓控制,原理圖如圖3所示。以壓力檢測儀檢測的壓力與設定壓力的誤差以及誤差變化率為PID控制和模糊控制器輸入變量,調節比例系數Kp、積分系數Ki以及微分系數Kd,得到理想的期望壓力輸出值。

圖3 入料環節/壓風環節模糊PID控制原理圖

3.2 PLC軟件設計

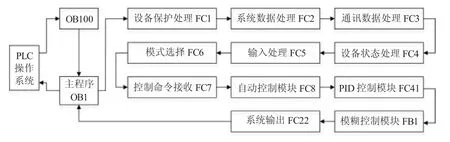

選煤廠煤泥壓濾智能控制系統的軟件設計基于西門子S7-300PLC控制器,采用模塊化編程方法實現。模塊化編程適合復雜的大型程序,根據實現的功能進行模塊劃分,在模塊內實現定義的功能,并將各模塊串聯,協同完成系統功能,具有邏輯嚴密、結構清晰的特點。選煤廠煤泥壓濾智能控制系統PLC軟件流程如圖4所示,OB100模塊為PLC操作系統的初始化程序,用于完成系統初始化、參數設置、內存清零、變量賦初值等功能;OB1為主程序模塊,在主程序模塊中依次調用定義的FC以及FB模塊。OB100以及OB1模塊在PLC操作系統中完成,以固定時間周期T循環執行。

圖4 選煤廠煤泥壓濾智能控制系統模塊化軟件設計流程

4 應用分析

設計并將選煤廠煤泥壓濾智能控制系統在某選煤廠投入使用,對6個月的運行數據進行統計和分析,發現該選煤廠煤泥料漿處理能力大大增強,煤泥餅質量大大提高,含水量降低近9%,可將煤泥餅的含水率穩定控制在20%左右。煤泥壓濾過程單次循環時間由原來的50 min下降至35 min,提升了生產效率,節約了生產時間和用電成本。煤泥壓濾智能控制系統的使用還降低了勞動強度,達到減員增效的目的。在6個月的運行期間,未發生噴漿、管路堵塞、濾板破損等事故,提高了選煤廠生產安全系數。

5 結語

選煤廠煤泥壓濾過程是實現煤炭高效利用、節能降耗的關鍵步驟之一,利用智能控制技術實現煤泥壓濾過程的智能化、少人化控制是選煤廠未來發展的方向。基于PLC控制技術、模糊PID控制技術,可實現煤泥壓濾入料過程、壓風過程的恒壓控制,提高煤泥產品質量,實現煤泥壓濾過程智能化控制,對提升選煤廠整體智能化、信息化、網絡化建設具有重要的借鑒意義。