石油化工裝置球罐的管道設計

趙江紅

(惠生工程(中國)有限公司,上海200000)

球罐是石油化工行業使用儲存介質的壓力容器,具有鋼材用量省,占地少,基礎工程簡單,分片運輸到現場組裝成形、容積不受距離限制等優點,廣泛應用于石油、化工、冶金等領域,用來作為液化石油氣、液化天然氣、液氧、液氨、液氮及其它介質的儲存容器。文中針對某丙烯罐區2026 m3丙烯球罐管道設計中的設備布置、管口方位的布置、管道設計以及梯子的布置等關鍵點進行了分析。

1 罐區的設備布置

罐區一般應該單獨成區布置,但可與相關的泵房布置在同一界區內,以便縮短球罐與泵之間的管線長度,減少管線的阻力損失,有利于泵的抽吸。也有利于罐區的控制儀表電纜就近引至控制室,方便操作人員的巡回檢查和操作。

罐區的布置應充分滿足工藝流程和全廠總平面布置的要求,還應按《石油化工企業設計防火規范》(GB50160-2008)、《建筑設計防火規范》(GB50016-2006)、《化工裝置設備布置設計規定》(HG/T20546-2009)等有關規定執行,力求做到符合生產要求、安全可靠、經濟合理[1]。

(1)確定球罐的基礎標高時,應充分考慮相關泵的凈吸入頭的要求。

(2)球罐低點至地面的高度,至少需要1.5m才能保證球罐周圍良好的通風,對于底部出口的球罐,還必須和泵的凈正吸入壓頭一起考慮。

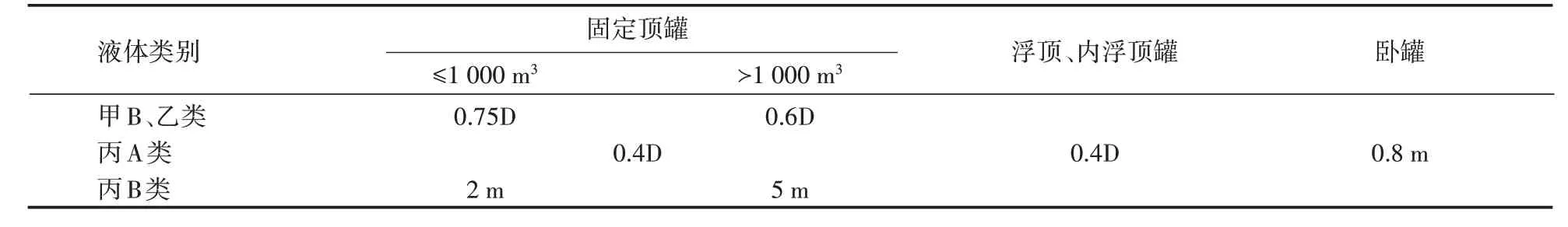

(3)沿管廊布置的球罐,宜布置在管廊2 側,2排球罐之間若有管線連接時,2 排之間對應的2 個儲罐的中心線可錯開一定距離布置,避免管線出現十字形連接。2 排球罐之間的凈距,應同時滿足防火規范和管線布置的要求,見表1。

表1 不同工藝方案對復合鈦基潤滑脂的影響

表1 不同工藝方案對復合鈦基潤滑脂的影響

液體類別甲B、乙類丙A類丙B類固定頂罐≤1000 m30.75D 0.4D 2 m?1000 m30.6D 5 m浮頂、內浮頂罐0.4D臥罐0.8 m

(4)泵盡可能布置在一起,與球罐的距離滿足防火規范GB50160-2008 的要求,同時應留有足夠的檢維修空間[2]。

2 球罐的管口方位布置

球罐上一般開設有物料進出口、壓力表口、溫度計口、液位計口、安全閥口、放空口、排污口、人孔等。

(1)人孔,一般設上下2 個人孔,當底部人孔的中心距離地面的高度大于1200 m 時,應在其下方設置平臺,頂部人孔與底部人孔成180°布置。人孔的開蓋方向應滿足檢修要求,其他管口的布置不得影響人孔的開啟。

(2)液位計,液位計管口應遠離物料進出口,以避免進出物料時影響計量精度。

(3)其他管口應結合操作平臺及罐頂聯合走臺而布置。

3 管道設計

管線布置應滿足工藝流程的要求以及操作和檢維修的要求。

3.1 管道布置的一般要求

丙烯,易燃,應該遠離熱源,防止爆曬,所以丙烯需要外加保冷防護層,管底應該加專用的保冷管托[3]。管夾2 端的螺栓一般成45°對稱布置,對于布置在管廊上的管道時,除了要滿足《石油化工金屬管道布置設計規范》(SH3012-2011)外,還要避免管夾上的螺栓與相鄰管道碰撞;此外保冷管托是支撐在保冷層外側的,為了統一管底標高,一般的規定是保冷層厚度小于70 mm,管托加保冷層厚度為100 mm;保冷厚度大于或等于70 mm,管托加保冷層厚度為150 mm。

3.2 罐頂的管線設計

球罐頂部有物料口、安全閥放空口、人孔以及各種儀表口。安全閥放空為密閉放空,需要排入放空總管。為了不影響罐頂平臺的通暢,管線需要有向上的門型走向,跨過罐頂平臺,管底標高距離平臺頂部的凈高至少為2.2 m。

此外,從罐頂下來的物料線和放空線應該沿著球罐表面成弧形布置,并注意與球罐表面的消防環管不要相碰撞,一般是消防環管在外側布置,工藝管線在內側布置。在球罐表面做支架需要在球罐上埋板,埋板的時候注意不要與球罐焊縫碰撞,此處需要充分與設備專業溝通,球罐表面管道布置見圖1。

圖1 球罐表面管道布置

沿球罐表面布置的管道在設計過程中常碰到的一個問題是需要一個大半徑彎頭,前期的三維軟件庫里是沒有的,需要提給材料專業加到軟件庫里。

3.3 罐底管線設計

罐底一般有物料出口、人孔以及各種儀表口,人孔距離地面大于1.2 m 的需要設置操作平臺,在平臺上可以操作管線上的閥門,注意調整平臺與閥門以及人孔之間的相對高度,見圖2。

圖2 球罐底部平臺及管線

4 應力分析及支架設置

管道的設計過程中,在滿足PID 要求的同時,還應使管道的設計既經濟合理又安全可靠,管道應力分析是實現這一目標的手段和方法。管道應力分析的任務實際上是對管道進行包括應力計算在內的力學分析,并使分析結果滿足標準規范的要求,從而保證管道自身和與其相連的設備及土建結構的安全。

管道系統中支吊架的數量、位置和型式對管道系統的應力分布有很大影響。設計中應慎重對待支吊架的布置,以減小管道的應力。管道系統設計應保證每個支吊架具有足夠的強度。將對球罐區布置的管道進行應力分析,由于球罐區內物料特點通常是溫度不高并帶有一定壓力,對于這樣的管道應力分析的主要方向是合理設計管道支吊架,減小管道應力,有效預防管道震動的發生。

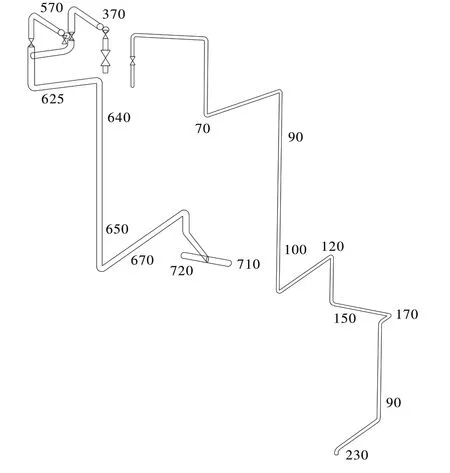

對球罐上的物料管線和放空管線進行分析,管線的基本參數。物料:丙烯氣體,操作溫度:40 ℃,設計溫度:50 ℃,操作壓力:1.6 MPa,設計壓力:2.16 MPa。首先根據工藝參數和管線布置建立模型,合理設置邊界條件,根據管道布置確定支架的生根位置,支架先設置為滑動架,為例能抵御安全閥的泄放反力,放空管線上安全閥出口管線設置固定架,模型建立之后進行靜態應力計算分析,初步確定管道布置和設置的支架是否合理,建立的模型見圖3。

圖3 模型建立

通過計算結果分析管線的一次應力合格,冷態下沉降很小(均小于1 mm),可以初步確定管線上支架的數量、位置滿足要求。通過查看二次應力分析結果看,只有安全閥管線存在問題,出現了二次應力超限,通過判斷管線的熱漲趨勢和管口與固定架的應力分布,可以發現產生應力超限的原因是由于固定架的位置設置不合理,導致固定架與管口間管線柔性不夠,進而產生應力超限[4]。

在此基礎上調整固定架位置,結合支架生根點把固定架向遠離安全閥的方向移動1200 mm,運算后期結果顯示二次應力、固定架受力和管口受力均在許可范圍內。通過上述分析,整個管線系統的支架設置合理,靜態分析滿足要求。

由于管線內帶有一定程度的壓力,管線震動是要考慮的主要問題,對于罐區內管線通常可以在靜態分析的基礎上通過合理選擇支吊架的形式來增加管道系統的剛度,進而可以有效預防震動的發生。對整個模型進行簡單的模態分析,通過分析管道的一階震動模態來判定整個系統的剛度。查看計算結果可以看出整個系統的一階頻率僅為0.452 Hz。系統的一階頻率提高到5.020 Hz,說明適當調整支架形式可以使系統的計算結果優化,在一定程度上使系統遠離震動的發生,降低失效的可能性[5]。

5 梯子平臺的設計

為了操作及檢維修的需要和方便,罐頂除設置單獨的操作平臺外,還需要設置連接相鄰球罐的聯合平臺,平臺的高度應依據人孔和管線上閥門的高度以及各種儀表的高度而定。在2 個相鄰球罐之間需設置土建斜梯以滿足防火要求。

6 結束語

(1)球罐的管道設計必須以滿足工藝及儀表流程圖的要求為前提。

(2)罐頂平臺、聯合走臺及梯子的設計必須充分考慮操作和檢維修的要求。

(3)為了美觀及方便設置支架,沿球罐表面的管道宜成弧形布置,并意避免與消防環管的碰撞。

(4)在球罐表面的埋板,注意避開球罐焊縫。