冷箱開車積液操作的優化及成效

黃圣,錢恒昌

(中國石化揚子石油化工有限公司芳烴廠,南京210047)

揚子石化芳烴廠合成氣車間一氧化碳裝置是以天然氣為原料,通過水蒸汽轉化、MDEA脫碳、深冷分離等工藝生產高純CO、H2及1∶1配比的羰基合成氣(OXO)。裝置采用AP設計的冷箱進行深冷分離,在開車階段冷箱需要經過干燥、預冷、升壓、進料積液、建立甲烷循環等多個操作階段,期間產出的中間產物及不合格產品等均進入火炬系統,造成較大的經濟損耗。

通過對冷箱制冷原理、換熱方式等的整理分析,并利用裝置多次開停車機會對操作方法進行驗證,摸索出一整套冷箱進料積液的操作技術,能夠在不同工況下將冷箱開車積液階段耗時從28 h縮短為16 h,節能減排,提升經濟效益85萬元。

1 冷箱積液流程簡介

冷箱進料積液階段流程(見圖1)與正常生產時基本相同,不同點主要是:1)未建立起從精餾塔DA603底部去洗滌塔DA601上部的甲烷洗滌流程;2)在壓縮機GB751入口處補入了開車階段用于循環及制冷的N2;3)在脫氣塔DA604塔頂分液罐FA607中注入液氮以提供附加的冷量。

約10℃的2.80 MPa粗合成氣進入冷箱,經過主熱換熱器EA601和主冷換熱器EA602降溫后,首先在分液罐FA601中冷凝積液。未冷凝的粗合成氣大部分進入洗滌塔DA601中,其中少部分在塔中冷凝積液,絕大部分從塔頂的產品線放火炬。分液罐FA601中少量未冷凝的粗合成氣和部分凝液在分液罐FA602中混合后,經過主冷換熱器EA602后進入精餾塔DA605中,少部分在塔中冷凝積液,絕大部分通過塔頂產品線放火炬。當FA601、DA605、DA601中有足夠的液位后,開始向脫氣塔DA602引料積液。

經過主冷換熱器EA602加熱后的前段凝液在脫氣塔DA602中快速降壓至0.60 MPa,不凝氣從塔頂作為吹掃氣送出冷箱,凝液逐步在脫氣塔DA602塔釜積聚。當DA602中有足夠液位后,則繼續向脫氣塔DA604引料積液。

脫氣塔DA604控制壓力在0.40 MPa左右。在脫氣塔DA604塔頂分液罐FA607持續注入液氮,將冷量留在DA604中,氣化的N2則作為吹掃氣送出冷箱。在經過主冷換熱器EA602降溫后的脫氣塔DA602凝液進入DA604中繼續冷凝,并在DA604中快速積液。當脫氣塔DA604液位持續上升時,開始向精餾塔DA603中進料積液。

DA603在積液階段一般控制壓力在0.15 MPa左右。DA603的進料分為兩路,其中一路作為冷流股進料,直接進入塔的中上部;另一路要經過主冷換熱器EA602加熱后進入塔的中下部。同時塔的中下部側線采一股量作為吹掃氣送出冷箱。

精餾塔DA603塔頂產出的以CO為主、回流循環N2為輔的低壓混合氣,經過多個換熱器加熱后以25℃常溫出冷箱至壓縮機GB751入口,并與壓縮機入口的補充N2混合后,在壓縮機中分別被加壓至0.80 MPa和2.80 MPa后送至冷箱膨脹機GP601及各節流膨脹閥中產生冷量,循環使用。

圖1 冷箱進料積液階段工藝流程

2 遇到的問題和難點

2.1 沒有完善的操作規程,積液操作時間長

裝置自2010年投產運行以來,冷箱及壓縮機GB751的操作一直都是整套工藝的“黑匣子”,在工藝包中沒有任何指導性操作描述,也沒有實際的操作規程。工藝及崗位人員對冷箱的理解和操作都只能通過自己的慢慢摸索,從一次次開停車中總結經驗和方法,逐步形成多套個人或班組的經驗操作方式。

同時因裝置每次開車工況的變化,界外公用氮、高壓蒸汽、中壓蒸汽用量的限制等,冷箱每次開車期間的進料工況均有差別,在很長一段時間都沒有整理出一套統一的、標準的操作方式。當冷箱開車期間遇到一些突發的設備、工藝、電氣儀表等異常情況時,既定的開車網絡時間無法準時完成,冷箱開車時間延長。

2.2 開車積液階段物料流量及組成差異

1)粗合成氣進料流量不同

在冷箱開車階段,裝置熱區負荷在75%左右,且沒有界外CO2的配入,進料量81 000 m3/h左右,與正常生產時近90 000 m3/h的進料相比相差較大。因此給冷箱中的物料平衡帶來影響,無法以日常的經驗值為參考,需要在開車階段重新尋找物料平衡點。

2)粗合成氣進料組成不同

裝置前段轉化爐進行的主要反應見式(1)~(3)。在負荷較低時,反應的轉化率因溫度低于正常負荷下爐溫而略有降低。同時由于缺少了界外CO2的配入,使得轉化爐的反應不能向生成更多CO的方向偏移。因此造成了進入冷箱粗合成氣組成的進一步變化。

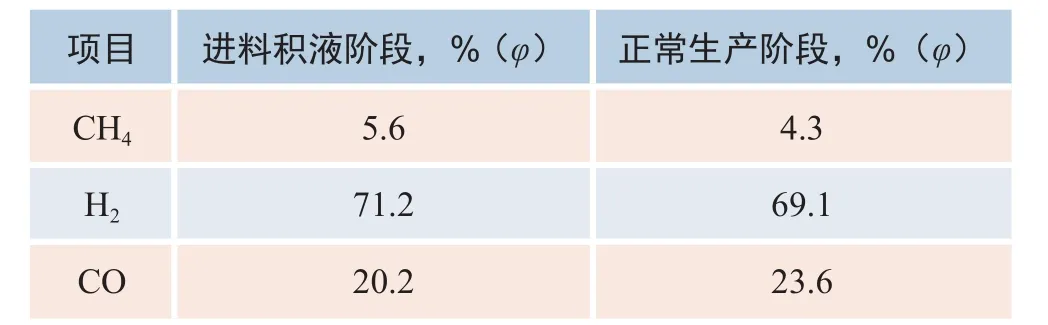

表1為冷箱進料積液階段與正常生產階段冷箱入口粗合成氣組成對比。由表1可知,甲烷組分的增加將必然使冷箱向熱的方向偏移,需要消耗更多的冷量;而CO組分的減少,也將對冷箱冷量的產生造成不利影響,需要額外提供更多冷量才能夠達到一個新的冷熱平衡點。

表1 冷箱進料組成對比

3)循環制冷線中CO組分不純

CO與N2雖然分子量相同,但性質完全不同。正常生產時,壓縮機GB751增壓后送入冷箱循環制冷介質為純CO;冷箱開車預冷階段及進料積液至DA603之前的階段,循環制冷線中的介質為純N2;而當精餾塔DA603進料后,純N2逐步被DA603塔頂產出的CO置換。同一管線中不同的介質,使得冷箱膨脹機GP601及節流膨脹閥FV642/FV633/FV623的制冷效果差異較大。尤其是在CO替換N2過程中,冷箱的冷熱變化波動極為劇烈,需要通過手動快速調整才能避免冷箱局部過冷、過熱。

2.3 在積液過程中遇到的異常情況

1)CO出冷箱管線溫度過低

在冷箱引料初期,由于粗合成氣進料較少,冷箱處于過冷狀態,主熱換熱器中低壓CO去GB751管線的介質溫度快速下降,接近聯鎖溫度值。如不能及時控制好粗合成氣進料與冷箱冷量的平衡,極易造成冷箱溫度低聯鎖,影響冷箱開車進度。

2)脫氣塔DA602超壓起跳

在脫氣塔DA602引料積液時,來自分液罐FA601和洗滌塔DA601的高壓凝液(約2.80 MPa)在脫氣塔DA602中快速閃蒸降壓至0.60 MPa,從而脫除其中的絕大部分氫氣。當引入的液相過多時,DA602壓力超高導致塔頂的超壓保護切斷閥高壓起跳,當壓力回落后自動關閉。超壓保護閥的起跳,使得在冷箱中積聚的冷量直接大量損失,冷箱變熱,必須重新積聚冷量,拖延了冷箱的開車進度。

3)壓縮機GB751入口壓力大幅波動

當冷箱引料至精餾塔DA603并開始有液時,精餾塔塔頂溫度趨向于正常生產時的-180℃,此時進入DA603的CH4全部冷凝至塔釜。當冷箱溫度波動變熱時,由于精餾塔DA603處于低溫低壓狀態,受影響最為明顯。精餾塔DA603的過熱,造成液相CH4上騰,在壓縮機GB751入口處快速氣化,壓縮機入口壓力劇烈波動,如不能手動快速調整壓縮機GB751入口放火炬閥的開度,極易造成GB751入口壓力高/低聯鎖。壓縮機一旦聯鎖,則冷箱同步聯鎖,需要花費成倍時間恢復正常。

3 技術攻關及改進措施

3.1 完善理論架構,明確關鍵因素

1)明確積液期間的主要制冷方式

在正常生產工況下,冷箱的制冷方式為節流閥的節流膨脹制冷和膨脹機的絕熱膨脹制冷。而在開車積液階段,冷箱的冷量來源主要有液氮罐的補充注冷和膨脹機滿載下的絕熱膨脹制冷[1]。由于流程的不連貫性,同時冷箱中各節流閥的開度均為初始開度,工況及介質不能形成穩態,節流膨脹制冷不作為主要冷量來源。

2)明確積液操作的最根本思路

冷箱的引料積液,從根本上說就是將預冷到接近正常生產工況下的冷箱,按照流程分步驟逐個將各塔罐繼續降溫至正常生產工況的一個操作過程。這個過程同時也是一個需要慢慢等待的過程,各塔罐積液等待時間的長短與其壓力及體積正相關[2]。

在正常情況下,當冷箱從預冷狀態轉為引料積液時,注液氮閥門全開,同時膨脹機加至滿載,最大限度給冷箱提供冷量來源。當冷箱開始趨向過冷時,則逐步引入粗合成氣作為熱源,在中和冷箱中產生過量冷量的同時,將粗合成氣逐步引入冷箱并維持一個動態平衡。

3)明確冷箱積液的最關鍵指標

冷箱的積液是一個由氣相變為液相的過程,只有當各塔罐的溫度低于組分的氣化溫度才會有液冷凝,這其中最需要關注的組分是CO、甲烷以及N2。當混合氣體中CO與甲烷組分能夠快速冷凝、N2組分在低壓能夠快速氣化時,就可以極大的提高冷箱整體積液的速率和效果[3]。表2為三組分在不同壓力下的氣化溫度。

表2 CO/CH4/N2在不同壓力下的氣化溫度

由表2可知,當FA601積液時,需要控制進料溫度低于-150℃,才能保證分液罐長期穩定有液。當DA604積液時,需控制塔溫在-175℃~-180℃,才能讓N2氣化分離的同時CO組分冷凝。當DA603進料時,需控制塔頂溫度不低于-186℃,以免使殘余N2組分液化;同時控制塔釜溫度不高于-150℃,以免大量液態甲烷氣化導致壓縮機GB751波動。

3.2 劃分關鍵節點,明確關鍵參數值

針對冷箱進料積液的幾個不同操作重點,將整個積液過程分為:1)FA601/DA601初始積液階段;2)DA605/602/604積液階段;3)DA603積液及GB751調整階段。

第一階段,通過對粗合成氣出主冷換熱器EA602的溫度測點TC601的監控,以小幅度引粗合成氣為主,維持TC601溫度低于-150℃,冷箱進料上限控制在20 000 m3/h左右。同時關注出主熱換熱器EA601的低壓CO去GB751管線溫度。

第二階段,可較大幅度引粗合成氣進冷箱,重點需關注脫氣塔DA602塔壓穩定,同時保持TC601溫度在-180℃左右,并逐步關小TC601控制閥HV653,做好制冷罐FA605/FA608蓄液準備。

第三階段,當DA603引料后,適當提高壓縮機GB751的入口放空閥PC589設定值并派專人手動控制。冷箱繼續引料至60 000 m3/h左右,同時控制好脫氣塔DA604塔壓穩定,維持精餾塔DA603進料穩定,逐步建立溫度梯度。

3.3 編制標準化操作說明,精確關鍵位置點

通過幾次冷箱開車的反復實踐驗證,整理出一整套相對優化的操作方法,編制了詳細的表單化冷箱積液開車操作說明,將DCS上的關鍵節點、關鍵閥位等一一列出,同時繪制冷箱現場的閥位圖,便于操作人員現場識別。

3.4 加強班組培訓,確保崗位熟練掌握

制定學習計劃。車間通過安排工藝人員利用副班時間對崗位人員進行教學培訓并現場答疑,讓崗位人員能夠切實理解、完全吃透積液操作的核心和關鍵。

加強崗位演練。利用車間反事故演練、崗位練兵、上崗考試現場部分等機會,加強對崗位人員尤其是內操人員、骨干人員的操作考評,提高崗位操作的熟練度,加強在實際情況下判斷及操作的精準性。

專家指導操作。在冷箱的開車過程中,專家對當班班組進行實際指導,快速提升當班班組崗位人員的操作水平。

4 效益及成效

通過對冷箱開車積液操作的不斷深入研究及優化改進,明確了冷箱進料積液階段的操作順序和操作方式,避免了不必要的冷量損失及換熱器凍堵現象,提高了冷箱開車的平穩性,大大縮短了積液時間,提高了經濟效益。

1)縮短積液時間12 h

通過對冷箱進料積液開車操作階段節點的劃分,操作思路的提煉,有效縮短了各塔罐的積液等待時間,尤其是對DA603引料前的積液時間。通過對關鍵溫度點的控制、引料幅度及引料量的把握,使在冷箱引料積液的過程中每一個塔罐液位的積累都是一次性完成,沒有反復。同時也避免了曾經因積液時間過長而造成的換熱器及管線過冷凍堵。

2)節能降耗顯著

在冷箱引料積液階段,裝置熱區一直在75%負荷平穩運行,原料天然氣經水蒸氣轉化反應后產生的粗合成氣在冷箱中深冷分離后通過各產品管線直接放火炬,造成很大浪費。同時冷箱開車階段壓縮機GB751的循環N2制冷、液氮罐提供的注液制冷等,也是開車成本。如表3所示,縮短冷箱積液12 h,裝置節約非正常排放費用約85萬元。

5 結論

冷箱開車積液操作的優化與改進方法是在經過裝置多年生產運行、不斷汲取生產經驗與教訓的同時,車間及班組崗位人員不斷進行工藝、操作優化等的成果總結,對同類型裝置的生產有一定的借鑒意義。

表3 冷箱開車積液階段節約的費用統計

對于成套引進的裝置,特別是首套裝置,需要充分發揮學習的自主能動性,從零開始實踐摸索,打破國外工藝保護壁壘,熟悉、掌握工藝理論和操作,才能不斷進行技術攻關、優化生產,在確保裝置平穩生產的基礎上創造更好的經濟效益。